一种轴类零件两端颈部磨削的上下料装置的制作方法

本技术涉及轴类零件磨削上下料输送设备,更具体地说,涉及一种轴类零件两端颈部磨削的上下料装置。

背景技术:

1、轴类零件颈部的磨削加工在无心磨床上进行,工件的上料、送进、定位及下料等均需人工操作完成,所以一个人只能看管一台无心磨床,生产效率低,工人的劳动强度大。

2、为了解决磨削轴类颈部零件不能自动上下料的问题,授权公告号为cn102528580b的中国专利,公开了一种无心磨床上切入磨削轴端颈部的自动装置,包括上料部分、送进部分、工件定位部分、进给部分及卸料部分,送进部分包括推件杆和能上下移动并能张合的机械手,工件定位部分包括推杆、定位板、张合的双开滚轮定位装置,卸料部分包括倾斜设置的滑槽,带传动装置,机械手带动工件定位板上定位,工件一端轴颈磨削完成后,打开双开滚轮定位装置中的滚轮,一端轴颈磨削完成的工件落入滑槽,并通过带传动装置的传送使工件滑向成品箱,如果工件的两端颈部都需要磨削时,需要先对工件的一端进行磨削,磨削完一端的工件,通过带传动装置输送到成品箱,然后把成品箱中工件掉头搬入料仓中再进行磨削另外一端。

3、针对上述中的相关技术,发明人认为存在对轴类零件两端颈部磨削的上下料周期长,生产效率低,工人周转工件的劳动强度大的缺陷。

技术实现思路

1、为了改善轴类零件两端颈部磨削的上下料周期长,生产效率低的问题,本技术提供一种轴类零件两端颈部磨削的上下料装置。

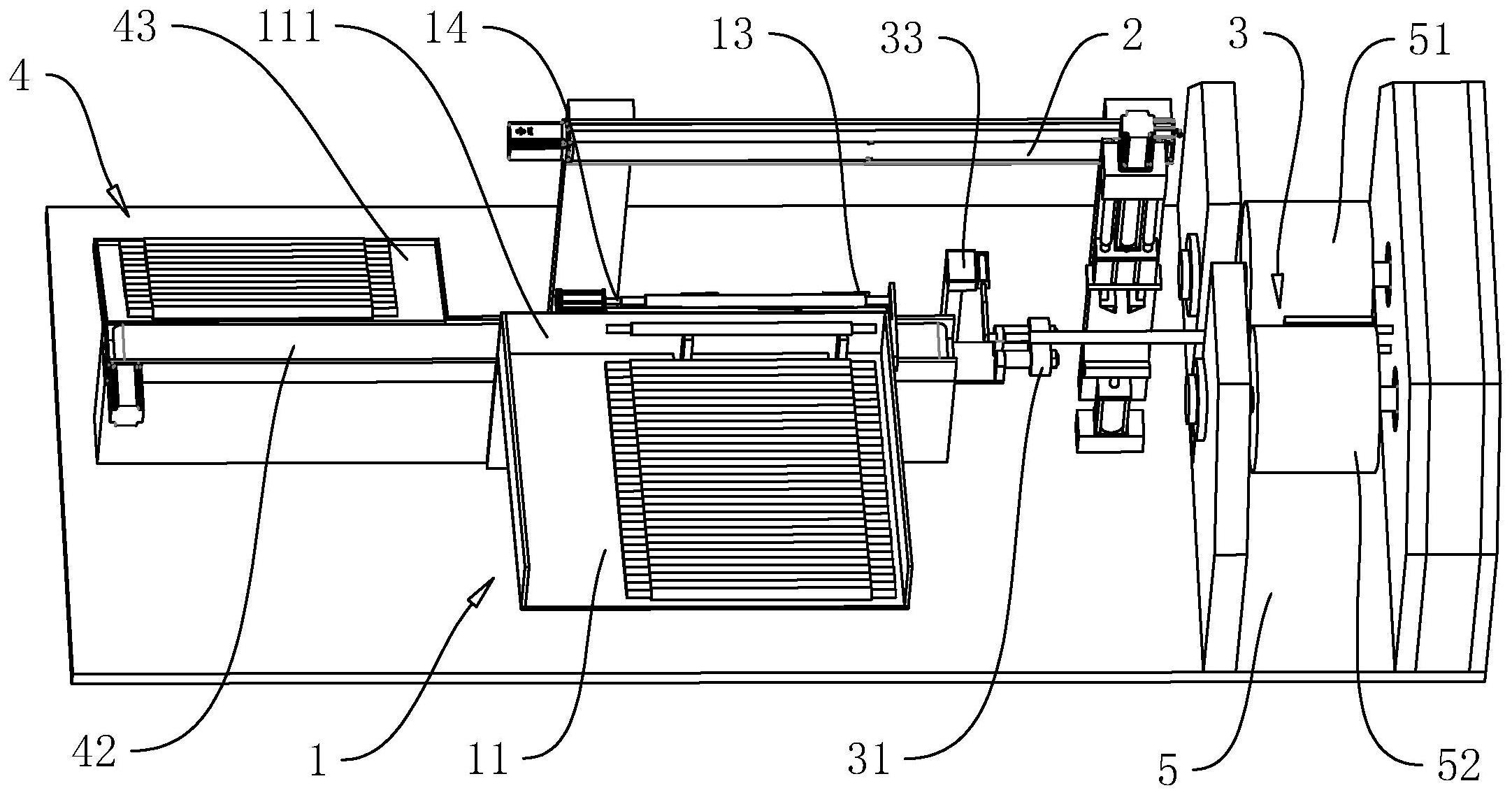

2、本技术提供一种轴类零件两端颈部磨削的上下料装置,采用如下的技术方案:

3、一种轴类零件两端颈部磨削的上下料装置,包括上料机构、夹送机构、定位机构和下料机构;所述上料机构包括上料仓、安装在上料仓出料端的顶升组件、用于承接顶出工件的定位槽;所述定位机构包括对工件远离磨削端杆部定位的托轮组件,对工件磨削端的颈部和端面进行定位、工件加工后推出工件的定位组件;所述夹送机构包括机架、夹持工件的夹持组件、驱动所述夹持组件上下运动的升降驱动组件,所述夹送机构还包括安装在所述机架上驱动所述夹持组件水平滑移的水平驱动组件,所述夹持组件从所述定位槽夹持工件,水平和升降移动把工件夹持到所述托轮组件和所述定位组件上进行定位,所述夹送机构还包括驱动所述夹持组件转动的回转驱动组件,所述回转驱动组件驱动所述夹持组件把一端已磨削的工件旋转180°,并重新夹持到所述托轮组件和所述定位组件上进行定位。

4、通过采用上述技术方案,顶升组件把工件顶出上料仓进入定位槽,升降驱动组件驱动夹持组件上升或下降,夹持组件把定位槽上的工件夹持,然后夹持组件上升,水平驱动组件驱动夹持组件水平移动,升降驱动组件驱动夹持组件下降,把工件放置在托轮组件和定位组件上定位,夹持组件上升,工件一端颈部磨削完成后,夹持组件下降,夹持组件夹持工件,在水平驱动组件、回转驱动组件和升降驱动组件的驱动下,夹持组件夹持工件上升、水平移动离开磨床、回转180°对工件进行掉头、水平移动靠近磨床、下降,把工件放置在托轮组件和定位推送组件上定位,进行工件另一端的颈部磨削,磨削后的成品工件在定位组件的推送下进入下料机构,下料机构把成品工件运送到成品仓,减少了磨削工件另一端颈部需要重新从上料仓上料和下料的时间,提高了生产效率,降低了工人转运工件的劳动强度。

5、可选的,所述水平驱动组件包括固定安装在机架一端的水平驱动电机,转动设置在机架上的丝杠,所述水平驱动电机输出轴与所述丝杠固定连接,还包括设置在所述丝杠上与所述丝杠传动连接的螺母,还包括与所述螺母固定连接的安装座,所述安装座与所述机架水平滑移连接,所述安装座上安装回转驱动组件。

6、通过采用上述技术方案,机架作为水平驱动组件的安装基础,提高了夹持组件水平运行的稳定性,采用水平驱动电机驱动丝杠转动,丝杠驱动螺母在丝杠上水平移动从而带动安装座在机架上水平滑移,具有水平运行平稳,传动精度高的优点。

7、可选的,所述回转驱动组件包括固定安装在安装座上的回转电机,还包括安装在所述回转电机输出轴上的第一连接件,所述第一连接件靠近回转电机的一端为轴套,所述回转电机的输出轴套入所述轴套并与所述轴套可拆卸的固定连接,所述轴套与所述安装座转动连接,所述第一连接件远离所述回转电机输出轴的一端为第一连接板,所述第一连接板远离所述轴套的一侧安装升降驱动组件。

8、通过采用上述技术方案,回转电机安装在安装座上,提高了回转电机工作的稳定性,回转电机的输出轴与第一连接件一端的轴套可拆卸固定连接,便于安装和检修,轴套与安装座转动连接,提高了转动的稳定性,第一连接件的另一端为第一连接板便于安装升降驱动组件,夹持组件通过回转驱动组件的驱动实现180°回转,实现对工件的掉头。

9、可选的,所述升降驱动组件包括安装在所述第一连接板远离所述轴套一侧的升降气缸,固定安装在所述第一连接板上的位于所述升降气缸两侧的两个导套,还包括安装在所述升降气缸输出轴上的第二连接件,所述第二连接件靠近所述升降气缸的一端为与两个所述导套上下滑动配合的两个导柱,所述第二连接件远离所述升降气缸的一端为第二连接板,所述第二连接板靠近所述升降气缸的一侧与所述升降气缸输出轴固定连接,所述第二连接板远离所述升降气缸的一侧安装夹持组件。

10、通过采用上述技术方案,固定安装在第一连接板上的两个导套与第二连接件上的两个导柱滑动配合,提高了导向的精度,升降气缸输出轴与第二连接板固定连接,第二连接板安装夹持组件,实现夹持组件稳定升降运行。

11、可选的,所述夹持组件包括可拆卸固定安装在所述第二连接板上的气动手指,所述气动手指的输出端为两个能够相互靠近或远离的夹爪,所述夹爪上可拆卸的固定安装用于夹持工件的夹掌,所述夹掌上设有内凹的与工件杆部相配的夹持部。

12、通过采用上述技术方案,气动手指安装在第二连接板上,便于升降驱动组件驱动夹持组件上下升降运动,气动手指的夹爪上可拆卸固定安装夹掌,便于根据不同的工件尺寸更换夹掌的规格,夹掌上设有内凹的与工件杆部相配的夹持部,提高了对工件夹持的牢固性和稳定性。

13、可选的,所述定位组件包括竖向设置在磨削砂轮和导轮之间的定位板,所述定位板靠近所述托轮组件的一端上下分别转动设有轴向定位轮和径向定位轮,所述轴向定位轮对工件远离所述托轮组件的一端轴向定位,所述径向定位轮对工件远离所述托轮组件的一端的颈部进行径向定位。

14、通过采用上述技术方案,定位组件还包括定位板,定位板上设有轴向定位轮和径向定位轮,工件的端面通过轴向定位轮进行轴向定位,工件待磨削的颈部通过径向定位轮进行径向定位,这样工件在磨削时,工件的端面和颈部在磨削砂轮和导轮的带动下转动,轴向定位轮和径向定位轮也随着工件一起转动,工件的颈部与径向定位轮之间是滚动接触,工件的端面与轴向定位轮之间是滑动或相对静止的状态,降低了对工件的端面和颈部表面质量的损坏,提高了工件磨削的质量。

15、可选的,所述定位组件还包括驱动所述定位板沿工件轴向方向移动的推回气缸,所述推回气缸安装在磨床上,所述推回气缸的输出轴与所述定位板远离所述轴向定位轮的一端固定连接,所述定位板滑动安装在磨床上,所述定位板远离所述轴向定位轮的一端设有限位螺钉,所述推回气缸的输出轴伸出时,所述轴向定位轮把工件推到所述下料机构上,当所述推回气缸的输出轴缩回时,所述限位螺钉与磨床上的限位板相抵接。

16、通过采用上述技术方案,推回气缸的输出轴与定位板固定连接,定位板远离轴向定位轮的一端设有限位螺钉,已磨削好的工件通过推回气缸的驱动,把工件推到下料机构上进行下料,推回气缸的输出轴缩回时,限位螺钉与限位板相抵接,准确限制轴向定位轮的位置,实现对已磨削好的工件快速下料,同时,又确保轴向定位轮的准确复位。

17、可选的,所述定位机构还包括安装在所述托轮组件远离所述定位组件一侧的推进组件,所述推进组件包括把在托轮组件上的工件轴向推入所述定位组件定位的推进气缸、安装在所述推进气缸输出轴的横向气缸和安装在所述横向气缸输出轴的推杆,所述推杆远离所述横向气缸的端部设有推进部,所述推进部是一种弹性材料,当横向气缸输出轴伸出时,所述推进部同轴于所述托轮组件上的工件,当推进气缸的输出轴伸出时,所述推进部推动工件远离定位组件的一端使工件的另一端与所述轴向定位轮相抵接。

18、通过采用上述技术方案,横向气缸安装在推进气缸的输出轴上,推杆安装在横向气缸的输出轴上,推杆的端部设有推进部,这样,当横向气缸和推进气缸的输出轴伸出时,推进部推动工件向轴向定位轮移动,并抵靠在轴向定位轮的端面,提高工件轴向在定位机构上定位的精度,当推进气缸和横向气缸输出轴先后缩回时,推进部在横向上让开工件在轴向进给的通道,避免定位组件把已加工好的工件推回到下料机构时与推进部发生干涉。

19、可选的,所述下料机构包括在下料过程中对工件远离所述托轮组件的一端进行支撑的托举组件,对成品工件输送的皮带输送组件和承接成品工件的成品仓;所述托举组件,包括托举气缸、安装在托举气缸输出轴上的托举槽,所述托举组件安装在所述托轮组件和径向定位轮之间,当托举气缸输出轴伸出时托举槽与工件远离所述托轮组件的一端外缘相抵接,所述皮带输送组件安装在所述托轮组件远离所述托举组件的一侧,所述成品仓安装在所述皮带输送组件远离所述托轮组件的一端。

20、通过采用上述技术方案,托举槽设置在托轮组件与径向定位轮之间,当工件两端磨削完成后需要下料时,托举槽在托举气缸的驱动下升起,托举槽支撑工件,定位板推动工件向皮带输送组件移动,工件在托轮组件向皮带输送组件移动过程中,托举槽对工件进行支撑和导向,防止工件在移动过程中从托轮组件上掉落。

21、可选的,所述上料机构还包括用于对夹持前工件进行轴向位置整理的齐料组件,所述齐料组件包括齐料气缸,所述齐料气缸输出轴上可拆卸的固定连接顶杆,所述齐料气缸安装在所述定位槽的一侧,所述顶杆与定位槽中的工件同轴设置,所述齐料组件还包括齐料板,所述齐料板固定安装在所述定位槽远离所述齐料气缸的一侧,齐料气缸的输出轴伸出时,所述顶杆与工件的一端相抵接,工件的另一端与齐料板向抵接。

22、通过采用上述技术方案,齐料气缸输出轴伸出使顶杆推动工件抵靠在齐料板上,这样,不同的工件在工件轴向位置相同,便于夹持组件夹持不同工件的相同位置,提高了夹持组件夹持工件并把工件放置在定位机构上的定位精度。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1、轴类零件两端颈部磨削的上下料装置能够通过夹送机构中的夹持组件夹持工件,并对已加工一端的工件进行180°回转掉头,重新放置在定位机构上定位磨削,减少了磨削工件另一端颈部需要重新从上料仓上料和下料的时间,提高了生产效率,降低了工人转运工件的劳动强度。

25、2、水平驱动组件能够通过水平驱动电机驱动丝杠的转动,从而带动螺母及安装座在机架上水平移动,使夹持组件从定位槽夹持工件,到定位机构放置工件,夹持组件水平移动过程运行平稳,传动精度高。

26、3、回转驱动组件能够驱动夹持组件夹持工件回转180°,把磨削一端的工件掉头重新放置到定位机构上,进行另一端的磨削,减少了磨削工件上下料时间,提高了生产效率。

27、4、升降驱动组件能够驱动夹持组件上下升降运动,从而,实现对工件从定位槽到定位机构的夹持移动,便于夹持组件夹持工具后,在一定的高度回转工件,减少工件掉头的上料和下料周期。

28、5、夹持组件能够通过夹掌对工件进行夹持,便于对夹持的工件进行升降、水平移动和旋转运动,提高了对工件夹持的牢固性和稳定性。

29、6、定位机构能够通过定位板上的轴向定位轮和径向定位轮,使工件在磨削过程中精确定位,同时,降低在磨削过程中对工件端面和颈部的损伤。

30、7、定位板能够在推回气缸的推动下,把工件从磨削工位推送到下料机构的皮带输送组件上,提高了工件下料的速度,定位板在推回气缸的驱动下回位时,限位螺钉对定位板进行限位,提高了轴向定位轮和径向定位轮的定位精度。

31、8、推进组件能够通过推进气缸、横向气缸及推杆上的推进部使工件的端面与轴向定位轮相抵接,提高了工件在磨削的定位精度,同时,又不影响工件的正常推回下料。

32、9、托举组件能够在工件下料时,通过托举气缸驱动托举槽上升对工件远离托轮组件的一端进行托举,防止工件在下料过程中从托轮组上掉落,提高了工件下料的可靠性和安全性。

33、10、齐料组件能够对定位槽上的工件进行整理,使不同的工件处在相同的位置,便于夹持组件夹持不同工件的相同位置,提高了夹持组件夹持工件把工件放置在定位机构上的定位精度。

- 还没有人留言评论。精彩留言会获得点赞!