一种吸能铝基复合泡沫材料的工业化生产工艺

本发明涉及铝基复合材料的,具体是一种吸能铝基复合泡沫材料的工业化生产工艺。

背景技术:

1、各大科研机构、高校、车企研究所都针对汽车安全方面进行了大量的深入研究。

2、将汽车安全按类别分类可分为汽车主动安全技术以及被动安全技术。其中被动安全技术又称碰撞安全技术,是一种当交通事故的发生已不可避免时,通过汽车上设计安装的缓冲吸能装置与乘员保护装置(安全带、安全气囊等)来降低事故的严重性,最大程度保护司乘生命安全的安全保护技术。

3、在汽车的缓冲吸能装置中,位于汽车前端由保险杠和吸能盒所组成的吸能结构是发生碰撞时参与缓冲的“第一道关”,其吸能机制是通过自身的塑性变形来缓冲和吸收碰撞时所产生的巨大冲击能量。目前,针对吸能盒的结构已有大量研究和设计,但对于吸能材料的研究较少。

4、现有的吸能材料主要采用高强度的钢制材料制造,截面一般为空心矩形结构,但因为金属材料本身碰撞吸能效果较差和密度较高,不仅制造成本较高,而且不符合当下车身轻量化的要求。为此,本发明提供了一种吸能铝基复合泡沫材料及其工业化生产工艺。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种吸能铝基复合泡沫材料的工业化生产工艺,可满足当今汽车行业对车身轻量化要求,兼具吸能效果好、密度低、成本低等特点。

2、为实现上述发明目的,本发明的技术方案如下:

3、一种吸能铝基复合泡沫材料的工业化生产工艺,所述吸能铝基复合泡沫材料包括铝合金基体材料和氧化铝空心微珠,所述生产工艺包括以下步骤:

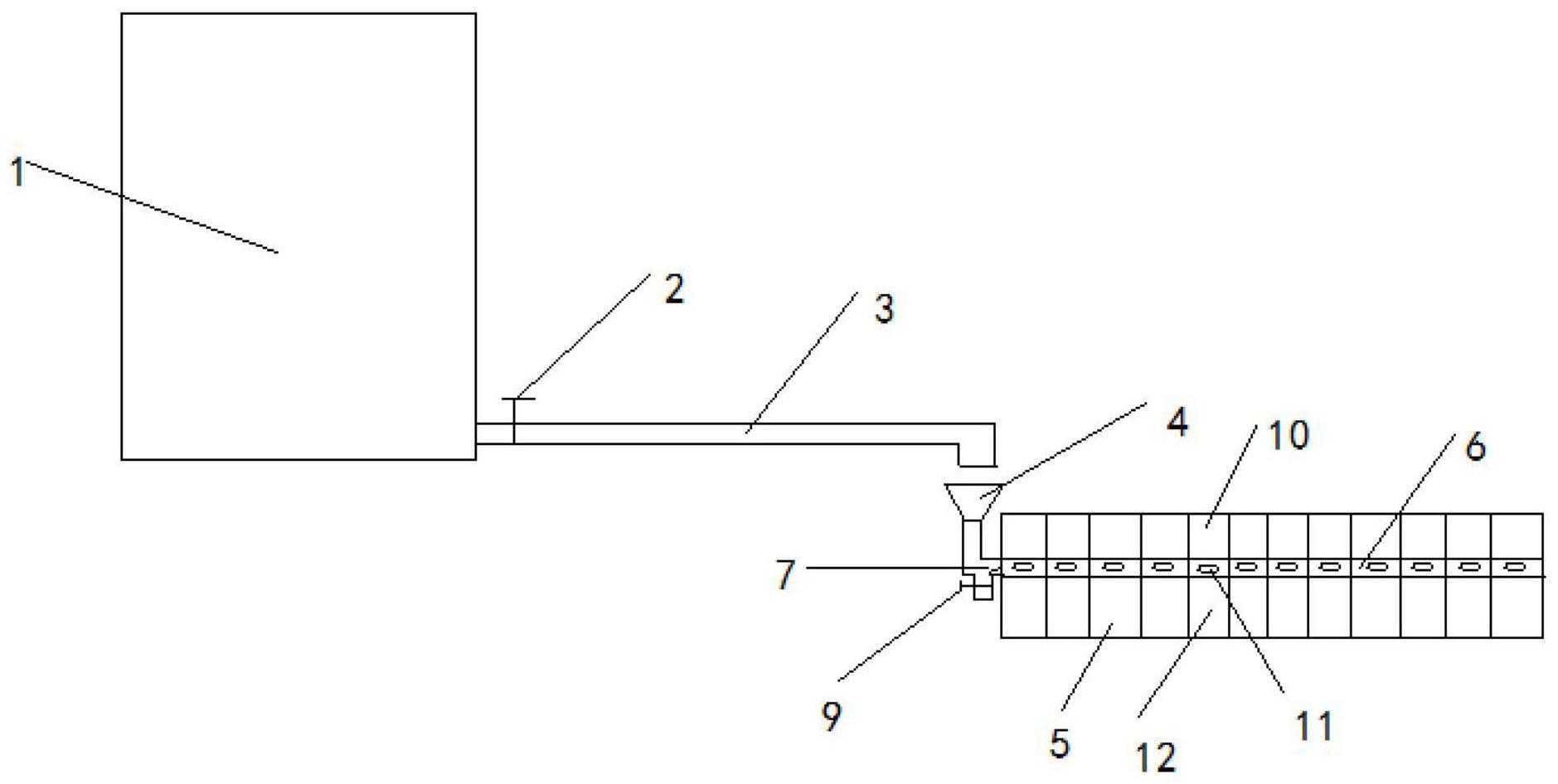

4、步骤1,将氧化铝空心微珠放置于涂覆好铸造涂料的泡沫块铸造模具内;所述泡沫块铸造模具分为上下两段,上段模为空心圆柱体形状,下段模为上小下大的空心圆台形状,上下两底面内径相差4-5mm,上段模的上端和下段模的下端均为敞开形式,铸造时下段模的底端用钢制封底板密封;所述氧化铝空心微珠紧凑堆满于下段模中,然后在空心微珠上部压上陶瓷滤网片;上段模的底部开设有浇口;多个泡沫块铸造模具设置在同一个平面上,从而构成整套多泡沫块铸造模具,各模具上段模的浇口与各自的支浇道连通,同一排的支浇道与排间的分浇道相连通,各排的分浇道又连通于主浇道,主浇道除了与总漏斗、各分浇道相连外,还设有排液阀门,用于排出渗透铸造结束后的剩余铝液。

5、步骤2,将装好氧化铝空心微珠的整套泡沫块铸造模具放置于箱式保温炉中,保温温度为720-760℃;

6、步骤3,将铝基体材料放置于燃气式熔炼炉进行熔炼,熔炼温度为760-800℃;

7、步骤4,打开熔炼炉溜槽阀门,使铝液从熔炼炉溜槽导入铸造模具的总漏斗中;铝液从总漏斗沿主浇道流入每个分浇道,最后由支浇道流入单个泡沫块铸造模具中;

8、步骤5,当泡沫块铸造模具上模的铝液液面高度比陶瓷滤片高8-10cm时,停止注入铝液,保持液面高度;让整套铸造模具在保温炉中静置保温15-40min,以便完成渗透铸造;

9、步骤6,铝液渗透充分后,打开主浇道两端的排液阀门,使泡沫块模具上部分的残余铝液由主浇道的排液阀门排入回收槽,回收槽的铝液通过吊车运回熔炼炉;

10、步骤7,打开箱式保温炉上盖,通过吊车将整套铸造模具从保温炉提出,进行空冷;

11、步骤8,冷却凝固后将铸造模具下端的封底板卸下,然后通过多根固定在钢板上的定位钢棒同时冲击泡沫模具孔,使泡沫块从模具中快速向下脱模,最后通过热处理即得到所述的吸能铝基复合泡沫材料。

12、进一步的,所述铝基基体材料为工业纯铝、al-si合金、al-mg-si合金、al-si-cu-mg合金中的一种。

13、进一步的,所述氧化铝空心球的粒径为0.2-2mm。

14、进一步的,泡沫块铸造模具内壁和封底板预先涂上氮化硼涂料涂层。

15、进一步的,所述热处理工艺是在515℃保温1h,在空气中冷却至室温。

16、进一步的,所述热处理工艺是在515℃保温1h,在空气中冷却至室温;再在165℃保温3h,在空气中冷却至室温。

17、本发明的有益效果:

18、本发明用于同时生产多块铝基复合泡沫吸能块,工艺简单、生产能力、效率大,剩余铝液可回收,大大节约了生产成本。复合泡沫材料的压缩强度、吸能能力及比吸能均远超过了传统发泡法制备的泡沫铝材料。

技术特征:

1.一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述吸能铝基复合泡沫材料包括铝基基体材料和氧化铝空心微珠,所述生产工艺包括以下步骤:

2.根据权利要求1所述的一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述铝基基体材料为工业纯铝、al-si合金、al-mg-si合金、al-si-cu-mg合金中的一种。

3.根据权利要求1所述的一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述氧化铝空心球的粒径为0.2-2mm。

4.根据权利要求1所述的一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述步骤1中,泡沫块铸造模具内壁和封底板预先涂上氮化硼涂料涂层。

5.根据权利要求1所述的一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述热处理工艺是在515℃保温1h,在空气中冷却至室温。

6.根据权利要求1所述的一种吸能铝基复合泡沫材料的工业化生产工艺,其特征在于:所述热处理工艺是在515℃保温1h,在空气中冷却至室温;再在165℃保温3h,在空气中冷却至室温。

技术总结

本发明公开了一种吸能铝基复合泡沫材料的工业化生产工艺,所述吸能铝基复合泡沫材料包括铝基体材料和氧化铝空心微珠,所述生产工艺包括以下步骤:微珠装模、预热、基体材料熔炼、浇注复合泡末材料、冷却脱模和热处理。本发明用于同时生产多块铝基复合泡沫吸能块,工艺简单、生产效率高,剩余铝液可回收,大大节约了生产成本,复合泡沫材料的压缩强度、吸能能力及比吸能均远超过了传统发泡法制备的泡沫铝材料。

技术研发人员:张子扬,潘利文,覃缘,袁滢,丁福嘉,罗婞

受保护的技术使用者:广西大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!