一种高成型性、高表面质量5182铝合金汽车板及其制备方法与流程

本发明属于铝合金板材,尤其涉及一种高成型性、高表面质量5182铝合金汽车板及其制备方法。

背景技术:

1、随着世界各国汽车保有量的持续增长,燃油消耗及其废气污染在日益加剧,汽车制造商不得不将降低燃料消耗和限制汽车尾气排放列为汽车发展的重要目标之一。车身轻量化是实现这一目标的有效途径,因此,近年来铝合金作为轻质材料在车身上的应用越来越受到青睐。

2、现有技术车身用铝合金板材主要有6系用于覆盖件外板及部分加强件,5182铝合金用于汽车发罩内板、车门内板,及结构件。此外,车门内板和发罩内板在打开时会暴露在外,因此对表面质量有较高要求。随着当前汽车制造行业竞争愈加激烈及环保要求更加严格,各车企为节省成本和减少排放取消了涂装工艺的中涂工序,使得车身漆膜厚度变薄,铝基材的外观缺陷更容易显现出来。这对5182铝合金汽车内板的吕德斯带要求更加严格。专利(公开号cn114752828a)公开了一种通过添加cu、v元素,增加mn元素含量,及成品退火从气垫式连续退火转换为箱式退火,从而引入较多的弥散分布的第二相,干扰了可动位错和溶质原子之间的反复钉扎和脱丁,减弱了plc效应,从而改善了5182材料的b型吕德斯带。

3、随着车型设计越来越多样化,车身功能性增多,车门内板的形状设计更加复杂多样,成型性要求越来越高,实际应用中冲压开裂问题较常见。目前常用的方式是将一个车门内板划分为多个零部件进行单独冲压,然后通过焊接拼装为一个车门内板整体,这降低了生产效率并增加了成本。专利(公开号cn109988948a)公开了一种将5182-o汽车板成品退火方式从罩式退火改为在连续式退火线上进行连续退火,使晶粒更加细小均匀,改善加工性能和冲压橘皮表面缺陷。专利(公开号cn108385044a)则通过铸锭不均匀化仅短时预热后直接热轧,同时增加热轧板中间退火的方式,使得粗大结晶相破碎,可溶结晶相溶解充分,提高5182汽车板的成型性能。

技术实现思路

1、为了解决上述背景技术中存在的至少一项技术问题,本发明的第一个方面提供一种兼具高成型性和高表面质量的5182铝合金汽车内板,通过合适的成分设计、生产工艺过程控制,使生产出来的5182铝合金汽车用内板成型性和表面质量明显提升。

2、为了实现上述目的,本发明采用如下技术方案:一种高成型性、高表面质量5182铝合金汽车板及其制备方法,主要包括以下步骤:熔铸、热轧、冷轧、热处理;

3、熔铸,将原料依次进行熔炼、精炼和铸造,得到具有特定合金元素组成的铸锭,合金元素包括:si=0.10%~0.16%,fe=0.25%~0.35%,cu=0.06~0.12%,mn=0.20%~0.26%,mg=4.5%~4.8%,cr≤0.03%,zn≤0.25%,ti≤0.10%,其它单个杂质≤0.05%,其它杂质总量≤0.15%,其余为al;

4、将铸锭的膨胀端和浇口端锯切掉,将铸锭上下表面及两侧面进行铣面;将锯切铣面后的铸锭进行双级均匀化处理;

5、均匀化完成的铸锭出炉直接进行热粗轧,轧制厚度为27~40mm的中间板,再使用热连轧机进行热精轧,得到热轧卷;

6、将热轧卷进行冷轧至最终成品厚度0.8~3.6mm;

7、将轧制成品厚度的冷轧卷在连退线上或箱式炉中进行完全退火;

8、进一步的,所述冷轧过程中需保证成品热处理前的冷轧加工率范围在20~50%,通过冷轧增加中间退火来实现成品热处理前的冷加工率范围要求,中间退火制度:320~350℃/2~6h。

9、进一步的,成品的完全退火可以在连退线进行,也可以在箱式炉中进行。连退线退火工艺为:520~550℃/5~15s;箱式炉退火工艺为:320~360℃/2~6h。

10、本发明的有益效果是:

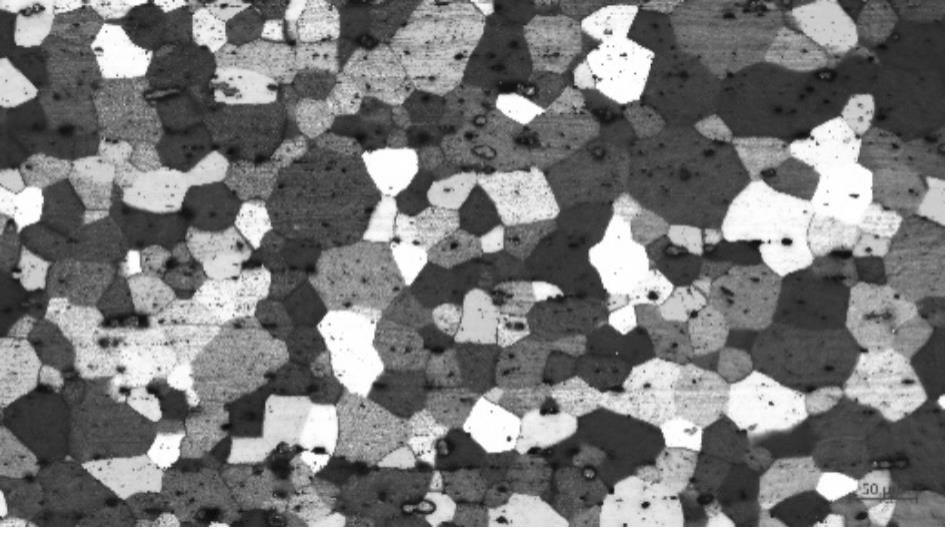

11、1、5182铝合金由于存在明显的吕德斯带表面缺陷而无法应用于高外观要求的汽车外板,但在应用于汽车内板时局部位置也存在暴露的可能,例如车门内板的锁孔位置,通常这类区域在冲压成型过程中变形程度大,吕德斯带更严重。吕德斯带分为a型和b型,其中a型吕德斯带主要由屈服平台大小(对应指标为屈服点延伸率ype)影响,通常在成品退火至o态后增加少量加工硬化即可消除。而b型吕德斯带是由动态应变时效(das)导致,可动位错运动过程中受到各类阻碍运动不连续。由于高mg合金中mg原子易脱溶在位错处产生钉扎形成科氏气团的特性,阻碍了位错运动,b型吕德斯带无法完全消除只能减轻。本发明通过cr、mn元素含量的严格控制,及fe、mn原子百分比的调配,减少阻碍再结晶的mn、cr弥散相(al6mn,al7cr等)含量,增加粗大al6(femn)相及alfemnsi相的数量,使成品退火时晶界移动受到的细小弥散相钉扎作用减弱,以获得相对较大的5182汽车板晶粒尺寸,从而减轻冲压变形过程中晶界对位错移动的阻碍,进而改善b型吕德斯带缺陷。然而,过于粗大的晶粒尺寸将导致冲压后表面橘皮严重,因此,本发明结合成品退火前加工率的调控,以及成品完全退火制度的设定,控制再结晶前的位错密度,再结晶过程中亚晶数量以及晶粒长大速度,使晶粒尺寸稳定在25-35μm范围内。既改善了b型吕德斯带表面缺陷,也避免了橘皮缺陷的产生。

12、2、5182铝合金汽车板成型性的评价指标有n值,各方向r值,rm值(计算方法:(r0°+r90°+2*r45°)/4),以及δr值(计算方法:(r0°+r90°-2*r45°)/2)。其中rm用于整体评价深冲性能,越大越好;δr值用于评价材料各项异性,越小越好。各方向r值受材料织构类型的影响,通常再结晶织构带来更大的r0°和r90°,轧制织构带来更大的r45°。5182铝合金汽车板成品为o态,再结晶织构比例相对较高,通常具有较高的r0°和r90°,r45°则相对较低。单纯提高某个方向的r值相对较为容易,但需整体提高rm值,并减小δr值则十分困难。本发明通过对fe、mn原子百分比调配,获得数量较多尺寸较大的al6(femn)及alfemnsi相,在成品再结晶退火时引入一定程度的粒子激发形核(psn)机制,增加随机织构的占比,降低材料的各向异性;同时对成品退火前的冷加工率进行了严格的限制,结合合适的成品退火制度,进一步弱化了成品退火产生的cube、r等再结晶织构的强度,适当保留了少量goss及brass织构,均衡了再结晶织构和轧制织构占比。从而保持r0°基本不变的条件下,适当增加了r90°,并明显增加了r45°,使材料各方向的r值更接近,rm提升的同时δr降低。使生产出来的5182铝合金汽车内板成型性明显提升。

13、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种高成型性、高表面质量5182铝合金汽车板,其特征在于,以重量百分数计,其主要合金元素组成为:si=0.10%~0.16%,fe=0.25%~0.35%,cu=0.06~0.12%,mn=0.20%~0.26%,mg=4.5%~4.8%,cr≤0.03%,zn≤0.25%,ti≤0.10%,其它单个杂质≤0.05%,其它杂质总量≤0.15%,其余为al。

2.一种高成型性、高表面质量5182铝合金汽车板的制备方法,其特征在于,包括以下步骤:

3.根据权利要求3所述的高成型性、高表面质量5182铝合金汽车板的制备方法,其特征在于,需保证成品热处理前的冷轧加工率范围在20~50%,通过冷轧增加中间退火来实现成品热处理前的冷加工率范围要求,中间退火制度:温度320~350℃,时间2~6h。

4.如权利要求1所述的导电膜连接电阻的测量装置,其特征在于,所述负极导辊(2)和正极导轮(5)上设有角度标记线。

5.根据权利要求3所述的高成型性、高表面质量5182铝合金汽车板的制备方法,其特征在于,成品的完全退火可以在连退线进行,也可以在箱式炉中进行;连退线退火工艺为:温度520~550℃,时间5~15s;箱式炉退火工艺为:温度320~360℃,时间2~6h。

技术总结

本发明属于铝合金板材领域,提供了一种高成形性、高表面质量5182铝合金汽车板及其制备方法,由以下合金元素组成:Si=0.10%~0.16%,Fe=0.25%~0.35%,Cu=0.06~0.12%,Mn=0.20%~0.26%,Mg=4.5%~4.8%,Cr≤0.03%,Zn≤0.25%,Ti≤0.10%,其它单个杂质≤0.05%,其它杂质总量≤0.15%,其余为Al;通过熔铸、热轧、冷轧、中退、冷轧、成品退火后,生产出来的5182铝合金汽车用内板成型性和表面质量明显提升。

技术研发人员:李涛,顾华锋,孟双,张华,徐志远,杨立民

受保护的技术使用者:山东南山铝业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!