一种高效去除夹杂物的精炼装置及方法与流程

本发明涉及炼钢过程中的炉外精炼,具体而言,尤其涉及一种高效去除夹杂物的精炼装置及方法。

背景技术:

1、随着现代技术的发展,使得用户对钢材的质量及其使用性能的要求越来越高,基于降低生产成本的要求,精炼工艺与设备迅速普及并发展。钢包精炼主要具备几大冶金功能:(1)创造良好的强还原气氛,有利于脱氧、脱硫和去除夹杂;(2)采用氩气搅拌,加速了钢渣之间的传质;(3)白渣精炼,渣对钢液氧化物吸附和溶解利于脱氧,高碱度渣利于生产低硫钢。凭借其冶金效果好、操作简单、适应于冶炼各种高级优质碳钢、合金钢,同时还有设备费用低、易于操作等特点而成为钢水炉外精炼技术的有代表性的设备。

2、经钢包精炼处理的钢水优点明显,基本上适用于所有钢种,但是针对超低碳氮等超洁净钢,其对于元素控制及夹杂物去除的严苛要求,现有的钢包精炼仍然无法满足,因此亟需一种能够进一步提高钢水洁净度、更加高效去除夹杂物的精炼方法。

技术实现思路

1、根据上述提出的技术问题,而提供一种高效去除夹杂物的精炼装置及方法。

2、本发明采用的技术手段如下:

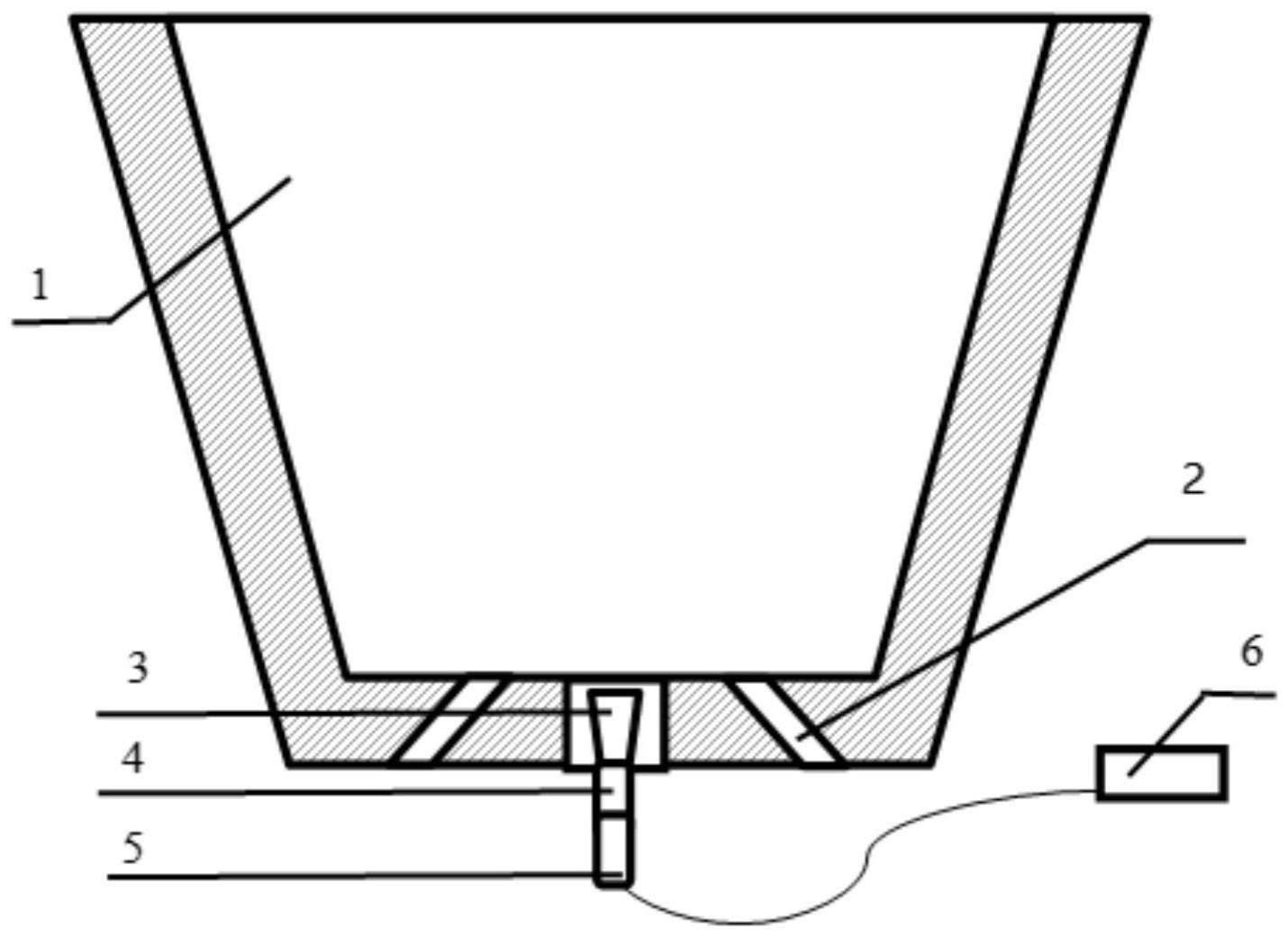

3、一种高效去除夹杂的钢包精炼装置,包括钢包本体、透气砖、超声波发生装置,所述透气砖设置在钢包本体的外部,所述超声波发生装置的输出端设置于钢包本体轴线正下方的底部中央位置,所述透气砖为底吹透气砖,所述底吹透气砖安装后形成环状气体通道。

4、进一步地,环形透气通道的轴线与钢包本体的轴线重合,通道进气方向远离于轴线,钢包内部环形内径小于钢包外部环形内径,钢包内部环形外径小于钢包外部环形外径,使得通道与轴线呈预设锐角。

5、进一步地,环形透气通道任一截面的孔径均相等,为10±5mm。

6、进一步地,钢包底部的环形半径为钢包本体底部半径的1/2-3/4,底部内外半径差为10-100mm。

7、进一步地,钢包内部的环形半径为钢包本体内部半径的1/2-3/4,内部内外半径差为10-100mm。

8、进一步地,所述超声波发生装置为超声波发生器,超声波发生器通过导线与换能器连接,换能器与变幅杆连接,变幅杆与超声波探头连接,超声波探头安装于钢包底部中心位置。

9、进一步地,所述超声波探头表面外覆耐火材料或陶瓷涂层。

10、一种高效去除夹杂物的精炼方法,包括如下步骤:

11、s1、转炉或电炉挡渣出钢,钢包调运进准备位并测温;

12、s2、开启超声波发生装置,随后向钢包中加入造渣材料;

13、s3、经环形透气砖通道通入氩气,直至精炼结束;

14、s4、精炼结束后加保温剂,然后进行连铸工序。

15、进一步地,环形透气通道任一截面的孔径均相等,为10±5mm。

16、进一步地,所述超声波发生器的工作频率范围为85-95khz。

17、进一步地,每隔2-5min通一次氩气,每次通入时间2-8min,吹氩气流量5-8nl/min,吹氩压力为0.4-0.6mpa。

18、较现有技术相比,本发明具有以下优点:

19、本发明通过在钢包精炼炉底部设置环形透气砖,使氩气呈一定角度的从炉底进入钢液;同时在炉底中心处安装的超声波发生装置,促使超声波能量与氩气泡在炉内接触并发生强烈剪切作用,进一步细化形成大量微米级别气泡,提升炉渣的泡沫化速度,超声波与氩气协同作用增加了对于钢液的搅动作用,大量微米级别气泡可以携带并上浮夹杂物,不仅带走了大尺寸夹杂物,也将小尺寸(0~5μm)夹杂物吸附排除干净,从而实现精炼炉过程中夹杂物、全氧、硫含量的进一步深度、高效去除,解决了常规钢包精炼方法无法满足超低碳氮钢种对于夹杂物及元素控制的严苛要求的问题。

20、另外,本发明精炼方法减少了氩气通入时间,对于造渣材料和保温剂的品质要求不高,降低了精炼环节生产成本。

技术特征:

1.一种高效去除夹杂的钢包精炼装置,包括钢包本体、透气砖、超声波发生装置,所述透气砖设置在钢包本体的外部,其特征在于,所述超声波发生装置的输出端设置于钢包本体轴线正下方的底部中央位置,所述透气砖为底吹透气砖,所述底吹透气砖安装后形成环状气体通道。

2.根据权利要求1所述的高效去除夹杂的钢包精炼装置,其特征在于,环形透气通道的轴线与钢包本体的轴线重合,通道进气方向远离于轴线,钢包内部环形内径小于钢包外部环形内径,钢包内部环形外径小于钢包外部环形外径,使得通道与轴线呈预设锐角。

3.根据权利要求1所述的高效去除夹杂的钢包精炼装置,其特征在于,环形透气通道任一截面的孔径均相等,为10±5mm。

4.根据权利要求1所述的高效去除夹杂的钢包精炼装置,其特征在于,钢包底部的环形半径为钢包本体底部半径的1/2-3/4,底部内外半径差为10-100mm;钢包内部的环形半径为钢包本体内部半径的1/2-3/4,内部内外半径差为10-100mm。

5.根据权利要求1所述的高效去除夹杂的钢包精炼装置,其特征在于,所述超声波发生装置为超声波发生器,超声波发生器通过导线与换能器连接,换能器与变幅杆连接,变幅杆与超声波探头连接,超声波探头安装于钢包底部中心位置,所述超声波探头表面外覆耐火材料或陶瓷涂层。

6.一种根据权利要求1~5任一项所述高效去除夹杂的钢包精炼装置的精炼方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的高效去除夹杂物的精炼方法,其特征在于,环形透气通道的轴线与钢包本体的轴线重合,通道进气方向远离于轴线,钢包内部环形内径小于钢包外部环形内径,钢包内部环形外径小于钢包外部环形外径,使得通道与轴线呈预设锐角。

8.根据权利要求6所述的高效去除夹杂物的精炼方法,其特征在于,环形透气通道任一截面的孔径均相等,为10±5mm。

9.根据权利要求6所述的高效去除夹杂物的精炼方法,其特征在于,所述超声波发生器的工作频率范围为85-95khz。

10.根据权利要求1所述的高效去除夹杂物的精炼方法,其特征在于,每隔2-5min通一次氩气,每次通入时间2-8min,吹氩气流量5-8nl/min,吹氩压力为0.4-0.6mpa。

技术总结

本发明提供一种高效去除夹杂物的精炼装置及方法。本发明方法,包括如下步骤:转炉或电炉挡渣出钢,钢包调运进准备位并测温。钢包包括钢包本体、透气砖、超声波发生装置,超声波发生装置的输出端设置于钢包本体轴线正下方的底部中央位置,透气砖为底吹透气砖,所述底吹透气砖安装后形成环状气体通道。开启超声波发生装置,随后向钢包中加入造渣材料;经环形透气砖通道通入氩气,直至精炼结束;精炼结束后加保温剂,然后进行连铸工序。本发明使氩气呈一定角度的从炉底进入钢液,超声波能量与氩气泡在炉内接触并发生强烈剪切作用,实现精炼炉过程中夹杂物、全氧、硫含量的进一步深度、高效去除。

技术研发人员:杨光,朱晓雷,彭春霖,魏崇一,杨骥,许孟春,范思鹏,刘志明,孙深,邢飞

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!