一种提高1Mn18Cr18N护环钢合金元素收得率的方法与流程

本发明涉及金属材料,特别是一种提高1mn18cr18n护环钢合金元素收得率的方法。

背景技术:

1、护环是汽轮发电机转子最重要的部件之一,也是汽轮发电机上承受应力最高的部件;其承受转子绕组端部及自身的巨大离心力及槽端线圈绕线对护环的叠加载荷;为了保证机组安全可靠运行,要求护环具有高强度、良好的塑性和韧性,最小的残余应力;为避免护环在强磁场工作过程中因电磁感应造成护环发热,影响发动机效率及安全性,因此护环必须由奥氏体无磁性钢制造-奥氏体不锈钢;同时护环是在潮湿和各种腐蚀介质中工作,特别要求护环钢具有良好的抗应力腐蚀特性。

2、近年来,随着我国电力需求的不断增长及电力工业发展规划的调整,对机组的安全性能要求越来越高,特别是超临界机组的开发和旧机组改造都对护环的直径尺寸要求越来越大。材料50mn18碳r5、50mn18碳r4wn逐渐被1mn18cr18n替代。

3、目前1mn18cr18n护环钢炼钢常用工艺路线有:电弧炉eaf+真空氧脱碳炉vod+钢包精炼炉lf+电渣重熔炉esr或感应电炉if+电渣重熔炉esr。

4、主要存在问题是:

5、1)、eaf加入金属锰后在vod中进行真空吹氧脱碳过程中烧损太大,并在vod后还原过程中需要加入大量的铝块等强脱氧剂;真空碳脱氧v碳d与真空脱氧vd过程中锰元素要蒸发,严重提高制造成本,通常锰收得率80%左右。

6、2)、如选择在lf中加入,造成精炼过程中既要加入氮化铬合金,又要加入大量的电解锰合金,合金加入量太大,精炼调渣困难,精炼时间过长,对钢包包衬耐火材料侵蚀严重。

7、3)、在lf中后期,采用吹氩方式,加入氮化铬铁,由于气氛中氮分压较低,造成氮化铬铁中的氮收得率不足50%。

8、4)、选择中频或工频if等冶炼电极锭方式,由于本钢种加入的合金量达到50%以上,并且钢中碳要求≦0.10%,一般内控≦0.06%,故对炉料要求严格极为苛刻,需要使用工业纯铁、微碳铬铁等昂贵的原材料与合金等,制造成本高。

9、因此,期望提供一种提高1mn18cr18n护环钢合金元素收得率的方法,可以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种提高1mn18cr18n护环钢合金元素收得率的方法,采用中频if等设备专门熔化电解金属锰;eaf吹氧脱磷,并调整碳、硅、铬等成分;vod吹氧脱碳,vcd与vd过程中适当提高真空度与真空时间,降低钢中氧含量与氢含量;lf中吹入氮气,仅进行合金微调及氮化铬的加入;电极锭模内使用氮气置换空气,浇注过程中采用氩气保护;电渣重熔炉使用专用四元渣系,采用大电流、低电压、低熔速工艺等,制备后的制造的高氮护环钢电渣锭表面平整,气体溢出较少,成分均匀。

2、为达到上述发明的目的,提供了一种提高1mn18cr18n护环钢合金元素收得率的方法,包括如下步骤,

3、s1、电弧炉冶炼粗炼钢水,使用废钢与生铁;出钢前扒清还原渣;使用不锈钢用钢包接钢;

4、s2、不锈钢用钢包吊入真空氧脱碳炉工位,取样测温,盖上防溅盖与真空盖开始吹氧脱碳,控制预缓吹流量与主吹氧气流量,氧化末期拉高钢液温度后降低吹氧流量,还原期脱氧剂使用铝,加入石灰萤石造新渣,再进行真空脱氧,真空度≦66.7pa,时间15~20min,扒渣后进入钢包精炼炉;

5、s3、采用中频感应炉熔化电解锰;并加入石灰用于覆盖液面,出钢倒入钢包中,钢包中加入1kg/t铝块;

6、s4、不锈钢用钢包就位吹氮精炼,金属锰钢水通过翻包形式倒入钢包炉钢水中,使用精选石灰与萤石造渣,调整炉渣,使用硅铁或硅铁粉脱氧,测温取样全分析,根据分析结果进行成分调整,分批加入电解锰、氮化铬铁,最后一批氮化铬铁熔化后,测温取样全分析,根据分析结果进行成分调整,成分合格后尽快出钢;吊包温度1465~1485℃,控制上限吊包;

7、s5、不锈钢用吊包入转运车,操作转运车过跨,过程中钢包保持软吹氮气使用电极锭模,电极锭模内吊挂保护渣,浇注前提前在电极锭模内冲氮,使用氩气保护浇注,控制浇注速度先快后慢;

8、s6、浇注完成后帽口加入稻壳,电极锭凝固完成后,脱模热送退火炉,进行650±10℃退火处理;

9、s7、电渣重熔前,采用喷砂与人工打磨结合方式,对电极锭的外表面进行清理;采用电火花或切除方式,切除电极锭的冒口及锭身部分;

10、s8、电极锭要求表面打磨,无氧化皮、无夹渣,结晶器:φ660mm,要求内表面清理干净,使用四元渣系,其中四元渣系的成分为caf2、al2o3、cao、mgo;渣量=4%~5%的电渣锭的质量;渣料经680℃≧6h烘烤后使用,电极棒预热到400℃以上;

11、s9、清理底水箱表面,坐上打磨好的引弧板与本钢钢板,放置密封圈,清理结晶器内表面,使用压缩空气吹扫,坐在底水箱上,使用螺栓把紧,吊入电渣炉工位上;吊电极进入结晶器,并对位,吊下保护罩入位,电极夹持器入位,细调电极在结晶器的位置,上保护罩入位,冷却水与回水管路接通,氮气保护系统接入;

12、s10、电渣重熔全过程采用保护罩封闭加氮气保护措施。

13、具体地,在步骤s1中,采用高配碳,吹氧脱碳与脱磷,取样温度控制≥1550℃,氧化期造高碱度渣,吹氧脱碳脱磷,扒渣条件:磷≤0.005%,扒渣温度≥1650℃,扒渣后,造新渣,脱氧还原后调整元素成分;出钢温度≥1650℃。

14、具体地,在步骤s2中,吹氧脱碳的开吹温度1550~1580℃,开吹碳0.3~0.5%,开吹硅≦0.4%;开吹氧气压力0.4~0.8mpa,枪位:1000~1200mm,控制预缓吹流量与主吹氧气流量,氧化末期拉高钢液温度后降低吹氧流量,主吹氧气流量260~320m3/h左右,预缓吹流量220~260m3/h左右,真空度≦16kpa,终点碳控制≤0.03%,进行真空碳脱氧,真空度≦1000pa,保持时间10~15min。

15、优选地,在步骤s4中,氮气瓶组汇入汇流排,确保在钢包炉整个过程中均能替代氩气,吹入氮气,使钢水吸附氮气,并增加钢包精炼炉精炼气氛中的氮分压,达到提高钢中氮含量,并减少加入氮化铬铁过程中跑氮;钢包炉中所有大宗合金应提前烘烤干燥。

16、优选地,在步骤s5中,上帽以后浇注速度减半控制。

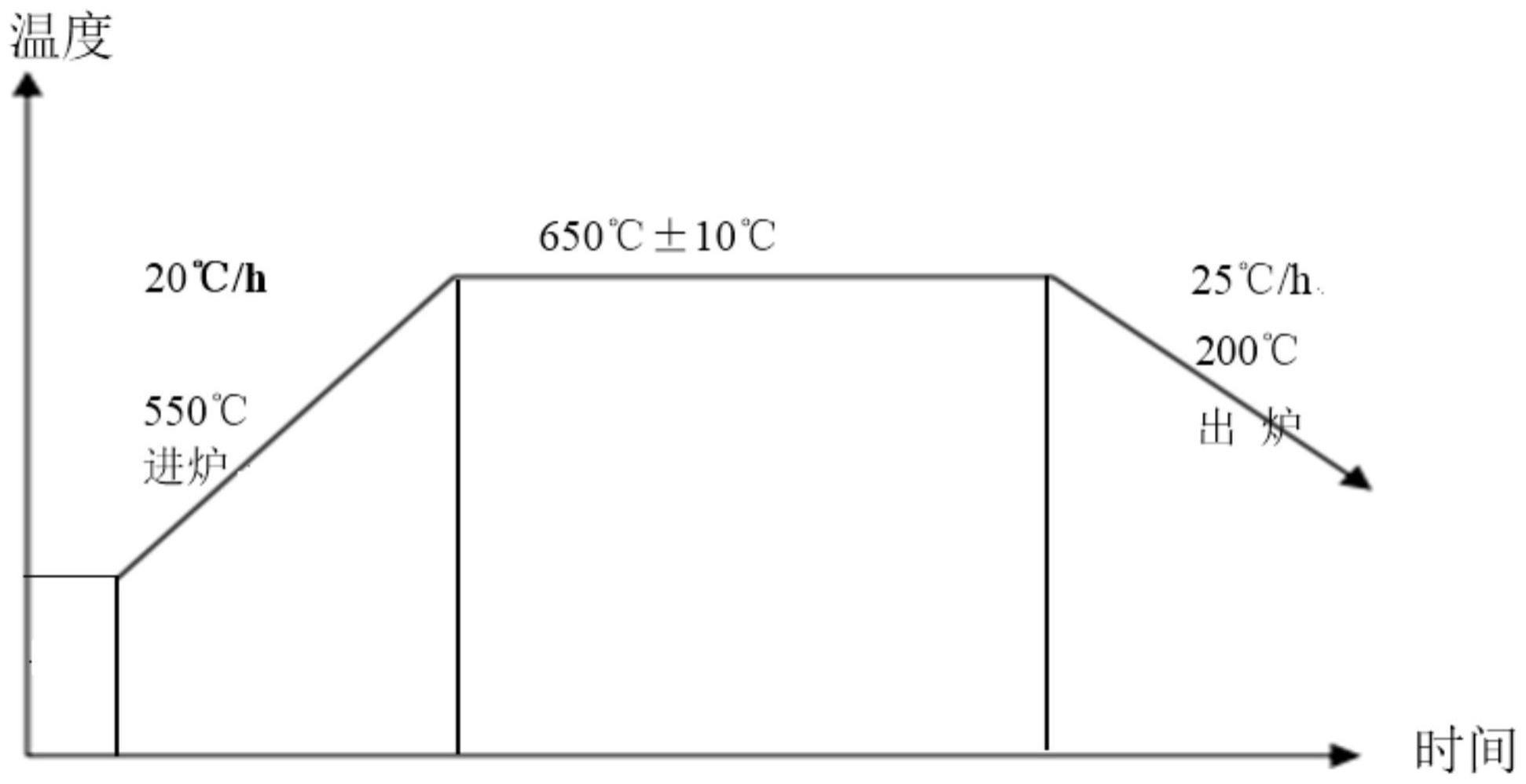

17、优选地,在步骤s6中,起始温度550~600℃,以≦50℃/小时的加热速度缓慢升温至650℃,加热保温时间15~20小时,消除钢锭表面和心部内外温度差,随后以≦30℃/小时的降温速度炉冷至200℃出炉。

18、具体地,在步骤s7中,根据电极锭凝固情况,切除量一般8~15%,但必须保证切口平面的空洞缺陷﹤¢5mm,引弧段表面磨光,电极锭的水口端切除30mm薄片,用于电渣锭底板,检查端面情况。

19、具体的,在步骤s10中,全程充n气,n气要求过滤干燥,去除水分,起弧方式为固体渣起弧,化渣阶段时间≥60分钟,电渣重熔后期补缩封顶阶段,补缩时间控制≥80分钟;在补缩封顶后,电渣锭冷却时间大于100分钟后脱模,入罩进行罩冷,罩冷≥30小时出罩空冷。

20、具体地,在步骤s10电渣重熔之后,护环钢电渣锭的化学成分为:c≤0.10,si≤0.80,mn17.50~20.00,s≤0.015,p≤0.050,cr 17.50~20.00,n≥0.50,al≤0.025,ni≤1.00,ti≤0.10,v≤0.15,b≤0.001。

21、本发明一种提高1mn18cr18n护环钢合金元素收得率的方法跟现有技术相比具有的优点:

22、(1)、采用中频if等专门熔化电解锰,避免锰元素在vod过程中氧化、vcd及vd过程中蒸发,提高电解锰的收得率;

23、(2)、氮气瓶通过汇流排接入氮气,在lf中吹入氮气,使钢水吸附氮气,并增加钢包精炼炉精炼气氛中的氮分压;达到提高钢中氮含量,并减少过程跑氮;

24、(3)、浇注过程中采用氮气保护,防止二次氧化与钢中氮析出;

25、(4)、电渣重熔全过程采用保护罩封闭+氮气保护措施;

26、(5)、首次采用中频if等专门熔化电解锰,避免锰元素在vod过程中氧化、vcd及vd过程中蒸发,显著提高电解锰的收得率;采取自制专用装置,通过透气塞将氮气吹入lf中的钢水中,达到搅拌均匀钢水化学成分,夹杂物上浮,钢水吸附氮气增氮,增加钢水氮分压防止精炼过程中跑氮等;到达下述效果:钢中锰元素收得率由原来的80.4%,提高至90%以上;钢中铬元素收得率达到93%以上;钢中氮元素收得率由原来的43.5%,提高至50%以上;钢中其它元素符合材料内控要求;电极锭表面质量与冒口收缩良好;

27、(6)本发明方法制造的高氮护环钢电渣锭表面平整,气体溢出较少,成分均匀。

- 还没有人留言评论。精彩留言会获得点赞!