一种底水法钢渣热焖装置的制作方法

本技术涉及一种底水法钢渣热焖装置,属于钢渣处理设备。

背景技术:

1、随着工业化、城镇化进程加快,消费结构的持续升级,能源需求性增加,由此带来的资源与环境问题日益严峻;以我国2018年的钢铁工业为例,其粗钢产量9.28亿吨,钢渣利用率仅约20%。钢渣中含有多种成分,处理后的钢渣用途广泛,作为一种“被忽略的资源”,近年来钢铁企业的钢渣处理和资源化再利用问题越来越受到重视,如何最大化地利用钢渣,使资源实现有效循环利用,创造更大的经济效益,一直困扰着众多钢铁企业。

2、目前常用的焖渣工艺主要为上打水焖渣工艺和有压热焖渣工艺,其中上打水焖渣工艺热焖时间长、成本高,焖渣效果不好,尾渣水泥活性差等缺点,有压热焖渣工艺投资成本高,设备故障率高。其中,上打水焖渣工艺为将钢渣集中在焖渣池内,通过焖渣盖上的喷水装置冷却钢渣。由于喷水是用水喷头,如果喷头雾化效果好,则覆盖面积大,但会导致高温时大量的水蒸发和分解,如果雾化效果不好,则需要多增加喷水点及供水管道,增加成本;由于钢渣是随着喷水由上至下冷却的,上部冷却时,下面并未降温,此时钢渣的高温会将水滴蒸发成水蒸气,部分水滴会在高温的作用下分解成为氢气和氧气,并聚集在焖渣池顶部,随着浓度增加,会有很大的爆炸风险,形成安全隐患;由于钢渣是随着喷水由上至下,由外部到内部冷却的,只有当上部冷却到一定程度时,继续喷水下面的钢渣才会降温,因此导致整体焖渣时间较长,约10-12小时,而该冷却方法也会导致尾渣的粉化效果不好,大颗粒渣含量较多,无法焖精炼渣,焖精炼渣打水后,会生成大量泥浆,焖渣池的回水道很快就会被泥浆淤堵,普通的热焖工艺无法将其放入焖渣池对其处理;该工艺中,进水系统各部分均需要使用耐高温材质,不仅需要做内部喷水,还需要做排水管道、集水井等外部供排水系统,投资较大。

技术实现思路

1、根据本技术的一个方面,提供了一种底水法钢渣热焖装置,为克服现有技术中的上打水焖渣工艺一直存在的焖渣过程泄爆风险、焖渣时间长、钢渣粉化效果不理想的问题,本技术取消了现有技术中的顶部喷水系统并将其改进为顶部水冷管道,用来保护焖渣盖不被高温损坏,同时改进进水过程全新采用了底部注水的形式,前期采用高温蒸汽熏蒸使钢渣破碎,后期焖渣水从底部注满渣池,整体水煮渣,钢渣完全浸泡在水中,与水接触更充分,可以有效缩短焖渣时间。采用整体水煮渣,钢渣完全浸泡在水中水煮,会使得钢渣粉化效果更佳,粉化效果满足颗粒物直径30mm≥70%。

2、本技术采用如下技术方案:

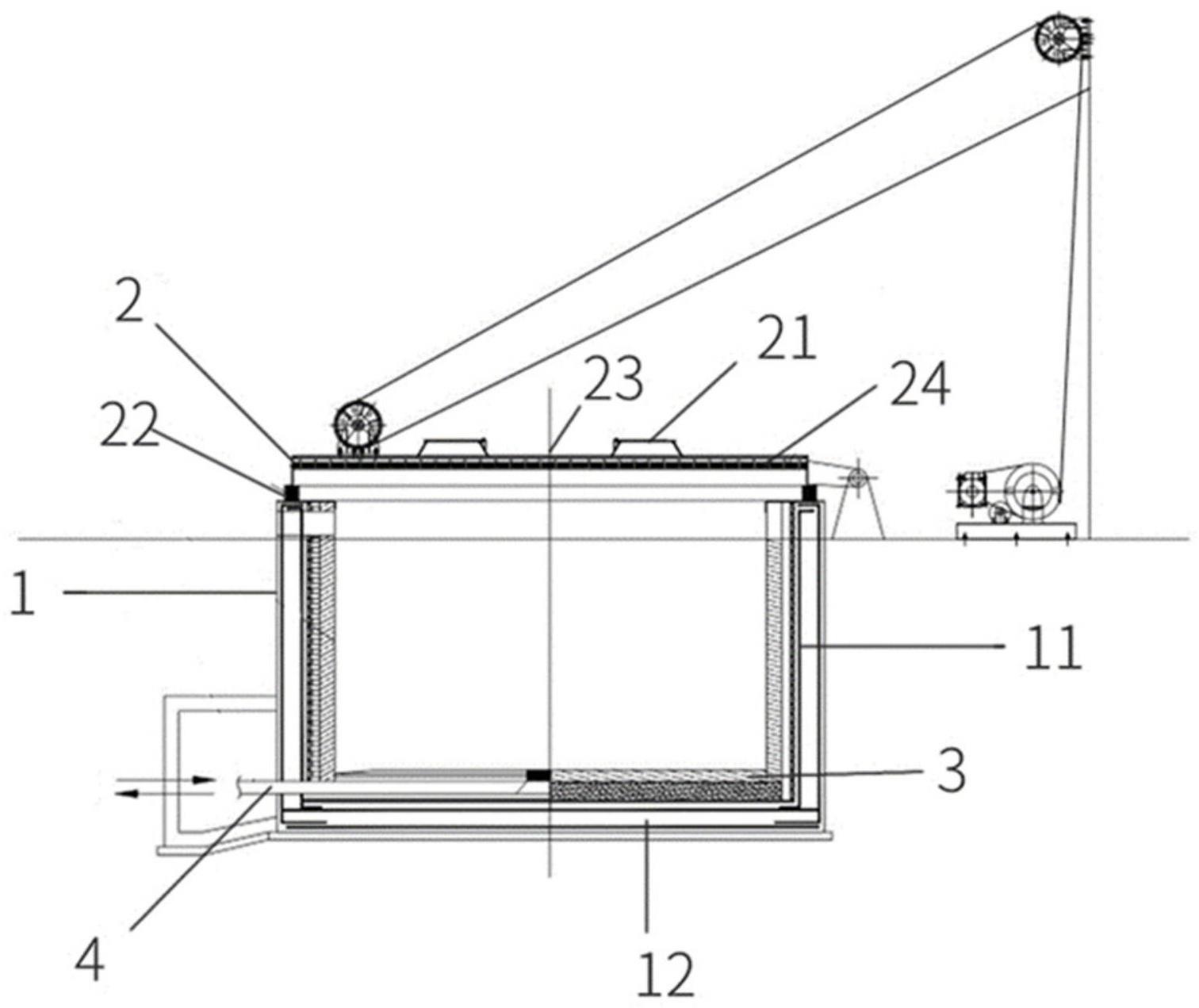

3、一种底水法钢渣热焖装置,包括焖渣池、焖渣盖、进出水装置;

4、所述焖渣盖中部设置有排风口;

5、所述焖渣盖内设置有用于防止焖渣盖高温损坏的水冷管道;

6、所述进出水装置设置在焖渣池底部;

7、所述底水法钢渣热焖装置通过进出水装置自焖渣池底部进水,水接触焖渣池内高温钢渣汽化形成熏蒸环境,持续进水至水位没过钢渣后水沸腾形成水煮环境,焖渣池废水和泥浆通过进出水装置排出。

8、可选地,所述水冷管道还包括水冷管道进水管和水隔热层,与水冷管道一起形成渣盖冷却管路。

9、在设计过程中提前确定内部空间及钢渣量,进而决定每步用水量。

10、本技术技术方案进水方式的钢渣热焖工艺即底水法,底水法钢渣热焖装置高效节能,主因是渣池从底部给水,前期水遇热渣变成蒸汽后要从高温钢渣缝隙中穿过继续升温,高温蒸汽对渣层进行熏蒸,起到钢渣快速破碎作用,比其它预处理工艺效率更高。后期池内水位浸没渣层,与热渣接触更充分,水在热渣作用下呈沸腾状,对整池钢渣进行水煮。水煮过程无死角,游离氧化钙、游离氧化镁与水的反应时间远远大于上打水热焖工艺,反应更充分,不会出现大块钢渣和焖渣不均匀情况,整体过程中产生的蒸汽和粉尘气体统一从焖渣盖排风口排出。

11、可选地,所述进出水装置包括与焖渣池底部连接的进水端、出水端,所述进水端和出水端分别通过进水管、出水管与外界连通;

12、所述进水端结构为含过滤网的格栅结构,所述进水端的给水方式为压力闭环自动控制给水。

13、所述出水端结构为含过滤网的格栅结构,所述格栅结构的表面还覆盖有20~25mm预防堵塞的隔离筛网。

14、隔离筛网为上下双层丝网。

15、所述含过滤网的格栅结构下侧,在所述底水法钢渣热焖装置工作时还包括有覆盖渣层,所述覆盖渣层为筛选过的钢渣颗粒构成的过滤层。

16、所述进出水装置的材质选自q235、q345、不锈钢304中的至少一种材质。

17、本技术技术方案出水端结构采用的排水形式,格栅结构和隔离筛网使得进出水可以起到反冲洗清理功能,不会因为泥浆堵住出水口。

18、可选地,所述排风口包括与焖渣盖连通固定的内套筒、与排风管道固定连接的外套筒,所述内套筒和外套筒间设置有盘根密封。

19、通过内套筒、盘根密封、外套筒形成旋转密封桶结构将钢渣热焖过程中产生的蒸汽、可燃气体、粉尘通过排风口经过外部连接的排风管道排出。

20、可选地,所述焖渣池顶端四边开设有与焖渣盖配合的用于密封和泄压的溢流水槽。

21、隔离渣池内外空气流动,使焖渣池内产生微正压,焖渣过程产生的废气不会造成车间空气污染,同时在发生泄爆时可以完成快速压力释放。

22、可选地,所述焖渣盖上设置有若干泄爆阀。

23、渣盖周边设计溢流水槽密封装置,盖板设计两台快速泄爆阀,溢流水封也可以起到快速泄压的作用;采用底部进水,注水速度慢,水位上升平缓稳定,此时蒸汽和可燃气体生成量可控并随时通过管道排出,容器中可燃气体浓度无法达到燃烧条件,避免泄爆风险;中后期时,水完全覆盖钢渣,此时整体温度降低至100℃水温及以下,此时温度不满足可燃气体的燃烧条件;该方法可以有效减少全过程中的泄爆风险。

24、可选地,所述焖渣池为用于热焖精炼渣和/或转炉渣的焖渣池。

25、由于采用了水煮工艺,钢渣完全浸泡在水中,和水充分接触,解决了精炼渣透水性差的问题。

26、可选地,所述焖渣池包括侧壁和底板,所述底板上设置有隔离筛网。

27、可选地,还包括设置在焖渣盖、侧壁和底板内侧面的内壁,所述内壁均为q235、q235r中至少一种材质的内壁。

28、可选地,还包括焖渣盖驱动装置。

29、所述驱动装置包括驱动电机,所述驱动电机通过驱动绳索和定滑轮控制焖渣盖开合。

30、可选地,所述驱动电机和底水法钢渣热焖装置外部分别设置有第一定滑轮和第二定滑轮,所述焖渣盖上设置有第三定滑轮;

31、所述驱动绳索的一端固定设置在第一定滑轮上,另一端固定设置在外部载体上。

32、本技术能产生的有益效果包括:

33、本技术提供的底水法钢渣热焖装置,具有热焖周期更短,用水量更少,渣铁分离彻底,金属回收率高,是一种省水、高效、安全的热焖渣工艺,能够有效改善尾渣粉化效果,同时由于内部结构减少,设备成本更低,日常维护更加方便。具体而言:采用整体水煮渣,钢渣完全浸泡在水中水煮,会使得钢渣粉化效果更佳,粉化效果满足颗粒物直径30mm≥70%,钢渣粉碎好,使其中的cao、mgo得到大大消减,加之金属铁去除更干净,尾渣稳定性提高,尾渣进一步破碎筛分,加工成各种粒径规格,可以替代天然砂石料用于修路或建材,由于钢渣具有一定活性,其性能优于天然石料,能提高尾渣的经济效益;传统渣池每池渣要打水500吨,本技术提供的底水法钢渣热焖装置每池渣打水150吨,吨渣耗水量减低,底水法蒸汽主要在工艺前一小时产生,后期水煮渣过程水蒸发量很小,水耗减低0.7吨/吨渣,可以显著节省电费、水费和设备维护费;焖渣后无需破碎,只需经筛分和磁选,就可以把其中的金属分离干净,筛分磁选后尾渣粒度0-50mm,50mm以上的尾渣只占5%以下,可以将尾渣混合下一批钢渣回到焖渣池再焖即可,0-50mm的尾渣中金属铁含量将会小于1%;本技术采用的底水法新型焖渣池给排水经过设计,不会有因细小钢渣产生的泥浆堵住水道的现象,精炼渣和转炉渣可以混在一起进入新型焖渣池处理(经过实践验证精炼渣重量占比30%以下可以稳定生产),解决了其它焖渣工艺不能混处的问题,既提高精炼渣的处理效率,又节省了场地。

- 还没有人留言评论。精彩留言会获得点赞!