一种配电控制机箱表面热处理工艺的制作方法

本发明属于控制机箱表面处理,特别涉及一种配电控制机箱表面热处理工艺。

背景技术:

1、基于配电控制机箱的生产标准以及所需工序,在对配电控制机箱进行表面热处理的时候会遇到多种情况,但不限于以下提到的一种,在进行配电机箱表面热处理的时候,需要将配电控制机箱的成型部分放置在加热炉中机箱热处理以增强其物理性能。

2、中国专利cn112899611b公开了一种热处理方法,包括:渗碳炉空炉预热,在空炉预热的同时将空气与甲醇通入,空炉预热后将经过渗碳炉外预热的工件放入渗碳炉的加热室中,持续通入空气,待加热室温度降低后提高加热室的温度,加热室的温度提高后停止向加热室内通入空气,同时通入富化气,通入富化气一段时间后降低富化气的通入量,并通入氨气并保持一段时间后,依次进行淬火、清洗、回火和冷却,工装冷却后完成热处理,此发明的有益效果在于:通过在热处理过程中空炉阶段对渗碳炉的加热室进行气氛的置换,通过通入平衡空气将渗碳炉加热室炉内气氛中的碳势降低,减少炉内气氛中残留的活性炭含量,避免在工件表面形成固态分子碳黑。

3、现有的配电控制机箱表面热处理工艺在进行表面热处理的时候,常常会因为机箱成型工件的表面附着有杂质从而导致的加热后表面因为加热不匀导致的斑点,除了影响美观,还有可能会对机箱的抗氧化等后期性能造成影响。

4、基于以上提到的问题,我们发现现有技术中对于配电控制机箱很难规避以上问题,因此无法达到我们需要的效果,故而,我们提出一种在热处理前进行清洗预热,使得成品强度更高的配电控制机箱表面热处理工艺。

技术实现思路

1、本发明的目的在于针对现有的一种配电控制机箱表面热处理工艺,其优点是在热处理前进行清洗预热,使得成品强度更高。

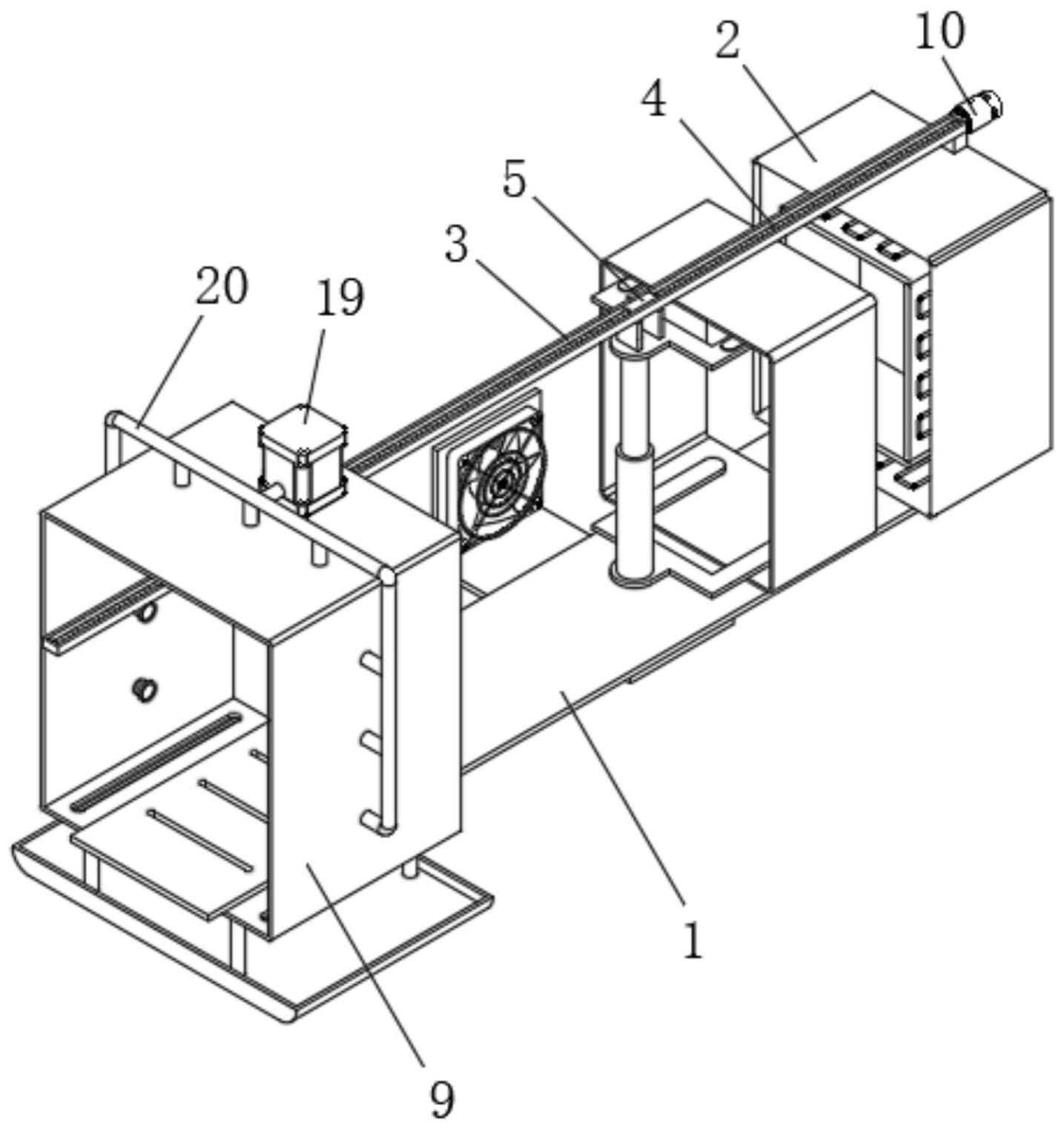

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种配电控制机箱表面热处理结构,包括底板,所述底板顶部的后侧栓接有预热箱,所述预热箱的顶部栓接有导轨,所述导轨的内侧转动连接有螺杆,所述螺杆的外侧螺纹连接有滑块,所述滑块的底部栓接有顶夹持片,所述顶夹持片的底部栓接有调整柱,所述调整柱的底部栓接有底夹持片,所述底板的底部栓接有淋洗箱,所述淋洗箱设置在底板的外侧;

3、调整柱包括伸缩外筒,所述伸缩外筒内壁的底部栓接有电动伸缩缸,所述伸缩外筒内壁的底部栓接有复位弹簧,所述复位弹簧的顶部与伸缩外筒内壁的顶部栓接;

4、所述导轨的后侧栓接有驱动电机,所述驱动电机的输出端与螺杆栓接。

5、采用上述技术方案,通过设置底板,用于对结构进行安装和衔接,设置的预热箱用于作为对工件进行热处理前预热的工序,通过对工件进行预热可以去除零件内部的孔隙气体和非金属夹杂物,这些气体或夹杂物会对加热后的金属材料产生负面影响,如降低硬度、影响表面质量等,通过预热可以使其挥发或减少,并且减少加热过程中的应力及膨胀量,钢材、铸铁等材料在加热的过程中会出现膨胀,因而发生变形,预热可以使材料内部部分应力释放,减小变形量,有利于加热后的材料形态保持良好,减少金属产生残留应力,使材料内应力达到更稳定的状态,还可以保护工件表面,防止过度氧化,金属表面在高温状态下易氧化,从而对后续处理工艺产生不利影响,预热可以将金属表面氧化物除去,形成一层稳定的金属氧化层,有效地减少过度氧化在以上的基础上也可以提高加热效率,节约能源,因为金属材料的热传导性较差,因此加热需耗费大量的时间和能量适当的预热可以使材料更为均匀地吸收热量,缩短加热时间,降低能耗,设置的导轨配合螺杆,在驱动电机启动的时候螺杆在导轨的内侧转动,以带动滑块在导轨内侧移动,并且对顶夹持片以及与之连接的结构沿着导轨移动,设置的调整柱可以控制顶夹持片和底夹持片打开或是关闭,以便于从内侧对成型工件进行固定。

6、本发明进一步设置为:所述顶夹持片的顶部和底夹持片的底部均栓接有垫片,所述垫片为橡胶材料制成。

7、采用上述技术方案,通过设置垫片,在顶夹持片和底夹持片对工件进行夹持的时候可以避免连接处发生松脱或是对工件造成伤害。

8、本发明进一步设置为:所述预热箱的顶部和淋洗箱内壁的顶部均栓接有辅助架,所述辅助架靠近导轨的一侧与导轨栓接。

9、采用上述技术方案,通过设置辅助架,可以便于将导轨和预热箱以及辅助架进行稳固的连接,并且使得结构高度便于使用。

10、本发明进一步设置为:所述预热箱内壁的后侧栓接有副架,所述副架的外侧和预热箱的内壁均栓接有加热管。

11、采用上述技术方案,通过设置副架,可以便于配合预热箱对加热管进行安装,以达到从内外两侧对工件进行预热的效果,使得预热效果更好,效率更高。

12、本发明进一步设置为:所述顶夹持片的顶部栓接有组装架,所述组装架的顶部与滑块栓接。

13、采用上述技术方案,通过设置组装架,可以便于对滑块和顶夹持片进行连接,使得结构更加稳固合理。

14、本发明进一步设置为:所述淋洗箱和底板的底部均开设有漏槽,所述底板的左侧外接风机。

15、采用上述技术方案,通过设置漏槽,可以便于将淋洗箱内进行淋洗时产生的水进行排放。

16、本发明进一步设置为:所述淋洗箱的底部栓接有立柱,所述立柱的底部栓接有接取槽。

17、采用上述技术方案,通过设置立柱配合接取槽,可以便于将流下的废水进行收集和导向,以便于后期进行处理。

18、本发明进一步设置为:所述淋洗箱的顶部栓接有液泵,所述液泵的前侧栓接有分支管。

19、采用上述技术方案,通过设置液泵,可以便于抽取外部清洁用水源,并且从分支管排入淋洗箱中对工件进行清洗。

20、本发明进一步设置为:所述分支管靠近淋洗箱的一侧贯穿淋洗箱并栓接有喷头。

21、采用上述技术方案,通过设置喷头,可以便于在分支管进行喷淋清洗的时候喷洒效果更好。

22、一种配电控制机箱表面热处理工艺,包括以下步骤:

23、s1.将机箱材料放置在顶夹持片和底夹持片外侧,而后电动伸缩缸推动伸缩外筒伸长,与之连接的顶夹持片和底夹持片对机箱进行抵压固定;

24、s2.驱动电机启动,带动螺杆转动,与之连接的滑块也随之转动,通过顶夹持片和底夹持片连接的机箱被送入淋洗箱后淋洗,在淋洗完成后驱动电机反转,使机箱被送入预热箱中;

25、s3.机箱被送入预热箱中的时候会位于副架的外侧,并且通过加热管对其进行预热,而后可以将机箱复位取下,并且送入加热炉中进行热处理作业。

26、综上所述,本发明具有以下有益效果:

27、通过设置底板,用于对结构进行安装和衔接,设置的预热箱用于作为对工件进行热处理前预热的工序,通过对工件进行预热可以去除零件内部的孔隙气体和非金属夹杂物,这些气体或夹杂物会对加热后的金属材料产生负面影响,如降低硬度、影响表面质量等,通过预热可以使其挥发或减少,并且减少加热过程中的应力及膨胀量,钢材、铸铁等材料在加热的过程中会出现膨胀,因而发生变形,预热可以使材料内部部分应力释放,减小变形量,有利于加热后的材料形态保持良好,减少金属产生残留应力,使材料内应力达到更稳定的状态,还可以保护工件表面,防止过度氧化,金属表面在高温状态下易氧化,从而对后续处理工艺产生不利影响,预热可以将金属表面氧化物除去,形成一层稳定的金属氧化层,有效地减少过度氧化在以上的基础上也可以提高加热效率,节约能源,因为金属材料的热传导性较差,因此加热需耗费大量的时间和能量适当的预热可以使材料更为均匀地吸收热量,缩短加热时间,降低能耗,设置的导轨配合螺杆,在驱动电机启动的时候螺杆在导轨的内侧转动,以带动滑块在导轨内侧移动,并且对顶夹持片以及与之连接的结构沿着导轨移动,设置的调整柱可以控制顶夹持片和底夹持片打开或是关闭,以便于从内侧对成型工件进行固定。

- 还没有人留言评论。精彩留言会获得点赞!