一种CrMnTi系齿轮钢及其生产方法与流程

本发明属于齿轮钢棒材用钢领域,具体涉及一种crmnti系齿轮钢及其生产方法。

背景技术:

1、近年来,汽车工业对齿轮钢的质量和性能要求越来越高,许多汽车齿轮生产企业对齿轮钢的质量技术指标进一步提出了严格要求,主要包括:窄的末端淬透性带、低的氧含量和夹杂物含量、细晶粒、良好的可加工性能、优良的表面质量等。例如:一汽用渗碳齿轮钢技术指标规定氧含量小于20ppm,淬透性带宽≤6hrc,晶粒度要求细于5级。

2、现有技术中,公开号为cn108342640a的专利申请公开了一种高淬透性齿轮钢及其制造方法:其化学元素质量百分比为:c:0.19%-0.25%,si:0.15%-0.35%,mn:0.70%-1.05%,cr:0.70%-0.80%,ni:0.40%-0.65%,0<cu≤0.20%,mo:0.33-0.40%,al:0.020-0.050%,ti:0.003-0.010%,nb:0.05-0.08%,b:0.0001-0.0003%,n:0.0080%-0.0150%,余量为fe和其他不可避免的杂质。

3、该专利申请公开的高淬透性齿轮钢强度高,韧性好。但是,该专利申请未汲及对钢材c、mn、s等成分偏析控制和非金属夹杂物改性处理,容易出现带状组织超标、非金属夹杂物变形能力差等钢材质量缺陷,导致钢材中微裂纹缺陷。

4、上述专利申请中的齿轮钢切削性较差。

技术实现思路

1、针对上述问题本发明提供一种crmnti系齿轮钢及其生产方法,该齿轮钢切削性良好。

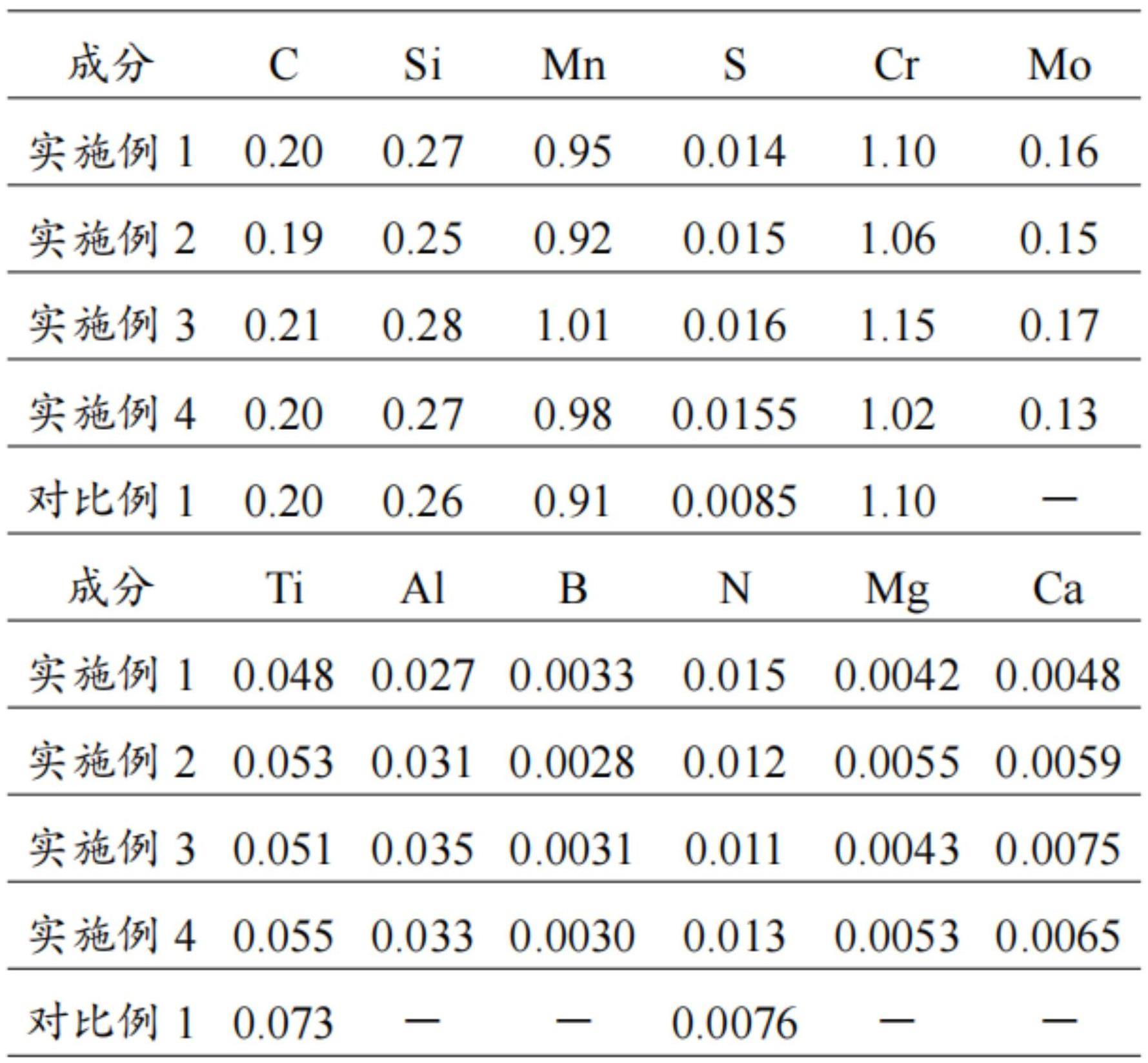

2、本发明第一方面保护一种crmnti系齿轮钢,包括如下质量百分比的化学成分:

3、c:0.18%-0.22%,si:0.20%-0.30%,mn:0.90%-1.10%,s:0.010%-0.020%,cr:1.00%-1.20%,mo:0.10%-0.20%,ti:0.040%-0.065%,al:0.020%-0.040%,b:0.0020%-0.0040%,n:0.010%-0.016%,mg:0.0035%-0.0065%,ca:0.0040%-0.0080%,余量为fe及不可避免的杂质;

4、钢中mg、ca满足关系式:0.0080%≤mg+ca≤0.0120%;

5、钢中ti、n满足关系式:ti/n≥4。

6、进一步地,所述齿轮钢的淬透性带j9为34-40hrc,淬透性带j15≥22hrc,带宽≤6hrc。

7、进一步地,所述齿轮钢的非金属夹杂物满足a类≤2.0级、b类≤2.0级、c类≤1.0级和d类≤1.0级;奥氏体晶粒度细于5级,带状组织小于2级。

8、本发明第二方面保护上述crmnti系齿轮钢的生产方法,包括如下步骤:

9、(1)lf精炼:所述lf精炼的控制电极加热时间为20-25min,进行粗调和精调两次成分调整,所述粗调为加入0.5-0.8kg/t的铝粉进行脱氧操作,所述精调为控制目标含量的c、si、mn和cr;

10、(2)vd真空脱气:所述vd真空脱气包括vd保压时间为10-20min,vd破空后软吹5-15min氩气,软吹结束后静置10-15min;

11、(3)连铸:所述连铸包括保护浇注,所述保护浇注中结晶器的电磁搅拌电压为100-200v,电流强度为150-280a,频率为3-8hz;凝固末端的电磁搅拌电压为280-380v,电流强度为200-350a,频率为2-8hz;

12、(4)轧制:所述轧制包括预热段温度≤850℃,加热段温度1050-1150℃,均热段温度1140-1180℃;

13、所述轧制前连铸坯高压水除鳞控制:单道次多喷头喷水高压除鳞,水除鳞压力≥20mpa,水除鳞率≥95%;

14、过程温度控制:开轧温度≥1000℃,终轧温度900-960℃;

15、(5)钢材缓冷:所述钢材缓冷包括缓冷时间大于24h,出缓冷坑的钢材温度低于200℃。

16、进一步地,所述连铸中连铸坯的断面尺寸为250-350mm×350-450mm,中间包过热度控制在20-30℃,所述连铸坯为恒拉速,所述恒拉速控制的速度为0.50-0.70m/min。

17、本发明中加入各元素的原理如下:

18、c:c元素是用于确保钢材料的强度以及提高钢材料淬透性。若碳的质量百分比低于0.18%,则无法提高齿轮钢的淬透性和强度,若碳的质量百分比高于0.22%,则会降低齿轮钢的疲劳性能和切削加工性能。因此,c的质量百分比控制在0.18%-0.22%;

19、si:si元素在钢中起到脱氧剂的作用。由于si在钢中不形成碳化物,而是以固溶体的形式存在于铁素体中,即具有显著的固溶强化铁素体,以达到降低钢材料塑性的作用。此外,si能够促进p、s元素的晶界偏聚,使晶界适当脆化。因而,适当降低si含量,将si的质量百分比控制在0.20%-0.30%;

20、mn:mn元素除起脱氧剂和脱硫剂的作用以外,还具有显著的固溶强化作用。另外,mn与s可以形成mns夹杂,在齿轮加工时起到缺口效应和润滑剂作用,提高钢材料的切削性能。因此,将mn的质量百分比控制在0.90%-1.10%;

21、s:s能够形成mns夹杂,该夹杂物起到断屑和润滑作用,能够发挥切削加工时的切口效应,以提高钢材料的切削性。不过,钢中的mns夹杂熔点较低,在加热或轧制过程中处于熔融状态造成轧制裂纹源缺陷,一旦s含量过剩则会降低钢材料的热加工性。为了充分发挥s的有益效果并避免其所带来的不利因素,需要将s的质量百分比控制在0.010%-0.020%;

22、cr:cr是中强碳化物的形成元素,其可以显著地提高钢材料的强度、耐磨性等各项综合性能。另外,cr还能降低c的活度,以防止加热、轧制和热处理过程中的脱碳。但是,过高含量的cr会恶化钢材料的切削加工性,并且还会增加合金添加成本。因此,cr的质量百分比需要控制为1.00%-1.20%;

23、mo:钼作为钢中强碳化物形成元素可以强烈地阻碍碳化物的形核和长大,同时还可以有效提高淬透性,钼与锰的联合作用,又可以显著提高奥氏体的稳定性,提高钢的淬透性。mo元素能够推迟珠光体转变,促进针状铁素体组织的形成,通过添加适量的mo能够有效抑制带状组织的形成,因此,钼的质量百分比控制在0.10%-0.20%;

24、ti:ti元素加入主要是细化奥氏体晶粒度,以保证钢材的奥氏体晶粒度细于5级。另外,钛对淬透性影响较复杂,一方面可以与c结合形成tic,难溶于奥氏体,降低过冷奥氏体的稳定性,达到降低淬透性的效果,同时,它也能够细化晶粒,提高钢的淬透性。ti元素在0.040%-0.065%范围内对钢的淬透性影响较小,又能避免tin夹杂物尺寸过大以及含量过多;同时钢中的ti优先与n结合形成tin,导致钢中b元素能以“有效b”的形式存在,从而影响钢的淬透性的稳定。

25、al:加入一定含量al(0.020%-0.040%)进行细化晶粒与脱氧,以保证钢材的奥氏体晶粒度细于5级,并获得极低的氧含量,减少钢中的非金属夹杂物数量和尺寸;

26、b:b元素在钢中以酸溶硼的形式存在,提高钢材的淬透性,替代一些贵重的合金元素;以碳、氮化物形式存在的酸不溶硼,可以细化晶粒,提高钢材强韧性,因此将b含量控制在0.0020%-0.0040%;

27、n:n与c、al、b、ti等元素结合并析出形成相应的析出物,用于细化晶粒,考虑作为积极作用的al和b与n相对含量控制,将n的含量控制在0.010%-0.016%;

28、mg:常用作炼钢脱氧剂和脱硫剂。与钢液中的o、s发生反应,生成镁的氧化物或硫化物,把钢液中[o]和[s]降低到更低的水平,生成的夹杂物上浮或被保护渣吸附从钢液中去除,起到脱氧脱硫的作用;微量mg的加入,能改善钢中夹杂物的组成、尺寸和形态等,增强钢中夹杂物的变形及可切削能力。故mg的含量控制在0.0035%-0.0065%;

29、ca:al脱氧钢中主要夹杂物是al2o3,而al2o3夹杂硬度高且带有尖锐的棱角,在钢材后续加工过程极易划伤基体,并且由于其熔点高,容易在水口内壁粘附,影响浇铸的顺利进行,甚至会造成水口堵塞等严重事故。为了避免纯al2o3夹杂的生成,采用ca处理工艺使al2o3夹杂与cao发生反应生成低熔点的铝酸钙夹杂,同时,由于钢中的mns夹杂转变成了cas或cao·al2o3·cas复合夹杂物,提高了钢板的各向同性,提高了钢材基体的性能,进而提高钢材可切削能力。故ca的成分设计为0.0040%-0.0080%;

30、lf精炼:

31、lf精炼的主要任务是成分微调、温度控制和造渣操作,采用微正压操作、大渣量、限制加热时间的方式控制钢水增氮。使用白灰、萤石进行造渣操作,控制电极加热时间为20-25min。进行两次成分调整,粗调时加入0.5-0.8kg/t铝粉进行脱氧操作,精调时将钢中c、si、mn、cr含量按目标调整。处理结束后做适当的稠渣处理,保证vd过程的稳定性。

32、vd真空脱气:

33、采用高碱度、低氧化性顶渣进行控制,并配合vd真空处理、软吹氩气等工艺,可以保证钢水洁净度,降低钢中全氧和氢气含量。vd保压时间控制在15min,vd破空后软吹10min氩气,软吹结束后静置10-15min,保证夹杂物充分上浮,钢包搬出实现成分目标控制。

34、连铸:

35、连铸坯断面尺寸为(250-350)mm×(350-450)mm,中包过热度控制在20-30℃,恒拉速(铸坯拉速控制在0.50-0.70m/min);保护浇注(钢包、中间包内钢水加入低氧化性、碱性覆盖剂;大包至中间包,中间包到结晶器采用保护套管并吹氩保护;结晶器内加优质保护渣);结晶器+凝固末端电磁搅拌:结晶器电磁搅拌电压为100-200v,电流强度为150-280a,频率为3-8hz;凝固末端电磁搅拌电压为280-380v,电流强度为200-350a,频率为2-8hz。采用电磁搅拌工艺,可以促进钢水中的非金属夹杂物上浮,减轻钢材中夹杂物颗粒大小、并且使夹杂物均匀分布;降低钢材的元素偏析,进而均匀组织,减轻钢材带状组织缺陷;减轻钢坯横裂纹、纵裂纹、角部裂纹等表面缺陷数量和深度,为轧制表面无划伤棒材提供优质原料;

36、轧制:

37、连铸坯加热制度:预热段温度≤850℃,加热段温度1050-1150℃,均热段温度1140-1180℃;

38、轧制前连铸坯高压水除鳞控制:单道次多喷头喷水高压除鳞,水除鳞压力≥20mpa,水除鳞率≥95%;

39、过程温度控制:开轧温度≥1000℃,终轧温度900-960℃;

40、钢材缓冷:入坑缓冷,缓冷坑必须干燥,大于500℃入坑缓冷,缓冷时间大于24h,且保证低于200℃出缓冷坑,最后制得crmnti系齿轮钢。

41、有益效果:

42、本发明通过加入mg、ca元素和调整各元素的百分比,采用ca处理工艺使al2o3夹杂与cao发生反应生成低熔点的铝酸钙夹杂,避免钢水浇注过程中的水口絮瘤,同时,由于钢中的mns夹杂转变成了cas或cao·al2o3·cas复合夹杂物,提高了钢板的各向同性,提高了钢材基体的性能;镁处理钢中氧化物核心尺寸小于钙处理钢中的氧化物核心,说明镁处理有利于在钢中形成更加细小的氧化物夹杂,并减少mns在晶界析出的情况。通过mg、ca元素对钢中非金属夹杂物的独特及复合作用,实现对非金属夹杂物去除与改性,使齿轮钢具有良好的可切削性。通过进一步限定ti、n比值,调整钢材的奥氏体晶粒度,提高淬透性。

43、本发明钢材淬透性带j9为34-40hrc,j15为≥22hrc,带宽≤6hrc,淬透性范围窄,减小了齿轮钢热处理后的变形量;结晶器、末端电磁搅拌等方法改善了连铸坯的偏析,促进了钢中非金属夹杂物上浮,钢材非金属夹杂物为a类≤2.0级、b类≤2.0级、c类≤1.0级、d类≤1.0级,奥氏体晶粒度细于5级,带状组织小于2级;通过s、mg、ca等元素改善非金属夹杂物形态和成分,使钢材获得了良好的切削性能,提高齿轮钢加工零件表面淘汰光洁度,还使零件切削加工速度提高7-15%。

- 还没有人留言评论。精彩留言会获得点赞!