一种连铸驱动系统及其状态监测方法与流程

本发明属于冶金,涉及一种连铸驱动系统及其状态监测方法。

背景技术:

1、连铸机驱动系统对于连铸生产有着非常重要的作用。如果连铸机驱动系统无法稳定可靠地运行,将直接影响生产效率和产品质量。因此,监测连铸机驱动系统的运行状态是非常必要的。目前,连铸机驱动辊的状态监测方法主要包括以下几种:

2、传统的人工巡检方法。这种方法主要依靠点检人员进行现场巡检,观察和测试驱动辊的运行状态,这种方法不但增加了点检人员的劳动强度,耗费大量点检人员的时间,且无法达到实时监测的目的。

3、基于振动信号的监测方法。这种方法采用振动传感器监测驱动电机,对驱动电机的振动信号进行采集和分析,提取出相关的时域、频域特征,来判断驱动辊的运行状态。这种方法能够及时监测驱动系统的运行状态,但额外增加了振动传感器硬件设备,成本提高,且由于振动信号易受到环境干扰和传感器本身的特性等影响,准确性受到一定的限制。

4、基于电流信号的监测方法。这种方法通过分析电流信号的特征,如电流峰值、频率、振幅等。在正常状态下,电流峰值在一定范围内波动,如果超过范围,就表示故障。这种方法给与的峰值范围比较宽泛,很容易漏报一些异常情况。

5、综上所述,目前在相关领域还没有一个简单,可靠的方法来监测驱动系统的状态。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种连铸驱动系统及其状态监测方法。

2、为达到上述目的,本发明提供如下技术方案:

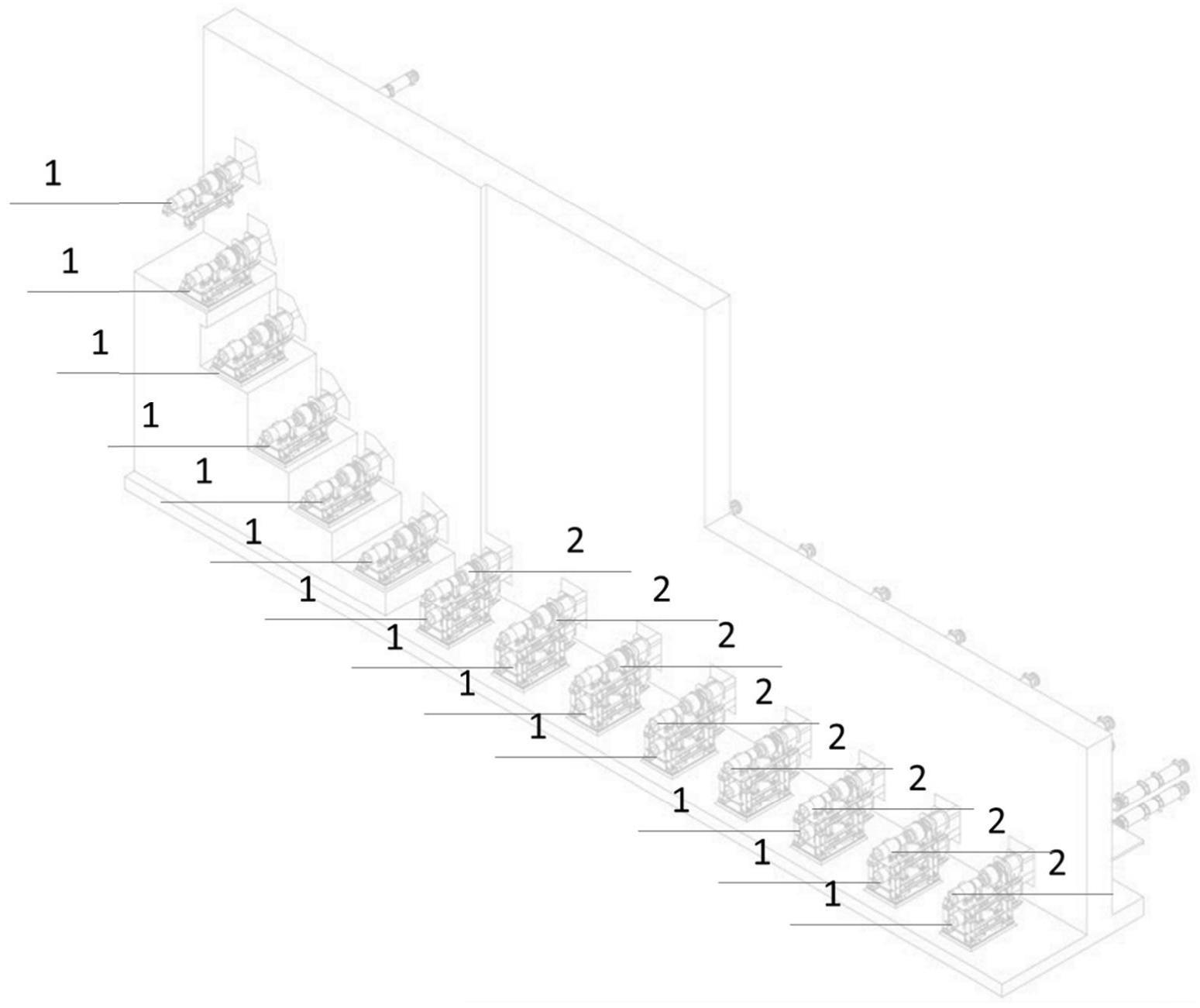

3、一种连铸驱动系统,所述驱动系统包括上驱动2和下驱动1,上驱动通过液压机构驱动液压缸3通过上驱动以一定的压力压住铸坯或引锭杆以增加驱动和被驱动体之前的摩擦力,以实现驱动的目的;

4、所述上驱动2和下驱动1,均包含驱动电机和驱动辊,驱动电机旋转带动驱动辊转动,进而驱动铸坯/引锭杆运动;

5、所述液压机构提供上驱动辊的上升和下降动力,在工作状态下,液压机构提供一定压力使上驱动辊压在铸坯/引锭杆上。

6、基于所述系统的状态监测方法,该方法为:按一定的周期进行数据采集,从所接电气设备中读取所需数据,所需数据包括驱动电机的电流;

7、对所述数据进行特征提取和预处理,保留驱动辊电机的电流、驱动辊所在位置的辊缝、上驱动辊的压力、生产铸坯的宽度、生产钢种、驱动辊处铸坯的温度、驱动辊处铸坯在连铸机内的停留时间和拉速;

8、构建预测模型是选择大数据算法模型,并使用数据集进行训练;

9、所述大数据算法模型包括线性回归、逻辑回归、决策树、随机森林、支持向量机、神经网络和深度学习的单个模型或多个模型的组合;

10、使用数据集进行训练是对构建的预测模型通过评估和优化,找到准确性最高的模型;

11、将训练好的模型部署到生产环境中,进行实时预测;

12、实时读取所需数据,将数据带入模型中计算预测电流值,当预测电流值与实际电流值偏差过大时,报出驱动异常警告。

13、可选的,所述对所述数据进行特征提取和预处理具体为:使用方差选择法,计算各个特征的方差,具体如下:

14、总平方和sst=组间平方和ssb+组内平方和ssw

15、其中,sst表示所有数据点与总体均值之差的平方和,表示为:

16、

17、其中,i表示组别,j表示每个组内的样本点,xi,j表示第i组中的第j个样本点,表示所有数据点的平均值;

18、ssb表示每个组平均值与总体均值之差的平方和乘以每个组的样本数,表示为:

19、

20、其中,ni表示第i组的样本数,表示第i组的平均值,表示所有数据点的平均值;

21、ssw表示每个组内所有数据点与该组平均值之差的平方和,表示为:

22、

23、其中,i表示组别,j表示每个组内的样本点,xi,j表示第i组中的第j个样本点,表示第i组的平均值;

24、通过比较组间平方和ssb和组内平方和ssw的大小,判断不同组之间的差异;如果组间平方和占总平方和的比例超过一定值,那么特征对目标变量的影响大。

25、可选的,所述构建预测模型具体为:以驱动辊电机的电流、驱动辊所在位置的辊缝、上驱动辊的压力、生产铸坯的宽度、生产钢种、驱动辊处铸坯的温度、驱动辊处铸坯在连铸机内的停留时间和拉速作为输入,选择线性回归构建预测驱动电机的电流模型:

26、y_predict=β0+β1x1+β2x2+...+βp*xp+ε

27、其中,y_predict预测电流,单位为a,x1,x2,...,xp是自变量,β0,β1,β2,...,βp是模型的参数,ε是误差项;

28、在线实时预测电流,并与实际电流y_real进行对比,当预测电流与实际电流偏差>20%时,即abs(y_predict-y_real)/y_predict>20%,则发出异常警告;abs为a臂重量-b臂重量。

29、可选的,所述一定的周期为2s~30s。

30、可选的,在一定压力为1mp~10mp。

31、可选的,所述数据还包括驱动辊所在位置的辊缝、上驱动辊的压力、生产铸坯的厚度、宽度、生产钢种、钢种的化学成分、驱动辊处铸坯的温度、驱动辊处铸坯在连铸机内的停留时间、驱动辊处铸坯的拉速以及当前拉速。

32、可选的,所述数据进行数据清洗,以去除无用信息和异常值。

33、可选的,对所述数据进行可视化分析,展示数据趋势和异常情况。

34、本发明的有益效果在于:能够实时监测连铸机驱动系统的状态,在不增加额外硬件成本的前提下,提高驱动系统异常状态的报出率。

35、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种连铸驱动系统,其特征在于:所述驱动系统包括上驱动(2)和下驱动(1),上驱动通过液压机构驱动液压缸(3)通过上驱动以一定的压力压住铸坯或引锭杆以增加驱动和被驱动体之前的摩擦力,以实现驱动的目的;

2.基于权利要求1所述系统的状态监测方法,其特征在于:该方法为:按一定的周期进行数据采集,所需数据包括驱动电机的电流;

3.根据权利要求2所述的状态检测方法,其特征在于:所述对所述数据进行特征提取和预处理具体为:使用方差选择法,计算各个特征的方差,具体如下:

4.根据权利要求3所述的状态检测方法,其特征在于:所述构建预测模型具体为:以驱动辊电机的电流、驱动辊所在位置的辊缝、上驱动辊的压力、生产铸坯的宽度、生产钢种、驱动辊处铸坯的温度、驱动辊处铸坯在连铸机内的停留时间和拉速作为输入,选择线性回归构建预测驱动电机的电流模型:

5.根据权利要求2所述的状态监测方法,其特征在于:所述一定的周期为2s~30s。

6.根据权利要求2所述的状态监测方法,其特征在于:在一定压力为1mp~10mp。

7.根据权利要求2所述的状态监测方法,其特征在于:所述数据还包括驱动辊所在位置的辊缝、上驱动辊的压力、生产铸坯的厚度、宽度、生产钢种、钢种的化学成分、驱动辊处铸坯的温度、驱动辊处铸坯在连铸机内的停留时间、驱动辊处铸坯的拉速以及当前拉速。

8.根据权利要求2所述的状态监测方法,其特征在于:所述数据进行数据清洗,以去除无用信息和异常值。

9.根据权利要求7所述的状态监测方法,其特征在于:对所述数据进行可视化分析,展示数据趋势和异常情况。

技术总结

本发明涉及一种连铸驱动系统及其状态监测方法,属于冶金技术领域。所涉及的驱动系统的作用是将铸坯/引锭杆从支撑导向设备中连续不断地拉出,以实现连续铸造的目的;所涉及的状态监测方法,包含数据采集、特征工程、构建预测模型及模型的应用。能够实时监测连铸机驱动系统的状态,在不增加额外硬件成本的前提下,提高驱动系统异常状态的报出率。

技术研发人员:刘强,韩志伟,青绍平,邓比涛,孔意文

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!