一种生态电炉流程发动机曲轴用钢生产制备方法与流程

本发明涉及特殊钢领域,具体涉及一种生态电炉流程发动机曲轴用钢生产制备方法。

背景技术:

1、发动机曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,因此要求曲轴有足够的强度和刚度。曲轴用钢要求具有耐磨性、耐疲劳性能、钢质纯净度高等综合性能要求非常严格。发动机曲轴作为传动装置的重要组成部分,质量要求严格。

2、发动机曲轴钢材质量的好坏直接影响到传动装置的使用寿命和耐磨性,甚至关系到整个传动装置工作过程的安全性。

3、因此,开发具有优良力学性能、高硬度和高钢质纯净度的发动机曲轴用钢40crnimoa,满足高端产品要求,是很有必要的。

技术实现思路

1、本发明的目的在于提供一种发动机曲轴用钢40crnimoa棒材生产工艺制备方法,该方法采用ecoarc生态电炉+lf+rh+210mm*210mm连铸冶炼工艺冶炼,生产制造发动机曲轴用钢40crnimoa棒材,满足高端使用要求,实现了生态电炉连铸流程批量生产发动机曲轴用钢40crnimoa棒材的突破,既保证了发动机曲轴用钢40crnimoa的成品钢材力学性能、高硬度和高钢质纯净度等指标,又保证了发动机曲轴用钢40crnimoa的表面质量水平。

2、为了达到上述发明目的,本发明提供了一种发动机曲轴用钢40crnimoa棒材生产工艺制备方法,包括成分设计和工艺设计,具体步骤:ecoarc生态电炉+lf+rh+210mm*210mm连铸坯→加热工艺→轧制工艺。满足发动机曲轴用钢40crnimoa棒材质量要求,而且力学性能、高硬度和高钢质纯净度等指标也能达到标准要求。

3、一种发动机曲轴用钢40crnimoa棒材,其化学成分,按质量百分比计为c:0.38%~0.42%,si:0.22%~0.35%,mn:0.55%~0.70%,p:≤0.013%,s:≤0.006%,cr:0.65%~0.80%,ni:1.30%~1.55%,cu:≤0.15%,mo:0.16%~0.23%,余量为铁和不可避免的杂质。

4、一种生态电炉流程上述发动机曲轴用钢40crnimoa棒材生产工艺制备方法,所述工艺路线:生态电炉冶炼→lf精炼→rh精炼→连铸→加热炉加热→轧制;

5、其中,所述生态电炉冶炼为:采用废钢冶炼,按质量分数计废钢占100%;废钢装入量115~120t,出钢温度1615~1625℃,出钢时候c为0.17~0.25%,p≤0.010%,出钢1/4~1/3时加入辅料及合金,出钢量105~114t。合金吨钢加入量:硅锰6.4~6.5kg/t,高碳铬铁9~9.5kg/t,铝铁(直径40~70mm)30~31kg/t,重型废钢(≥800mm*600mm)400~420kg/t。辅料吨钢加入量:白云石(φ20~70mm)30~31kg/t,活性石灰(φ10~70mm)43~44kg/t,钢包灰60~61kg/t,焦炭颗粒(φ20~60mm)23~24kg/t,石墨压球(φ20~60mm)7.2~7.3kg/t。

6、基于以上技术方案,进一步的,所述lf精炼:采用20000~25000a大电流升温化渣,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并添加焦炭颗粒进行增碳,合金和焦炭颗粒应加到氩气流上,以促进合金和焦炭颗粒快速熔化和均匀化。当钢水温度达到1625~1635℃时加入扩散脱氧剂2~3kg/t钢进行扩散脱氧,闭炉门10~11min,当钢水温度达到1650~1660℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,冶炼周期60min~80min;补加合金吨钢加入量:硅铁1.8~1.9kg/t,高碳锰铁0.8~0.9kg/t,高碳铬铁2.8~2.9kg/t,氧化铝球(φ10~15mm)1.5~1.6kg/t,钼铁(femo60-b)2.0~2.1kg/t,电解镍(ni9996)14.1~14.2kg/t。补加辅料吨钢加入量:活性石灰(φ10~70mm)4~4.2kg/t,焦炭颗粒(φ20~60mm)3.7~3.8kg/t;

7、所述rh精炼:进站温度1635~1645℃,作业时间28min~32min,在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到100~110pa时开始计时,保持时间10~15min,同时将氩气压力调整至0.3~0.5mpa,静吹氩结束后,加入硅钙合金包芯线(φ12~14mm)2~2.1米/t钢,覆盖剂0.6~0.7kg/t钢,硫磺包芯线(φ10~12mm)2~2.1米/t钢,出站温度1600~1610℃。

8、基于以上技术方案,进一步的,所述连铸:钢包到站温度连浇1615~1620℃,浇铸铸坯量100~107t,中包h控制≤2ppm,中包渣量4.9~5.0kg/t钢,拉速1~1.1米/min,结晶器保护渣量1.2~1.3kg/t钢,全过程保护浇铸,结晶器保护渣使用中碳钢保护渣。

9、所述加热工艺:进加热炉温度350℃~520℃,预热段温度要求650℃~700℃,时间1.0~1.5h;加热2段温度要求840℃~880℃,时间1.0~1.5h;加热1段温度要求1190℃~1220℃,时间1.0~1.5h;均热段温度要求1180℃~1210℃,时间1.5h~2h;出钢温度1170℃~1190℃。

10、基于以上技术方案,进一步的,所述产材规格轧制工艺为:

11、轧制工艺:开轧温度1110~1150℃,终轧温度850~900℃。

12、小棒φ60mm轧制工艺:第1道次高166~166.3mm,宽227~227.3mm,第2道次高154~154.3mm,宽191~191.3mm;第3道次高137~137.3mm,宽180~180.3mm;第4道次高150~150.3mm,宽149~149.3mm;第5道次高98~98.3mm,宽172~172.3mm;第6道次高114~114.3mm,宽114~114.3mm;第7道次高74~74.3mm,宽134~134.3mm;第8道次高88~88.3mm,宽88~88.3mm;第9道次高61~61.3mm,宽99~99.3mm;第10道次高70~70.3mm,宽70~70.3mm;第11道次高54~54.3mm,宽76~76.3mm;第12道次高60~60.3mm,宽60~60.3mm,12道次后出成品。

13、基于以上技术方案,进一步的,所述连铸坯的尺寸为210mm*210mm。

14、基于以上技术方案,进一步的,所述轧制之后的钢材进行保温(缓冷)。

15、基于以上技术方案,进一步地,所述保温之后进行精整→检验→包装缴库→发货。

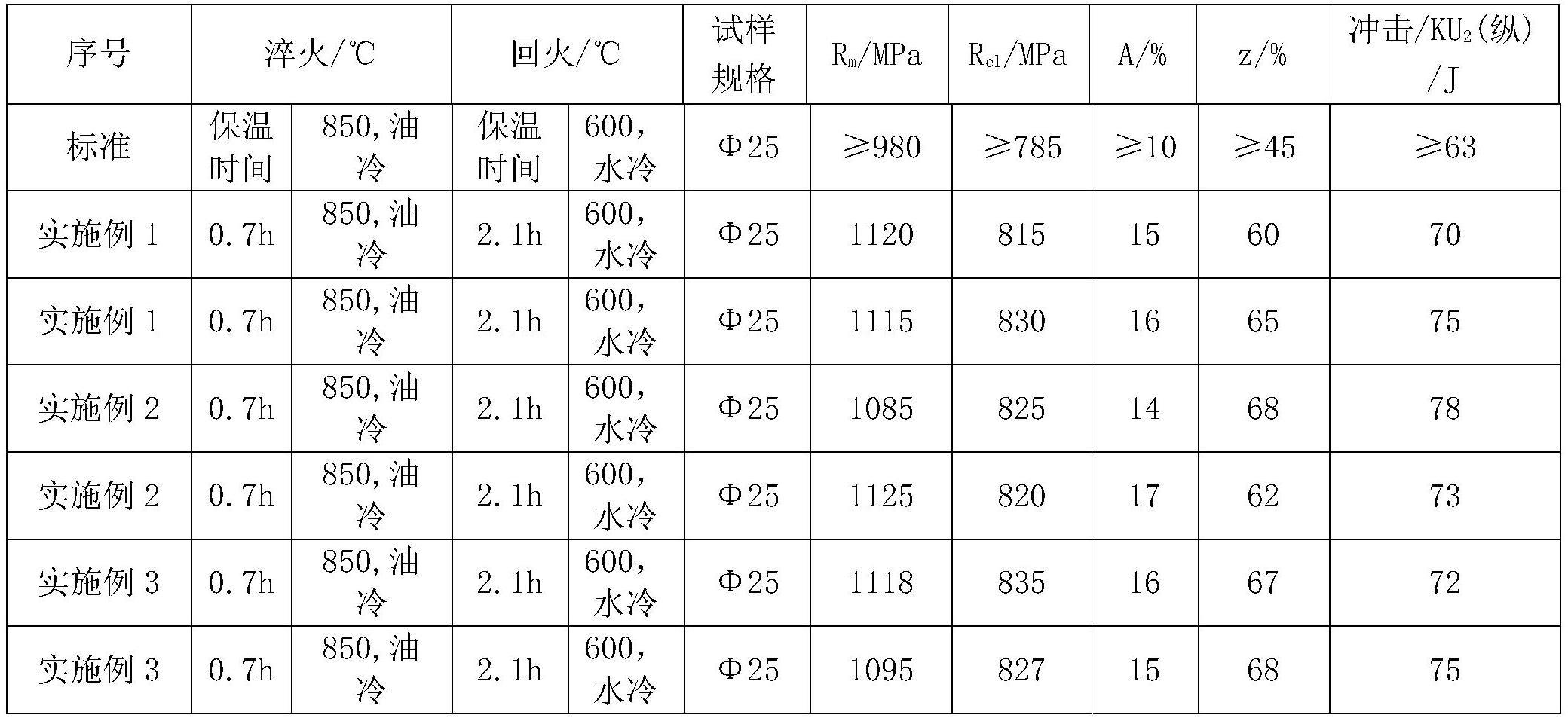

16、基于以上技术方案,进一步的,保温后的钢材取试样进行热处理,所述热处理包括以下步骤:

17、1)淬火:840~860℃,保温0.6~0.8h,油冷;

18、2)回火:590~610℃,保温2.0~2.2h,水冷。

19、基于以上技术方案,进一步的,保温后的钢材钻取25mm直径毛坯进行热处理。

20、本发明的有益效果:

21、(1)采用ecoarc生态电炉+lf+rh+210mm*210mm冶炼工艺和轧制工艺生产发动机曲轴用钢40crnimoa棒材,生产规格为φ60mm,满足力学性能要求,保证了钢质纯净度。

22、(2)合理的成分设计和生产工艺保证表面质量、冲击性能。

23、(3)成品钢材低倍组织、非金属夹杂物、硬度均满足高端产品要求。

- 还没有人留言评论。精彩留言会获得点赞!