一种高精密齿轮的加工工艺的制作方法

本申请涉及汽车零部件制造,特别涉及一种高精密齿轮的加工工艺。

背景技术:

1、目前国内直齿轮冷挤压工艺已经应用比较广,其主要工艺为:坯料-温锻-冷挤压-渗碳淬火-磨齿,冷挤压后的零件齿形精度通常为8.5级,齿向精度通常为9级。经过冷挤压后齿轮齿形精度、齿向精度都比较低,此外,由于有内应力存在,其渗碳淬火后的齿形精度、齿向精度至少还要降低1个等级。

2、在精密冷挤压方面,有文章介绍采用温锻预成形+冷精整,预成形的零件是带有精整齿形余量,通过冷精整来提升齿轮精度,其齿向精度可以达到8级。

3、然而装车零件精度至少要达到7级,因此必须对齿面进行精加工来提升齿轮精度,例如行星直齿轮增加磨齿工序,内齿圈增加精插滚工序,极大地增加了生产成本。

技术实现思路

1、本申请实施例提供一种高精密齿轮的加工工艺,通过该加工工艺制造出的齿轮热处理后的精度可满足生产要求,因此采用本加工工艺,可取消齿面精加工工序,达到降低成本的目的。

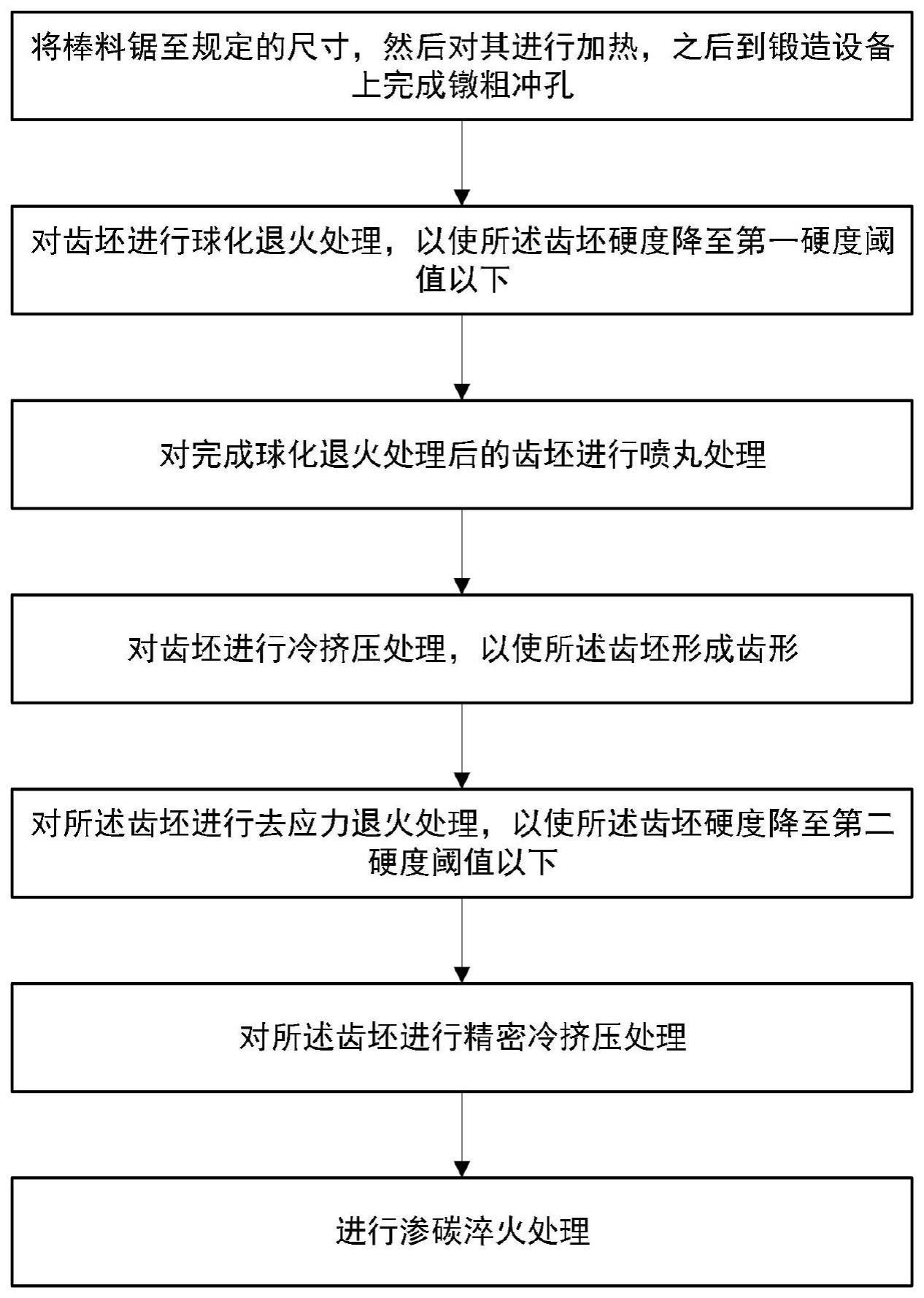

2、本申请实施例提供了一种高精密齿轮的加工工艺,其包括如下步骤:

3、对齿坯进行球化退火处理,以使所述齿坯硬度降至第一硬度阈值以下;

4、在完成球化退火处理后,对齿坯进行冷挤压处理,以使所述齿坯形成齿形,且该带有齿形的齿坯的齿面具有齿面设计余量;

5、在完成冷挤压处理后,对所述齿坯进行去应力退火处理,以使所述齿坯硬度降至第二硬度阈值以下;

6、在完成去应力退火处理之后,对所述齿坯进行精密冷挤压处理,得到高精密齿轮;

7、其中,所述精密冷挤压处理中齿面的挤压量,等于所述齿面设计余量。

8、一些实施例中,所述球化退火处理包括:在750℃~770℃保温10h~12h,再降至670℃~690℃保温22h~26h后随炉冷。

9、一些实施例中,所述去应力退火处理包括:在790℃~810℃保温7h~9h,再降至720℃~740℃保温1h~3h,再降至670℃~690℃保温1h~3h,再降至530℃~550℃保温4h~5h后随炉冷。

10、一些实施例中,所述冷挤压处理包括:齿坯的入模温度为75℃~85℃,模具的工作温度为180℃~220℃,齿坯的出模温度为220℃~260℃,模具的尺寸基于齿面余量单边、出模温度和出模温度对应的线膨胀系数获得。

11、一些实施例中,所述精密冷挤压处理包括:齿坯的入模温度为95℃~105℃,模具的工作温度为105℃~125℃,齿坯的出模温度为115℃~135℃,模具的尺寸基于齿面余量单边、出模温度和出模温度对应的线膨胀系数获得。

12、一些实施例中,第一硬度阈值为145hb;

13、和/或,第二硬度阈值为135hb。

14、一些实施例中,对齿坯进行球化退火处理之前,所述加工工艺还包括:将棒料锯至规定的尺寸,加热后到锻造设备上完成镦粗冲孔。

15、一些实施例中,在完成球化退火处理后,对齿坯进行冷挤压处理之前,所述加工工艺还包括:依次进行喷丸处理和高分子润滑处理。

16、一些实施例中,在完成去应力退火处理之后,对所述齿坯进行精密冷挤压处理之前,所述加工工艺还包括:高分子润滑处理。

17、一些实施例中,对所述齿坯进行精密冷挤压处理后,所述加工工艺还包括:渗碳淬火处理。

18、本申请提供的技术方案带来的有益效果包括:

19、本申请实施例提供的高精密齿轮的加工工艺,将齿坯进行球化退火处理,以使所述齿坯的硬度降低至一定硬度值,以便于后续的冷挤压处理,其中,在冷挤压处理工序中,可以事先基于所要得到的高精密齿轮的形状、尺寸等,设计出冷挤压处理用的模具,并使该模具具有齿面设计余量,再经过冷挤压处理后,不仅可以使齿坯具有齿形,还使该带有齿形的齿坯的齿面具有齿面设计余量,而这一齿面设计余量是下一次精密冷挤压处理工序中的齿面挤压量。经过冷挤压处理之后,进行去应力退火处理,以降低齿坯的热应力。随后,进行精密冷挤压处理,并使齿面的挤压量等于上述冷挤压处理工序中的齿面设计余量,最后进行渗碳淬火处理后,即可得到高精密齿轮。

20、在本申请中,第一次是冷挤压处理工序,挤压后就是带齿形的坯料,第一次的模具就留了齿面余量,这个余量就是第二次精密冷挤压处理的挤压量。也就是说,本申请是通过两次挤压齿面,来提升零件的精度的,且最终零件的精度可以满足生产要求,因此,采用本申请提供的高精密齿轮加工工艺,可取消齿面精加工工序,达到降低成本的目的。

技术特征:

1.一种高精密齿轮的加工工艺,其特征在于,其包括如下步骤:

2.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

3.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

4.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

5.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

6.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

7.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

8.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

9.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

10.如权利要求1所述的高精密齿轮的加工工艺,其特征在于:

技术总结

本申请涉及一种高精密齿轮的加工工艺,包括:对齿坯进行球化退火处理,以使齿坯硬度降至第一硬度阈值以下;在完成球化退火处理后,对齿坯进行冷挤压处理,以使齿坯形成齿形,该带有齿形的齿坯的齿面具有齿面设计余量;在完成冷挤压处理后,对齿坯进行去应力退火处理;在完成去应力退火处理之后,对齿坯进行精密冷挤压处理,得到高精密齿轮,精密冷挤压处理中齿面的挤压量,等于齿面设计余量。本申请第一次是冷挤压处理工序,挤压得到带齿形的坯料,并留了齿面余量,该余量是第二次的挤压量。本申请通过两次挤压齿面,提升零件的精度,最终零件的精度可以满足生产要求,采用本申请提供的加工工艺,可取消齿面精加工工序,达到降低成本的目的。

技术研发人员:张春宾,赵俊平,李少兵,吴永强,戴勇,王祖勇,樊晓光

受保护的技术使用者:东风商用车有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!