一种车用FFC线材的热熔胶膜及其制备方法与流程

本发明涉及薄膜制造领域,尤其涉及一种车用ffc线材的热熔胶膜及其制备方法。

背景技术:

1、ffc(柔性扁平线缆)是在基材上利用热熔胶膜和极薄细的镀锡扁平铜线通过自动辊压复合机热压制成,其具有柔软、随意弯曲折叠、厚度薄、体积小和易解决电磁屏蔽等优点,被广泛应用于打印机、绘图仪和复印机等各种消费品的信号传输。并且随着汽车行业的发展,其也被作为车用ffc线材应用于汽车发动机舱。

2、由于车用ffc线材会随发动机舱中的车载带动作部件动作而发生弯折和移动,且汽车常常需要在高湿热的环境中使用,使得汽车发动机舱也常常需要在高湿热的环境中使用,其应用环境相比打印机等传统应用场景要恶劣得多,因此对车用ffc线材性能提出了更高的要求,同时也对车用ffc线材的热熔胶膜也提出了更高的要求。

3、具体表现为,一方面,要求热熔胶膜具有良好的粘金属性,确保对镀锡扁平铜线的粘附性,避免在频繁的弯折和移动过程中因热熔胶膜的粘金属性不足,使导致镀锡扁平铜线从基材上脱落而裸露,进而被空气氧化,导致车用ffc线材报废,从而无法发挥其功能;另一方面,又要求其具有耐水解性,避免由于ffc线材直接暴露在自然环境中使用,热熔胶膜耐水解性差而导致其在空气中水汽的作用下溶胀开裂或者弯折处出现孔洞,而水汽又能通过开裂处或者孔洞进入ffc线材内部,导致镀锡扁平铜线被氧化进而导致ffc线材报废,从而无法发挥其功能。

4、车用ffc线材的热熔胶膜主要包括基材、由在基材上布施底涂液得到的底涂层及在底涂层上布施热熔胶得到的热熔胶层组成,因此热熔胶膜的粘金属性和耐水解性取决于底涂液和热熔胶。为了使热熔胶膜具有较好的粘金属性和耐水解性。现有技术一般采用聚酯树脂作为底涂液的基体树脂,同时将聚酯树脂和聚烯烃树脂按照一定的比例混合作为热熔胶的基体树脂,并在底涂液配方和热熔胶配方中添加异氰酸酯作为固化剂,以达到相应目的。但由于聚酯树脂中的酯基易水解,一方面影响底涂层和热熔胶层的耐水解性,使热熔胶膜的耐水解性变差,另一方面,聚酯树脂容易在自然环境中水汽的作用下溶胀,导致基材、底涂层和热熔胶层之间的粘附性变差,使得基材、底涂层与热熔胶层之间出现开裂,热熔胶膜的性能无法得到保证,同时使得热熔胶膜粘金属性也下降。进一步地,由于上述原因,现有车用ffc线材中的热熔胶膜难以满足如沿海地区和南方夏季等高湿热的环境长期使用要求。

技术实现思路

1、本发明的目的在于提出一种车用ffc线材的热熔胶膜,其同时具有优异的粘金属性和耐水解性,以克服现有技术的不足。

2、本发明的第二目的在于提出一种车用ffc线材的热熔胶膜的制备方法,制备方法简单,操作性强,确保得到的车用ffc线材的热熔胶膜具有优异的粘金属性和耐水解性,满足高湿热环境的长期使用要求。

3、为达此目的,本发明采用以下技术方案:

4、一种车用ffc线材的热熔胶膜,包括由下至上依次连接的基材、底涂层和热熔胶层,所述底涂层由底涂液在基材布施得到,所述热熔胶层由热熔胶在底涂层布施得到;

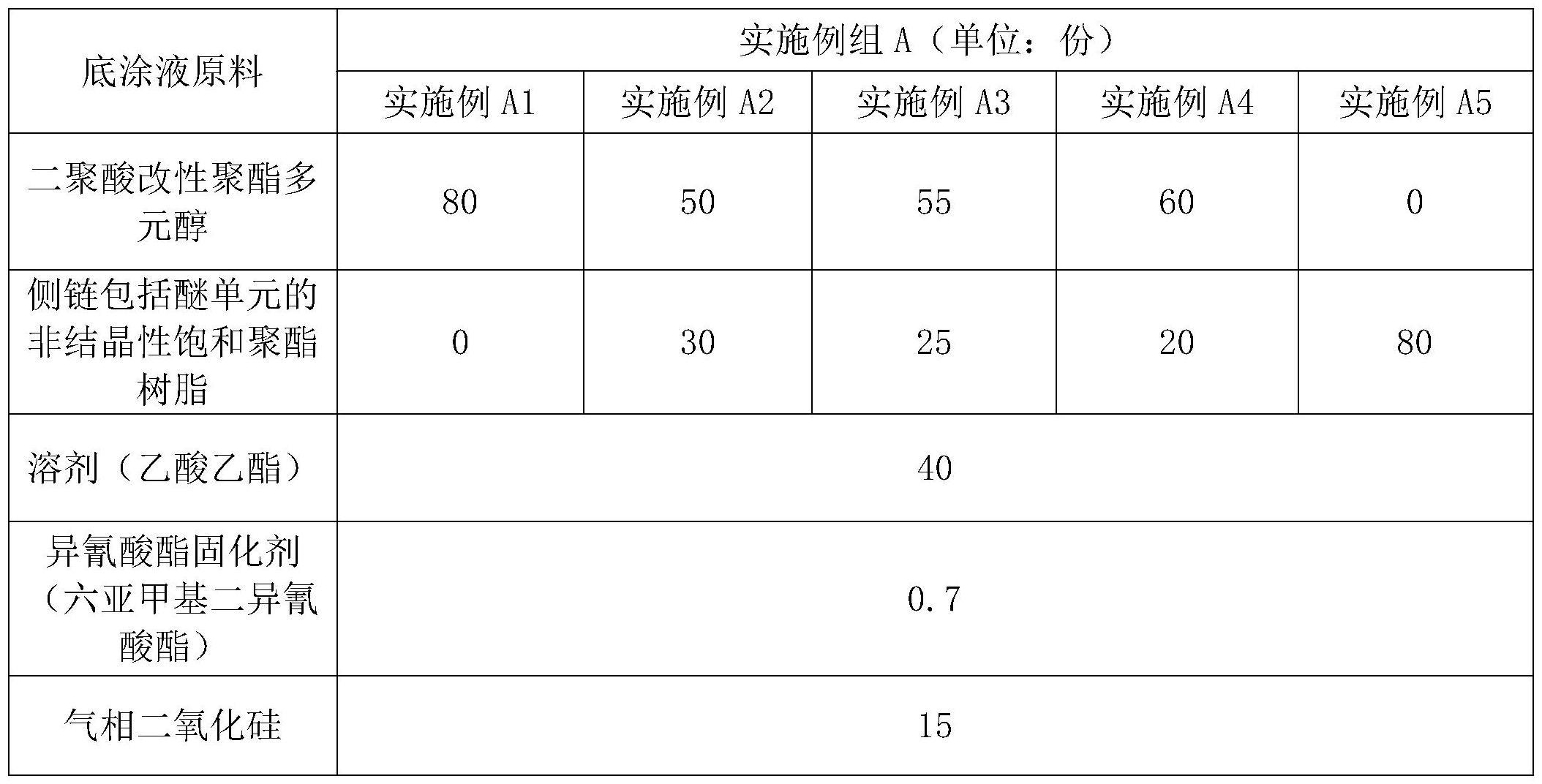

5、按照质量份数计算,所述底涂液包括二聚酸改性聚酯多元醇50~60份、非结晶性饱和聚酯树脂20~30份、气相二氧化硅10~20份、异氰酸酯固化剂0.5~1份和溶剂40~50份,其中,所述非结晶性饱和聚酯树脂的侧链包括醚单元;

6、按照质量份数计算,所述热熔胶包括聚碳酸亚丙酯二醇50~60份、抗水解剂2~5份、水性封闭型异氰酸酯固化剂0.05~0.3份、填料10~15份、助溶剂10~15份和水30~50份;

7、所述聚碳酸亚丙酯二醇包括碳酸酯基,且按照质量百分比计算,所述聚碳酸亚丙酯二醇中碳酸酯基的含量为20~30%。

8、进一步地,所述热熔胶还包括聚己内酯型聚氨酯;

9、按照质量份数计算,所述热熔胶包括聚碳酸亚丙酯二醇50~60份、抗水解剂2~5份、聚己内酯型聚氨酯20~30份、水性封闭型异氰酸酯固化剂0.05~0.3份、填料10~15份、助溶剂10~15份和水30~50份。

10、进一步地,按照质量百分百计算,所述聚碳酸亚丙酯二醇中的碳酸酯基的含量为25%,羟值为35~40mgkoh/g,粘度为4000~6000mpa.s/40°,且按照质量百分比,所述聚碳酸亚丙酯二醇中的含水量<0.05%;

11、所述二聚酸改性聚酯多元醇的摩尔质量为1500~2500g/mol,羟值为50~60mgkoh/g,酸度值为<0.8mgkoh/g,且按照质量百分比,所述二聚酸改性聚酯多元醇的含水量<0.1%。

12、进一步地,所述水性封闭型异氰酸酯固化剂为水性封闭型异佛尔酮二异氰酸酯;

13、所述异氰酸酯固化剂为异佛尔酮二异氰酸酯和六亚甲基二异氰酸酯中的任意一种或两种的组合。

14、进一步地,所述抗水解剂为聚碳化二亚胺。

15、进一步地,所述填料包括磷系阻燃剂和气相二氧化硅;

16、按照质量份数计算,所述热熔胶包括聚碳酸亚丙酯二醇50~55份、抗水解剂5份、聚己内酯型聚氨酯20~25份、水性封闭型异氰酸酯固化剂0.1份、磷系阻燃剂2~4份、气相二氧化硅8~11份、助溶剂10~15份和水40~50份。

17、进一步地,所述磷系阻燃剂包括磷酸三苯酯、磷酸乙苯基苯基酯、磷酸叔丁基苯二基酯、四芳基亚芳基双磷酸酯、间苯二酚磷酸酯和四苯基双酚a-二磷酸酯中的任意一种或多种的组合。

18、进一步地,所述助溶剂为丁基溶纤剂。

19、进一步地,所述基材为芳纶膜;

20、所述芳纶膜的厚度为25~50μm;所述底涂层的厚度为1~5μm;所述热熔胶层的厚度为30~50μm。

21、一种车用ffc线材的热熔胶膜的制备方法,用于制备上述的一种车用ffc线材的热熔胶膜,包括以下步骤:

22、a.制备底涂液:按配比将二聚酸改性聚酯多元醇、非结晶性饱和聚酯树脂和溶剂混合并分散后,加入配方量的气相二氧化硅进行研磨,得到预制物ⅰ;

23、b.制备热熔胶:

24、步骤b1,按配比将聚己内酯型聚氨酯和助溶剂混合并分散,在分散的过程中加入配方量的填料和抗水解剂,得到混合物;

25、步骤b2,按配比将聚碳酸亚丙酯二醇和水加入乳化机中,边搅拌边加入混合物,得到预制物ⅱ;

26、c.涂布:

27、步骤c1,在预制物ⅰ中加入配方量的异氰酸酯固化剂,并搅拌分散均匀,得到底涂液,在基材上布施底涂液形成底涂层;

28、步骤c2,在预制物ⅱ加入配方量的水性封闭型异氰酸酯固化剂,并搅拌分散均匀,得到热熔胶,再在底涂层上布施热熔胶形成热熔胶层,制得车用ffc线材的热熔胶膜。

29、本技术实施例提供的技术方案可以包括以下有益效果:

30、1、通过二聚酸改性聚酯多元醇、非结晶性饱和聚酯树脂、气相二氧化硅、异氰酸酯固化剂和溶剂配合作用,一方面增加基材、底涂层和热熔胶层之间的粘附性,避免热熔胶层脱落或者底涂层发生开裂,确保热熔胶膜的性能,另一方面,提高了底涂层的耐水解性,进一步确保热熔胶膜的性能。

31、2、优选聚碳酸亚丙酯二醇作为热熔胶的基体树脂。聚碳酸亚丙酯二醇是在小分子多元醇的引发下,二氧化碳和环氧丙烷共聚制备得到,由于其分子内含有大量的碳酸酯基,赋予其较高的内聚能,使其具有优异的粘附性;同时,由于其分子内含有大量的醚基,赋予其较好的亲水性,使其具有优异的耐水解性,将其添加至配方中,使热熔胶布施后得到的热熔胶层与底涂层粘附性强以外,还具有优异的耐水解性和粘金属性,从而确保热熔胶膜的耐水解性和粘金属性。

32、3、碳酸酯基-o-(c=o)o-的比例为20~30%,保证聚碳酸亚丙酯二醇具有较好的亲水性的前提下,由于碳酸酯基-o-(c=o)o-的含量足够高,也确保了聚碳酸亚丙酯二醇的粘结强度,同时,由于碳酸酯基本身不容易发生水解,确保热熔胶层的耐水解性和粘金属性,同时由于碳酸酯基本身不容易发生水解,确保产品的使用稳定性。

- 还没有人留言评论。精彩留言会获得点赞!