一种防止高钴硬质合金烧结变形的方法与流程

本发明属于硬质合金生产,具体为一种防止高钴硬质合金烧结变形的方法。

背景技术:

1、硬质合金作为工业牙齿,广泛应用于各行各业,硬质合金是指由难溶金属碳化物和粘结金属(钴、镍、铁)通过粉末冶金的方法制成的复合材料。而高钴(钴含量≥15wt%)硬质合金广泛的应用于冷镦、冲压等行业。硬质合金一般是通过制备混合料,利用模具压制成压坯,再经过高温烧结成型,烧结温度1380℃~1500℃高于粘结金属的熔点,随着烧结温度的升高,粘结金属液相也越多,高钴合金尤其明显,钴液相增多,液态钴在重力的影响下,容易出现自上而下的位移,最终产品在冷却后固化,产品出现大小头的情况,长径比大的也容易产生弯曲变形,最终影响产品尺寸合格率。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种防止高钴硬质合金烧结变形的方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种防止高钴硬质合金烧结变形的方法,包括如下步骤:

4、s1、球形金属氧化物补碳煅烧;

5、s2、在高钴硬质合金烧结时,将补碳煅烧后的球形金属氧化物填充在高钴硬质合金压坯四周,球形金属氧化物的填充高度为高钴硬质合金压坯的60~70%。

6、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s1中,球形金属氧化物包括氧化铝、氧化锆、氧化钇。

7、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s1中,将球形金属氧化物和炭黑按质量比1:1~2混合后装入石墨盒煅烧,煅烧温度为1450~1500℃,煅烧时间为25~35min。

8、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s1中,煅烧后的球形金属氧化物和炭黑混合体进行过筛,并经压缩空气吹扫将其二者分离。

9、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,高钴硬质合金的钴含量≥15wt%。

10、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,在高钴硬质合金烧结时,先在容器底部平铺补碳煅烧后的球形金属氧化物,再放置高钴硬质合金压坯。

11、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,补碳煅烧后的球形金属氧化物的粒度为0.4~0.6mm。

12、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,先在容器底部平铺补碳煅烧后的球形金属氧化物的厚度为0.4~3.0mm。

13、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,高钴硬质合金压坯的长径比≥2。

14、作为本发明所述的一种防止高钴硬质合金烧结变形的方法的优选方案,其中:所述步骤s2中,烧结温度为1380~1420℃。

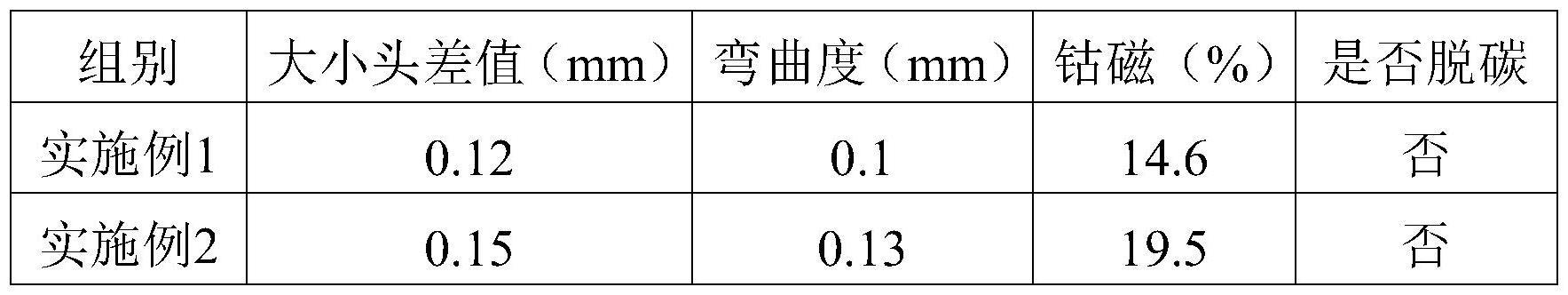

15、本发明的有益效果如下:

16、本发明提出一种防止高钴硬质合金烧结变形的方法,在高钴硬质合金烧结时,将补碳煅烧后的球形金属氧化物填充在高钴硬质合金压坯四周,当高钴硬质合压坯在烧结过程中,压坯随成型剂的脱除收缩,填充在四周的球形金属氧化物在重力的作用下,随着压坯收缩体积变小,球形金属氧化物失稳也发生位移,填充压坯收缩时体积变小产生的间隙,时刻对压坯产生支撑力,从而可以显著减少高钴硬质合金因产品钴含量过高在烧结过程中出现钴液相多引起的产生的下坠和弯曲变形,也可以避免产品出现钴磁偏低甚至脱碳的问题。

技术特征:

1.一种防止高钴硬质合金烧结变形的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s1中,球形金属氧化物包括氧化铝、氧化锆、氧化钇。

3.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s1中,将球形金属氧化物和炭黑按质量比1:1~2混合后装入石墨盒煅烧,煅烧温度为1450~1500℃,煅烧时间为25~35min。

4.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s1中,煅烧后的球形金属氧化物和炭黑混合体进行过筛,并经压缩空气吹扫将其二者分离。

5.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,高钴硬质合金的钴含量≥15wt%。

6.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,在高钴硬质合金烧结时,先在容器底部平铺补碳煅烧后的球形金属氧化物,再放置高钴硬质合金压坯。

7.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,补碳煅烧后的球形金属氧化物的粒度为0.4~0.6mm。

8.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,先在容器底部平铺补碳煅烧后的球形金属氧化物的厚度为0.4~3.0mm。

9.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,高钴硬质合金压坯的长径比≥2。

10.根据权利要求1所述的防止高钴硬质合金烧结变形的方法,其特征在于,所述步骤s2中,烧结温度为1380~1420℃。

技术总结

本发明属于硬质合金生产技术领域,具体涉及一种防止高钴硬质合金烧结变形的方法,在高钴硬质合金烧结时,将补碳煅烧后的球形金属氧化物填充在高钴硬质合金压坯四周,当高钴硬质合压坯在烧结过程中,压坯随成型剂的脱除收缩,填充在四周的球形金属氧化物在重力的作用下,随着压坯收缩体积变小,球形金属氧化物失稳也发生位移,填充压坯收缩时体积变小产生的间隙,时刻对压坯产生支撑力,从而可以显著减少高钴硬质合金因产品钴含量过高在烧结过程中出现钴液相多引起的产生的下坠和弯曲变形,也可以避免产品出现钴磁偏低甚至脱碳的问题。

技术研发人员:刘鑫,傅声华,肖森,陈维财,唐彦渊,钟志强

受保护的技术使用者:崇义章源钨业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!