一种从锂矿中回收锂的方法及其应用与流程

本发明属于新能源电池,具体涉及一种从锂矿中回收锂的方法及其应用。

背景技术:

1、锂元素是一种新型能源和战略资源,在锂电池、陶瓷、玻璃、铝冶炼、医药等工业领域得到了广泛应用。随着锂离子电池在电子设备、电动汽车等领域的广泛应用,对锂的需求量提升,对锂资源的开发利用提出了更高要求。

2、锂辉石、锂云母等伟晶岩矿石是应用于工业提锂的主要含锂矿物,现有提锂方法主要有:灰烧结法、硫酸盐法、硫酸法、氯化焙烧法和纯碱压煮法。其中,石灰烧结法存在耗能大、回收率低及对石灰的质量要求高等缺点;硫酸盐法依赖于昂贵的硫酸钾,采用硫酸钠等其他硫酸盐则难以保证锂的浸出率;硫酸法存在硫酸和碱消耗量大,对设备腐蚀性大等问题;氯化焙烧法容易产生氯化锂气态产物,收集难度大;纯碱压煮法对生产工艺条件及生产原料的要求较为苛刻,难以实现规模化应用。因此,现有提锂方法还存在能耗高、锂提取率低、对工艺条件要求高等缺陷。

3、此外,经矿石提锂、浸出得到的提锂溶液中,通常会含有其他金属元素,在进一步提锂纯化工艺中容易造成锂损失,也会降低锂的收率。为保证锂的提取率和纯度,相关技术采用萃取法对锂进行选择性萃取。常用的萃取剂是以磷酸三丁酯(tbp)为主的萃取体系,但通常需要加入三氯化铁作为协萃剂,且需要在酸性条件下才能实现高效萃取,容易造成设备腐蚀。

4、因此,还需要开发一种更为高效的从锂矿石中提取锂的方法,以促进锂的工业化高效提取。

技术实现思路

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种从锂矿中回收锂的方法,该方法锂回收率高,降低了对原料和工艺条件的要求。

2、本发明还提供了所述的从锂矿中回收锂的方法的应用。

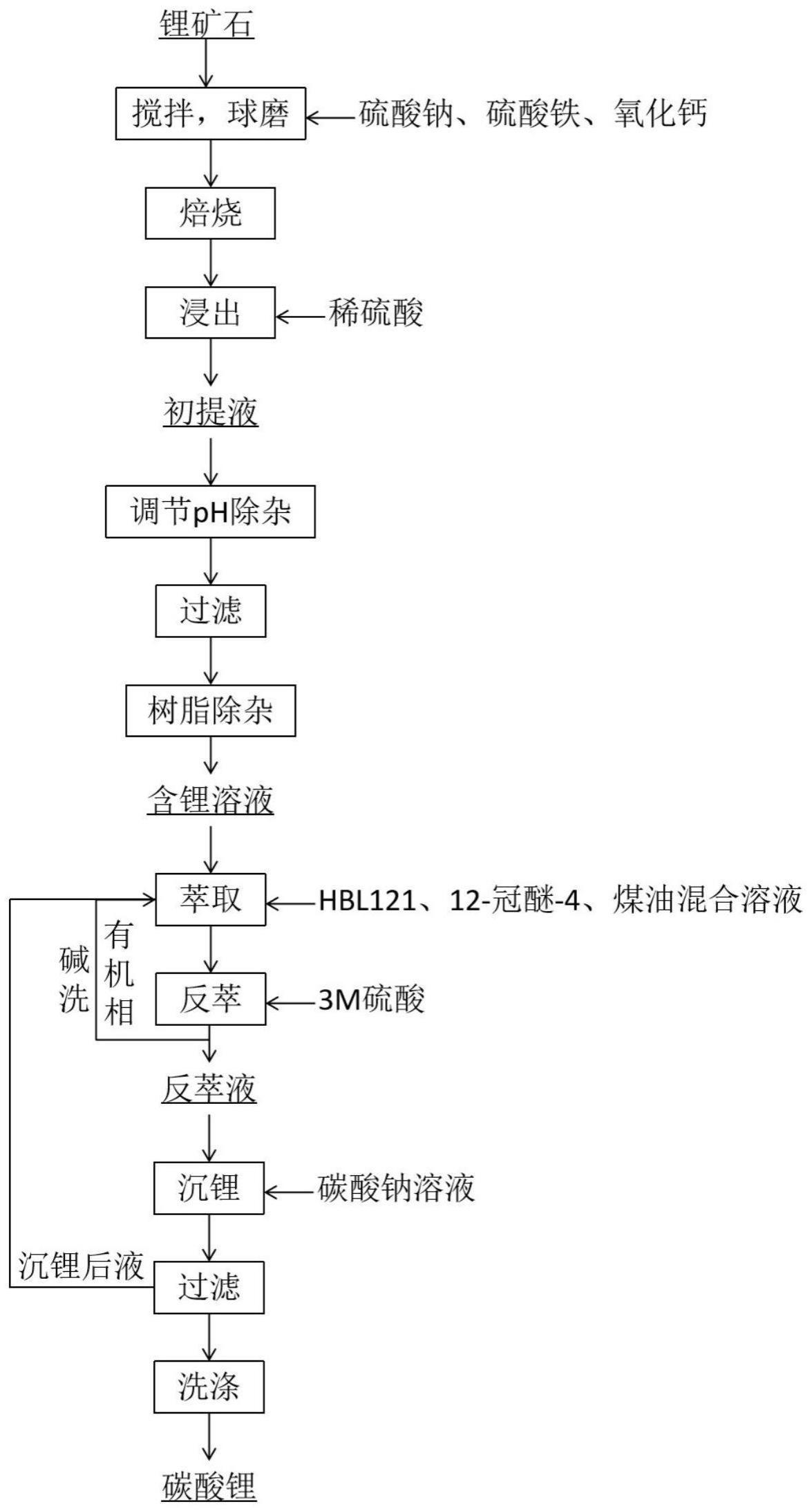

3、本发明的第一方面实施例涉及一种从锂矿中回收锂的方法,包括以下步骤:

4、将锂矿石、硫酸钠、硫酸铁、氧化钙混合,得混合料;

5、将所述混合料进行焙烧,得焙烧料;

6、将所述焙烧料进行浸出,对所得浸出液除杂,得含锂溶液;

7、对所述含锂溶液进行萃取和反萃,得富锂溶液。

8、在焙烧过程可能进行了以下反应:

9、fe2(so4)3=fe2o3+3so3;

10、2li2al2si3o9(f,oh)+cao+so3=li2so4+li2o·al2o3·3sio2+caf2+al2o3·3sio2+h2o;

11、li2o·al2o3·3sio2+na2so4=na2o·al2o3·3sio2+li2so4。

12、本发明实施例的从锂矿中回收锂的方法,至少具有以下有益效果:

13、焙烧原料中,硫酸铁分解温度低,一般在480℃左右即开始分解为fe2o3和so3,而焙烧温度会明显高于硫酸铁的分解温度,在这种情况下,硫酸铁会先分解释放出so3,在cao存在下,二者可与锂矿石反应,生成硫酸锂和含锂氧化物,此部分含锂氧化物为原位生成,相对于锂矿石中原有的结合态锂而言,活化能更低,更容易与na2so4反应,进一步形成硫酸锂,由此,能够提高锂的收率。本发明实施例中,锂浸出率达94%以上,而一般的焙烧方法,锂浸出率一般不及90%。同时,由于上述反应更容易发生,可以在相对更低的焙烧温度下获得更高的锂转化率,降低了反应能耗。

14、通常,在锂矿石中还含有f元素,其容易在焙烧过程中形成hf气体,对设备腐蚀性大,也容易造成危害,并且会造成浸出液中氟浓度过高,增加了除氟的难度。本方法中,f与ca结合形成不溶的caf2,没有酸雾产生,且浸出液中基本不含氟离子,降低了提纯难度。

15、本发明实施例的方法所得焙烧产物中,除li2so4以外,其余主要为不溶氧化物形态,后续浸出时,al等杂质元素含量低,利于得到高纯度的含锂溶液。

16、与一般的硫酸盐法需要使用硫酸钾相比,本发明实施例的方法所采用的硫酸钠、硫酸铁、氧化钙价格更为便宜,且锂提取率高,大大降低了提锂成本。

17、根据本发明的一些实施方式,所述混合料中,硫酸铁、硫酸钠、氧化钙的总质量与锂矿石的质量比为0.5-3:1。

18、根据本发明的一些实施方式,所述混合料中,硫酸铁、硫酸钠、氧化钙的总质量与锂矿石的质量比为1-3:1。

19、根据本发明的一些实施方式,所述混合料中,硫酸钠、硫酸铁、氧化钙的质量比为1:0.6-0.8:0.2-0.4。

20、通过控制原料配比范围,能够在更低的添加料(硫酸钠、硫酸铁和氧化钙)用量下获得高的锂转化率。可以理解,为促进反应进行,每种添加剂的用量宜过量于根据方程式预测的理论当量,在一定用量范围内,添加剂的用量可能与锂转化率成正比,但添加剂用量过高时可能会因原料过剩而难以进一步提升锂转化率。

21、根据本发明的一些实施方式,所述锂矿石为锂辉石、锂云母、锂黏土中的至少一种。既包括原始矿石,也包括原始矿石经常规提锂后剩余的矿渣。

22、根据本发明的一些实施方式,所述混合包括干法球磨。

23、根据本发明的一些实施方式,所述干法球磨的球料比为4-8:1,转速300-400rpm,球磨时间≥2h。通过球磨使反应物混合均匀,提高接触面积,进一步提高锂转化率。

24、根据本发明的一些实施方式,所述焙烧的温度为700-800℃,焙烧的时间为30-90min。

25、现有焙烧法的温度一般在900℃以上,本方法能在更低的焙烧温度下获得高锂转化率,且焙烧时间短,有效降低了能耗,能更好地保证提锂效率。

26、根据本发明的一些实施方式,所述浸出采用水或稀酸溶液进行。在浸出时,部分氧化钠溶解,会形成氢氧化钠,采用稀酸可以起到中和作用,减少铝的溶出。

27、需要说明的是,稀酸的浓度范围为本领域公知,比如,对于稀硫酸,硫酸质量分数通常低于10%;对于稀盐酸,盐酸质量分数通常低于20%。

28、根据本发明的一些实施方式,所述稀酸为稀硫酸。

29、根据本发明的一些实施方式,所述稀酸为稀硫酸,其中,硫酸的质量分数不超过5%,以减少其他金属元素的溶出,降低后续除杂的难度。

30、根据本发明的一些实施方式,所述浸出的ph为6-7。具体地,可以在浸出过程中不断补充稀酸溶液,使ph维持在上述范围,利于减少杂质元素溶出。

31、根据本发明的一些实施方式,对所得浸出液除杂的方法包括:加碱调ph。

32、进一步地,所述碱为氢氧化钠。

33、进一步地,加碱调ph至10-12。

34、根据本发明的一些实施方式,对浸出液除杂的方法还包括:在加碱调ph后,加入树脂进行除杂,用于去除钙、镁元素。

35、根据本发明的一些实施方式,所述除杂的树脂为pls850深度除钙镁树脂。

36、根据本发明的一些实施方式,所述加碱调ph后,进行固液分离,在液相中加入树脂进行除杂。

37、根据本发明的一些实施方式,所述含锂溶液中,li+含量≤10g/l。

38、根据本发明的一些实施方式,所述萃取的萃取剂包括hbl121、12-冠醚-4和稀释剂。

39、hbl121具有苯基磷酸结构,能够与12-冠醚-4形成配合物,同时12-冠-4的空穴大小(0.12-0.15nm)和li+的直径(0.12nm)相当,能很好地螯合li+,实现对锂的高选择性,提高萃取锂的效率和纯度。

40、hbl121与水亲和性好,能促进萃取相与水充分接触,提高锂的萃取率。

41、本发明萃取锂的收率高,远高于现有采用p204(烷基磷酸酯)萃取锂时仅能实现的80%的水平。

42、根据本发明的一些实施方式,所述hbl121、12-冠醚-4的质量比为1:0.5-0.8。在上述配比范围内,能有效利用极性的hbl121改善水相与萃取相之间的相容性,提高对li的萃取效果。

43、根据本发明的一些实施方式,所述hbl121、12-冠醚-4的总质量占所述萃取剂的质量分数为20%-40%。

44、根据本发明的一些实施方式,所述稀释剂为正己烷、正戊烷﹑正庚烷、石油醚、叔丁基甲醚、煤油、磺化煤油中的至少一种。

45、根据本发明的一些实施方式,所述萃取的萃取相比o/a为(0.5-2):1。若o/a比过低,影响锂的提取率,o/a比过高,对锂钠的分离效果会变差,反而会降低锂钠分离比。

46、根据本发明的一些实施方式,所述萃取的过程中进行震荡。

47、根据本发明的一些实施方式,所述萃取的时间为20-40min。

48、根据本发明的一些实施方式,所述萃取为多级逆流萃取。采用多级逆流萃取,可以在更低的o/a比下获得高的锂萃取率。

49、根据本发明的一些实施方式,所述多级逆流萃取为2-4级逆流萃取。

50、根据本发明的一些实施方式,所述萃取后的萃余液中,li+含量<10m/l。

51、根据本发明的一些实施方式,所述反萃用酸进行。

52、采用酸置换出li+后,因12-冠醚-4对氢离子的结合力不强,因而氢离子更容易与hbl121中的磷酸根结合,由此,也破坏了hbl121中苯基磷酸根与12-冠醚-4的配合物结构,实现了萃取剂的活化。因此,反萃后的有机相可以重复利用,无需另行活化。

53、进一步地,反萃后的有机相进行碱洗,以去除残余酸。

54、根据本发明的一些实施方式,所述反萃用酸为盐酸、硫酸中的至少一种。

55、根据本发明的一些实施方式,所述反萃用酸的浓度为1-8mol/l。

56、根据本发明的一些实施方式,所述反萃的萃取相比o/a为(1-15):1。

57、根据本发明的一些实施方式,所述反萃的萃取相比o/a为(5-12):1。

58、根据本发明的一些实施方式,所述反萃的过程中进行震荡。

59、根据本发明的一些实施方式,所述反萃的时间为15-30min。

60、根据本发明的一些实施方式,所述反萃采用多级逆流反萃。采用多级逆流反萃,能够在更高o/a比下富集锂,减少反萃剂的用量。

61、根据本发明的一些实施方式,所述多级逆流反萃为2-3级逆流反萃。

62、根据本发明的一些实施方式,所述富锂溶液中,li+含量≥30g/l,na含量<10mg/l。

63、根据本发明的一些实施方式,所述方法还包括:对所述富锂溶液进行沉锂,固液分离,得碳酸锂。

64、根据本发明的一些实施方式,所述沉锂采用碳酸盐或二氧化碳实现。

65、根据本发明的一些实施方式,所述碳酸盐为碳酸钠。

66、根据本发明的一些实施方式,所述碳酸锂的纯度达99.9%,满足电池级碳酸锂的纯度要求。

67、根据本发明的一些实施方式,所述固液分离后液相中,li+含量≤2g/l。

68、根据本发明的一些实施方式,所述固液分离后的液相回用于所述萃取和反萃工序中,能进一步提高锂的利用率。

69、本发明的第二方面实施例涉及所述的从锂矿中回收锂的方法在制备电池级碳酸锂或锂离子电池中的应用。

70、本发明实施例的方法能实现高的锂转化率和提锂纯度,能够实现以锂矿为原料制备电池级碳酸锂,沉锂后无需搅洗,缩短工艺流程,减少纯水用量,节约成本,促进了锂资源的高效回收利用,可用于锂离子电池的产业化制备。

- 还没有人留言评论。精彩留言会获得点赞!