一种冲压件去毛刺设备及其使用方法与流程

本发明涉及冲压生产,具体为一种冲压件去毛刺设备及其使用方法。

背景技术:

1、对于一般类型的冲床,在冲压生产的过程中,因冲压是通过模具对工件进行挤压裁断,所以冲压时难免会在工件上产生毛刺,且毛刺产生的部位位于冲压件的底部。由于人工去毛刺比较耗费人力,且工作效率不高,所以许多生产厂家采用机器对冲压件进行去毛刺工作。现有的去毛刺设备机器,由于需要保证机器连续运作,冲压件需要由传送带进行输送,所以大多数设备将砂轮或者砂带设置于传送带上方,使用机器进行去毛刺工作时,还需要先将冲压件进行翻转,保证冲压件的毛刺朝上,才能投入到去毛刺设备中,比较耗费人力和工时。现有解决技术中,在处理一些宽度较小的冲压工件时,只需在出料轨道后方设置略低于出料轨道的斜坡导板,冲压件在脱离出料轨道向下掉落至斜坡导板的过程中,自身会发生翻转,然后再进入去毛刺设备中。但是该方案不适用于一些宽度较大,或者重力分布不均匀的工件,宽度过大会导致翻转困难,重力分布不均匀的工件翻转过程很不稳定,可能无法翻转或者过量翻转。

2、为此,提出一种冲压件去毛刺设备及其使用方法。

技术实现思路

1、本发明的目的在于提供一种冲压件去毛刺设备及其使用方法,通过在出料轨道上方设置外壳,外壳内设置传送带一和磁力吸盘,在出料轨道一侧连接外壳二,外壳二内设置有砂带,传送带一远离冲床一端下方设有传送带二,传送带二上设有距离传感器;使冲压件经出料轨道移动至传送带一与磁力吸盘下方时,能够被磁力吸盘吸起,然后依靠磁力和传送带一的摩擦下,跟随传送带一向砂带移动,经过砂带上方时砂带进行磨削工作,使工件不必翻转将毛刺朝上即可直接进行去毛刺工作,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

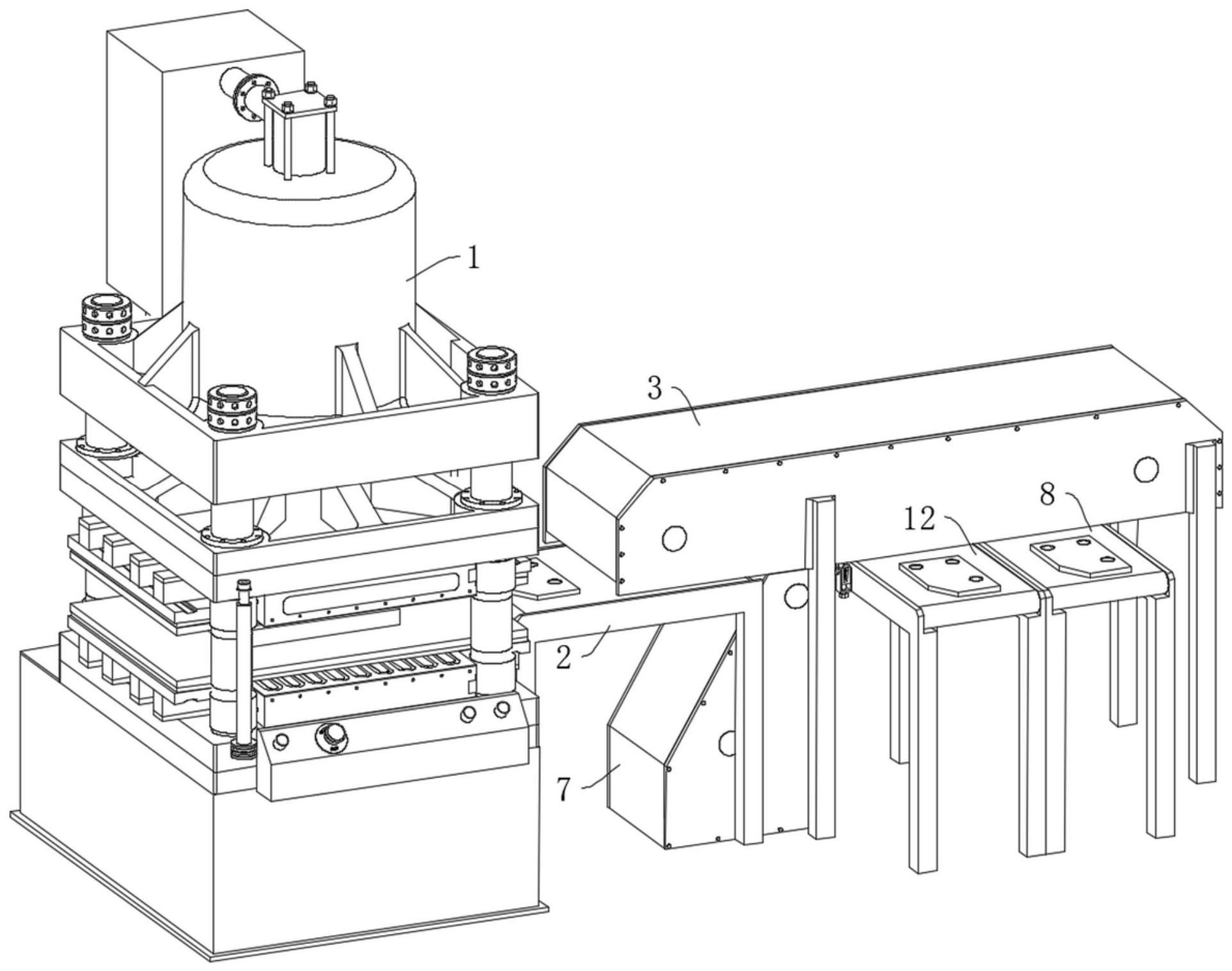

3、一种冲压件去毛刺设备及其使用方法,包括:

4、冲床,所述冲床一侧设有出料轨道,所述冲床上设有控制单元;

5、还包括:

6、去毛刺装置,所述出料轨道连接有去毛刺装置,所述去毛刺装置无需翻转冲压件即可快速去除铁质冲压件底部毛刺。

7、本发明中所述的冲床用于冲压铁质冲压平板件,冲床侧面设有出料轨道,冲床上设有取放冲压件的机器爪,机器爪将冲压件放至出料轨道后,通过出料轨道进行出料。对于一般类型的冲床,在冲压过程中难免会在工件上产生毛刺,且毛刺产生的部位位于冲压件的底部,进行去毛刺工作时,还需要先将冲压件进行翻转,然后才能使毛刺朝上投入去毛刺设备中。进行去毛刺工作。本发明将去毛刺装置连接在出料轨道后方,且无需对工件进行翻转,可以直接对工件底部的毛刺进行去除。

8、优选的,所述去毛刺装置包括传送装置、磨削装置和下料装置;

9、所述传送装置包括外壳一、传送带一和磁力吸盘,所述出料轨道上方设有外壳一,所述外壳一内设有传送带一,所述传送带一内设有用于吸取铁质冲压件的磁力吸盘,所述磁力吸盘为可调节磁力的电磁吸盘,所述磁力吸盘与控制单元电性连接;

10、所述磨削装置包括砂带和外壳二,所述出料轨道一侧连接有外壳二,所述外壳二内设有砂带,所述砂带位于传送带一下方,所述砂带转动方向与传送带一转动方向相反;

11、所述下料装置包括传送带二,所述传送带一远离冲床一端下方设有用于出料的传送带二,所述传送带二上设有距离传感器,所述距离传感器与控制单元电性连接。

12、本发明主要的创新点在于倒置工作的去毛刺装置。冲压件离开冲床后进入出料轨道,然后移动到传送带一与磁力吸盘的下方,在冲压件靠近磁力吸盘时,磁力吸盘依靠磁力作用将冲压件吸起,然后冲压件在磁力吸盘的磁力作用与传送带一的摩擦力的作用下,跟随着传送带一向后方移动,移动至砂带上方时,砂带会将冲压件底部的毛刺磨削去除,过程中冲压件始终跟随传送带一移动,磨削结束后冲压件移动至传送带二上方,距离传感器检测到工件后,反馈到控制单元,控制单元控制磁力吸盘降低磁力,使冲压件下落至传送带二上进行出料。

13、优选的,所述磁力吸盘与传送带一之间活动设有用于防止传送带一摩擦磁力吸盘的不锈钢板,所述不锈钢板两端设有用于避免刮伤传送带一的平滑过渡的侧壁,所述传送带一为非铁磁材料。

14、磁力吸盘位置是固定的,冲压件被磁力吸起后依靠冲压件表面与传送带一间的摩擦力,与传送带一一起移动,传送带一在移动的过程中会与磁力吸盘产生摩擦,为避免传送带一与磁力吸盘接触磨损导致设备寿命降低,所以在传送带一与磁力吸盘间设置不锈钢板,将磁力吸盘与传送带一分隔开。不锈钢板表面进行平整光滑处理,降低不锈钢板与传送带一的摩擦,同时,不锈钢板两端还延伸有光滑过渡的侧壁,避免不锈钢板两端太过锐利,刮伤或者划伤传送带一。另外,由于不锈钢板的一侧为磁力吸盘,不锈钢板制作时还要经过消磁处理,避免不锈钢板影响到磁力吸盘的工作。同时,传送带一的表面材质为pvc材质,且表面设有用于增加摩擦力的防滑花纹,以增加传送带一表面与冲压件间的摩擦力,充分保证冲压件与传送带一不产生相对位移,保证磨削去毛刺工作稳定进行。

15、优选的,所述磁力吸盘与不锈钢板间设有用于避免冲压件撞击损坏磁力吸盘的缓冲装置。

16、由于冲压件大小尺寸不相同而且是间隔输送,所以不锈钢板的设置只能是一块具有一定强度的平整钢板,如果设置多块钢板共同使用,会出现冲压件卡在两块钢板间的可能,进而,不锈钢板的长度需要与磁力吸盘和传送带一的长度相匹配,当磁力吸盘吸取冲压件时,冲压件会撞击不锈钢板,可能会在不锈钢板上产生较大的振动,过大的振动会导致传送带一表面出现损伤,甚至会导致不锈钢板变形,所以在设置了不锈钢板的基础上,在不锈钢板与磁力吸盘间设置缓冲缓冲装置,将冲压件的冲击力通过缓冲装置进行卸力;不锈钢板一侧是磁力吸盘,增加的缓冲装置也避免冲压件撞击损坏磁力吸盘。

17、优选的,所述缓冲装置为油压缓冲器,所述油压缓冲器在不锈钢板上方均匀分布设置。

18、具有缓冲效果的机构或者零部件多种多样,可以选择弹簧或者橡胶垫,考虑到本发明中磁力吸盘需要克服冲压件的重力将冲压件吸起,所以在工作中,缓冲装置的工作负荷还是比较大的,相比于弹簧与橡胶垫,油压缓冲器更适用于冲击较大的工况,在该类工况下,油压缓冲器能起到更好的缓冲作用,相比于一般弹簧与橡胶垫也更为耐用。另外,油压缓冲器还需在不锈钢板上均匀分布设置,从而将冲击力均匀分散,降低冲击对不锈钢板的影响。

19、优选的,所述磁力吸盘分为多个区域,砂带上方区域的磁力最大,最大磁力区域用于保证冲压件在去毛刺时能相对传送带一保持固定。

20、为使设备能好运行,避免出现砂带将冲压件甩出去的情况,在冲压件进行磨削时,需要保证冲压件相对传送带一保持固定,才能保证磨削工作能稳定进行。本发明中的磁力吸盘为电磁吸盘,可以对吸盘的磁力进行调节,所以对磁力吸盘进行分区设置,以对冲压件实现更为精准的控制。工作中磁力吸盘在吸取冲压件及冲压件在进行磨削工作时,需要提供较大的磁力,砂带后方只要保证能稳定输送即可,所以在砂带上方的磁力吸盘的区域设置为磁力最大的区域,且工作时始终处于大磁力工作状态;考虑到当磁力越大时,传送带一与不锈钢板间的摩擦力也会增大,所以后方区域设置为磁力稍弱的区域,在保证输送工作正常的同时降低传送带一与不锈钢板的摩擦,降低损耗。

21、优选的,所述传送带二与外壳二间设有传送带三,所述传送带三上设有用于检测冲压件毛刺是否去除干净的检测装置;

22、所述检测装置包括支架、横杆、弹簧和压力传感器,所述传送带三侧面连接有支架,所述支架内活动连接有用于检测毛刺的横杆,所述横杆下方设有弹簧,所述支架顶端设有与横杆相接触的压力传感器,所述压力传感器与控制单元电性连接。

23、检测装置用于检测冲压件的去毛刺情况,通过在传送带一下方设置横杆,冲压件冲压件经过横杆上方时,如果毛刺去除不到位或者没有去除,则毛刺凸起部分会挤压横杆,横杆两端接触有压力传感器,传感器处于常开状态,当横杆被下压时,横杆与压力传感器相分离,压力传感器检测不到压力后,控制单元会收到反馈,控制传送带三上方区域的磁力吸盘降低磁力,使冲压件掉落至传送带三上,传送带三将去毛刺不合格的冲压件运输到后方,等待人工处理。同时,因为检测装置是通过检测冲压件的厚度来判定冲压件毛刺是否去除合格的,所以该装置还可以用于检测因冲压变形,工件上有凹陷或者凸起的工件,也能根据上述步骤将冲压变形的工件与合格工件分隔开。

24、优选的,所述横杆上设有滚筒,所述冲压件经过滚筒上方时,滚筒会滚动接触毛刺。

25、增加滚筒主要用于降低毛刺与横杆的摩擦,当横杆接触到凸起较为严重的毛刺,冲压件可能会卡在横杆上方,从而导致设备运行故障,影响生产;同时,滚筒的增加使得毛刺与横杆的滑动摩擦变为滚动摩擦,可以大幅降低毛刺对横杆的刮伤或者划伤的情况,避免横杆损坏,提高其工作寿命。

26、优选的,所述支架与传送带三之间设有支架二,所述传送带三固定连接有支架二,所述支架二内滑动连接有支架一,所述支架二侧面设有固定支架一的螺栓一,所述支架二底部设有用于调节支架一高度的螺栓二。

27、当冲床冲压不同规格的冲压件时,可以通过调节出料轨道与传送带一的高度距离,以满足不同厚度的冲压件的冲压工作,此种情况下出料轨道与传送带一高度的调节不要特别精细,只需进行粗略调节即可,但是在同一批冲压件的生产中,由于各种原因,比如砂带磨损、冲压件原料间的厚度误差,可能会导致横杆的检测出现误差,所以需要对横杆进行相对精准的调节。同时,基于基本工况,横杆的高度也需要有较为精准的调节机制,因为毛刺的高度相对于冲压件的厚度来说,是比较小的,如果横杆高度不能得到精准调节的话,检测准确率就会很低。上述螺栓一用于固定支架一,螺栓二用于调节支架一的高度,两者配合可以实现较为精准的高度调节,以适应更多的工况。

28、与现有技术相比,本发明的有益效果为:

29、1、本发明通过在出料轨道上方设置外壳,外壳内设置传送带一和磁力吸盘,在出料轨道一侧连接外壳二,外壳二内设置有砂带,传送带一远离冲床一端下方设有传送带二,传送带二上设有距离传感器;使冲压件经出料轨道移动至传送带一与磁力吸盘下方时,能够被磁力吸盘吸起,然后依靠磁力和传送带一的摩擦下,跟随传送带一向砂带移动,经过砂带上方时砂带进行磨削工作,对于宽度较大且不适合使用机器翻转进行去毛刺的冲压件,本发明可以使工件不必翻转将毛刺朝上即可直接进行去毛刺工作,满足多种类型的铁质冲压件的去毛刺需求。

30、2、本发明通过在传送带一与磁力吸盘间活动设置不锈钢板,在不锈钢板与磁力吸盘间设置油压缓冲器;使得冲压件上升时,对传送带一产生的冲击力可以传递到油压缓冲器上,油压缓冲器受到冲击后压缩进行缓冲,降低冲压件对磁力吸盘产生的不良撞击影响,保证设备使用寿命。

31、3、本发明通过在传送带二与外壳二间设有传送带三,在传送带三侧面连接有支架,支架内活动连接有横杆,横杆下方设有弹簧,支架顶端设有与横杆相接触的压力传感器,压力传感器与控制单元电性连接;使得设备具备检测毛刺是否去除干净的功能,带有毛刺的冲压件经过横杆上方时,会将横杆向下挤压,横杆与压力传感器相分离,压力传感器检测不到压力后,控制单元会收到反馈,控制传送带三上方区域的磁力吸盘降低磁力,使冲压件掉落至传送带三上,传送带三将去毛刺不合格的冲压件运输到后方,以区分不合格品,避免人工检查耗费工时。

- 还没有人留言评论。精彩留言会获得点赞!