混凝土泵车用板环制作配方、配方应用及工艺的制作方法

本发明涉及混凝土泵耐磨板和切割环(以下简称:板环),具体为混凝土泵用板环制作配方、配方应用及工艺。

背景技术:

1、混凝土泵车用眼镜板和切割环有剪切耐磨层和钢坯体两部分。其中,耐磨层在眼镜板和切割环相互剪切时起到抗耐磨、抗冲击、抗崩裂的作用;钢坯体是焊接镶嵌耐磨层的主体,主要是安装固定在泵车体上的作用。混凝土输送泵车上主要是输送泵系统,特别是泵送系统用的眼镜板和切割环,是混凝土剪切的重要部件,更是该设备关键的易损件,眼镜板和切割环的使用寿命是混凝土输送泵车设备整体品质的重要指标。由于输送过程中在输送泵口需要经过高压的混凝土,会产生强力的摩擦力,而且切割环与眼镜板由于进料和送料往返的交替运行在两个输料孔之间,眼镜板和切割环的剪切面需要承受频繁的变换冲击,导致眼镜板和切割环的剪切面会很容易形成凹坑或崩块,最后漏浆导致报废;输料孔内壁经过高压的混凝土会磨损严重。这就大大降低了眼镜板和切割环的使用寿命和混凝土输送泵的使用效率。因此,它不但要具有抗冲击、抗疲劳等性能,还要具有很好的耐磨性能和抗崩裂性能。

2、目前,混凝土输送泵车用的眼镜板和切割环大都采用的是:在钢坯体上用铜钎焊条将硬质合金块焊接镶拼在一起,作为剪切耐磨面;其输料孔内壁采用堆焊法增强其硬度。这种的制作方法,确实具有一定的耐磨性能,但生产工序多,成本较高,而且存在其耐磨面的硬度不均匀、不一致和输料孔内壁不够耐磨等缺陷。尤其是产品在使用过程中,当输送泵输送压力高、冲击力很大时,眼镜板和切割环相互作用将增强,在对混凝土浆做剪切时,由于耐磨面焊接硬质合金块采用的铜钎焊条材质本身的硬度就很低,以及输料孔内壁的堆焊也达不到较硬的硬度。因此,硬质合金组合体块之间的铜钎焊条和输料孔内壁,由于焊接的硬质合金组合体之间或与钢坯体间粘结不够牢固,在使用过程中容易在焊缝处出现磨损严重,从而导致硬质合金组合体崩块,甚至脱落,特别是在眼镜板的鼻梁部位,会发生掉块和断裂现象;输料孔内壁磨损严重,严重影响了眼镜板和切割环的使用寿命以及混凝土泵车的使用效率。

3、基于此,本申请提出一种混凝土泵车用板环制作配方、配方应用及工艺来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了混凝土泵车用板环制作配方和制备工艺,使其板环工作面和本体为一个整体,通过淬火工艺增加了所有工作面和混凝土有接触部位的硬度和耐磨度,而且淬火层高达6~8mm,大大提高了板环的使用寿命。

2、为实现上述目的,本发明提供如下技术方案:

3、混凝土泵用板环制作配方,所述配方包括以下化学成分:c、si、mn、cr、ni、mo、v、cu、fe。

4、进一步,所述配方的化学成分重量百分比分别为:c:0.45-0.5;si:0.5-0.9;mn:0.9-1.2;cr:1.5-1.8;ni:0.2-0.3;mo:0.2-0.3;v:0.2-0.3;cu:0.1-0.3;其余为fe。

5、混凝土泵用板环制作配方的应用,所述混凝土泵车用板环制作配方被应用于制备眼镜板或切割环。

6、混凝土泵用板环制作工艺,采用应用于制备眼镜板/切割环的混凝土泵车用板环制作配方进行制备,包括以下步骤:

7、s1、铸造毛坯:

8、将清一色纯净的废铁熔炼成钢水后加入除废铁以外的其他配方熔炼得到配方合格的钢水,浇注配方合格的钢水至模具后冷却成毛坯,清理毛刺后将毛坯置入热处理炉中加热并保温一定时长后冷却至室温,再经抛光后入库待加工;

9、s2、毛坯粗加工:

10、按要求把毛坯用加工中心和数控车床等设备进行粗加工;

11、s3、半成品局部淬火:

12、将粗加工好的半成品毛坯置于专用的淬火设备中使其工作面迅速升温,再喷淋降温快速冷却使半成品毛坯的工作面形成淬火层,淬火后再将毛坯置于热处理炉中并保温一定时长后去应力,待冷却至室温后抛光涂漆;

13、s4、磨面除锈包装:

14、使用平面磨床将已涂油漆的板环件的工作面磨平至规定尺寸,使用防锈液将磨好的板环件清洗干净并用热缩膜包装好入库。

15、进一步,所述s1中的热处理温度为900-950℃,保温时长为2-3h。

16、进一步,所述s1中的冷却为风冷。

17、进一步,所述s3中的淬火温度为950-1100℃。

18、进一步,所述s3中的回火温度为250-300℃,保温时长为2-3h。

19、进一步,所述s3中半成品毛坯的工作面经淬火处理后得到淬火层具体为:表层深度为6-8mm的致密耐磨淬火层。

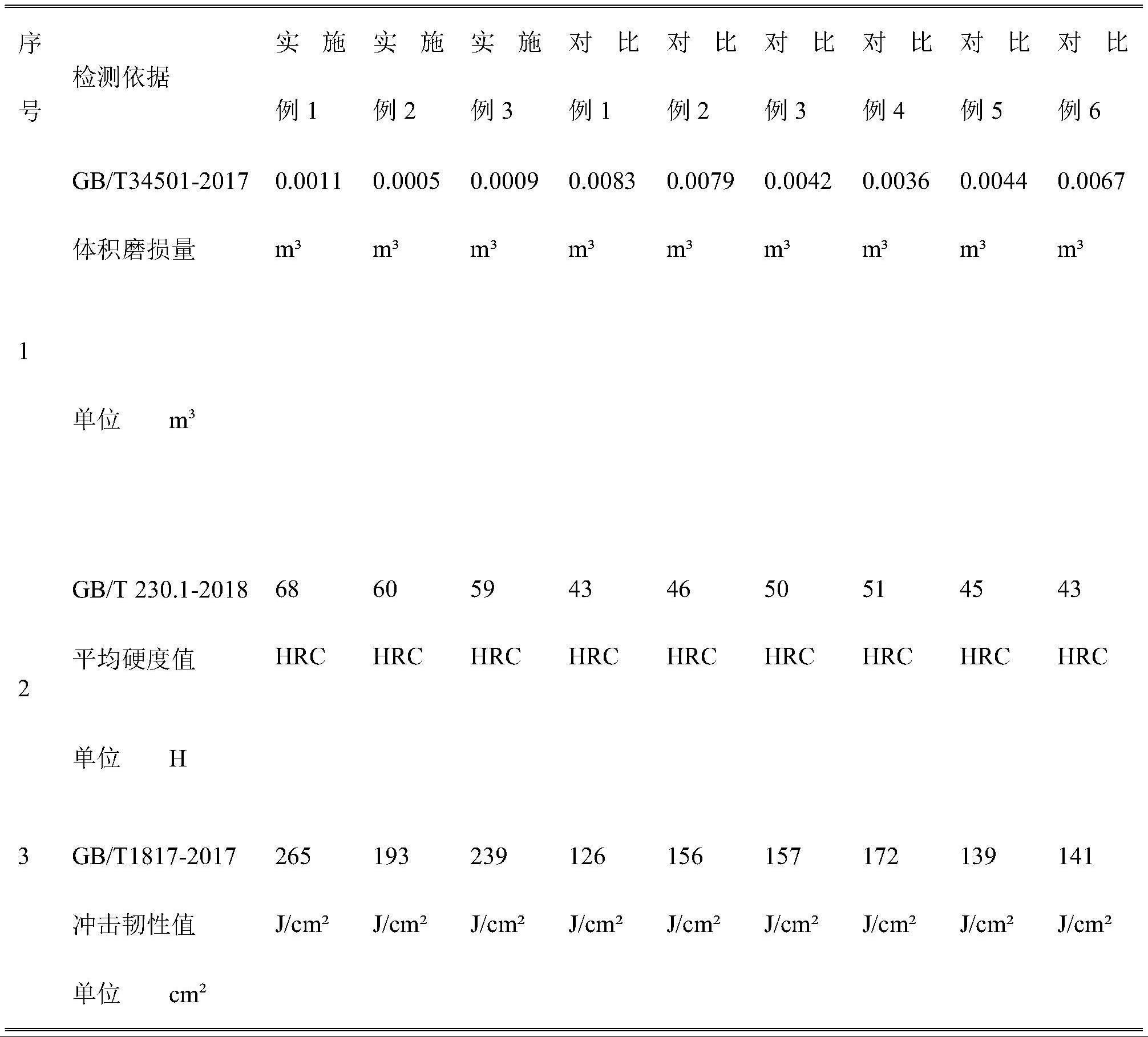

20、进一步,半成品毛坯的工作面通过所述s3中的淬火处理后形成的淬火层,其表面硬度达到60-70hrc,耐磨度提高至未淬火前的20倍以上。

21、与现有技术相比,本申请的技术方案具备以下有益效果:

22、1、该混凝土泵车用板环制作配方,配方化学成分是板环毛坯后续加工表面淬火及提高产品使用寿命的基础,淬火后板环毛坯的工作面耐磨效果以及耐冲击效果均与毛坯中的配方化学成分有密切关系。合理化学成分的使板环毛坯本体具有高强度的耐磨性和韧性,又能在淬火后其未淬火工作面具有较高的耐冲击和韧性,通过控制板环毛坯中的化学成分配比,可以显著提高合金的力学性能,使其更适用于高强度和高负荷高耐磨的工程应用。

23、2、该混凝土泵车用板环制作工艺,之所以通过铸造工艺制造板环毛坯,因为铸造可以在熔炼的过程中加入适量的耐磨合金元素,使其板环毛坯本体具备较高的耐磨性能;对板环毛坯工作面进行高频淬火,可以提高工作面的硬度,进一步的提高工作面的耐磨性,如果没有板环毛坯本体的耐磨合金元素的作用,板环毛坯的工作面硬度再高也不会使产品具有较好的耐磨性。

技术特征:

1.混凝土泵车用板环制作配方,其特征在于:所述配方包括以下化学成分:c、si、mn、cr、ni、mo、v、cu、fe。

2.根据权利要求1所述的混凝土泵车用板环制作配方,其特征在于:所述配方的化学成分重量百分比分别为:

3.混凝土泵车用板环制作配方的应用,其特征在于,所述权利要求2中混凝土泵车用板环制作配方被应用于制备眼镜板或切割环。

4.混凝土泵车用板环制作工艺,其特征在于,采用如权利要求3所述的应用于制备眼镜板/切割环的混凝土泵车用板环制作配方进行制备,包括以下步骤:

5.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:所述s1中的热处理温度为900-950℃,保温时长为2-3h。

6.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:所述s1中的冷却为风冷。

7.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:所述s3中的淬火温度为950-1100℃。

8.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:所述s3中的回火温度为250-300℃,保温时长为2-3h。

9.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:所述s3中半成品毛坯的工作面经淬火处理后得到淬火层具体为:表层深度为6-8mm的致密耐磨淬火层。

10.根据权利要求4所述的混凝土泵车用板环制作工艺,其特征在于:半成品毛坯的工作面通过所述s3中的淬火处理后形成的淬火层,其表面硬度达到60-70hrc,耐磨度提高至未淬火前的20倍以上。

技术总结

本发明涉及混凝土泵车用板环制作配方,所述配方包括以下化学成分:C、Si、Mn、Cr、Ni、Mo、V、Cu、Fe;本发明还提出混凝土泵用板环制作配方的应用,混凝土泵车用板环制作配方被应用于制备眼镜板或切割环;本发明还涉及混凝土泵用板环的制作工艺,本工艺包括:铸造板环毛坯、板环毛坯粗加工、工作面淬火处理、磨面、防锈处理、包装步骤。该板环的制备工艺,对板环毛坯工作面进行高频淬火,可以提高工作面的硬度,进一步的提高工作面的耐磨性,如果没有板环毛坯本体的耐磨合金元素的作用,板环毛坯的工作面硬度再高也不会使产品具有较好的耐磨性和抗冲击性。

技术研发人员:陈波

受保护的技术使用者:谷城展旺机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!