一种小方坯连铸生产超低碳钢的控制方法与流程

本发明涉及超低碳钢冶炼,具体涉及一种小方坯连铸生产超低碳钢的控制方法。

背景技术:

1、一般地,钢中碳的质量分数小于0.08%的钢称为超低碳钢,而超低碳钢的线棒材包含电缆钢、焊丝钢、钢棉钢、电极钢、工业纯铁等,它们广泛应用于通讯、电子、电力和家居制品等领域,市场前景广阔,且一般具有较高的经济效益。

2、受制于浇铸性等问题,国内生产超低碳钢线棒材的主流方式为:采用板坯连铸生产,然后将板坯切割为200×200mm2断面以下的方坯,再轧制成盘条或棒材。由于减少了板坯的切割环节,小方坯连铸工艺生产超低碳钢更具有成本优势。同时,可减少超低碳钢线棒材全流程生产过程中的碳排放,生产过程更绿色、环保。但小方坯受结晶器断面(<170×170mm2)的限制,浸入式水口外径通常不超过80mm。此外,超低碳钢存在一种特性,即用铝脱氧后易在钢中生成残留的al2o3,而al2o3的熔点高,浇铸过程中易在浸入式水口内结瘤,进而造成水口堵塞断浇。为降低结瘤堵死浸入式水口的风险,故需要将浸入式水口内径尽量加大,而这又会造成浸入式水口受外径的限制,水口的壁厚偏薄,从而使得浸入式水口的使用寿命短。因此,可浇性及浸入式水口的使用寿命,是采用小方坯生产超低碳钢的连铸工序瓶颈。

3、因此,采用小方坯连铸工艺生产超低碳钢,需要一种能够同时满足连铸可浇性良好以及浸入式水口使用寿命较长两个条件的控制方法,来实现小方坯生产超低碳钢连铸工序的稳定、低成本生产。

技术实现思路

1、本发明要解决的技术问题:

2、炼钢生产超低碳钢使用160×160mm2断面的小方坯连铸机,钢水使用铝脱氧工艺,脱氧后钢水中会有al2o3残留,随着浇铸的进行,al2o3逐步凝固附着在浸入式水口的内壁。al2o3的熔点2040℃,远大于钢水温度,一旦凝固附着则无法再次熔解,会逐步长大形成结瘤物,最终将水口内壁堵死,使浇铸无法继续进行,造成超低碳钢在160×160mm2断面的小方坯连铸机上的可浇性极差。增大浸入式水口内径尺寸是一种能够改善水口结瘤堵死提高可浇性的有效方式,此方式在大方坯及板坯上已得到证实,但160×160mm2断面小方坯受结晶器尺寸的限制,浸入式水口外径存在极限尺寸,无法进一步扩大。而保持浸入式水口外径不变采用扩大内径的方式,则会造成浸入式水口壁厚的减薄,降低水口的使用寿命。因此采用小方坯连铸生产超低碳钢时,在提升可浇性及延长单中包使用寿命两个需求方面存在相互矛盾性,

3、为克服现有技术中存在的不足,本发明目的在于提供一种小方坯连铸生产超低碳钢的控制方法,解决小方坯连铸生产超低碳钢因浸入式水口结瘤堵塞无法浇铸的问题,同时保证连续生产时间达到330min以上。

4、为解决上述技术问题,本发明通过下述技术方案实现:

5、一种小方坯连铸生产超低碳钢的控制方法,所述控制方法在小方坯连铸过程中采用下述控制条件:

6、1)钢水采用rh炉真空处理后,控制其在中间包的增氧,中间包内的钢水氧含量在50-90ppm之间;

7、2)连铸时采用锆碳材质的整体浸入式水口,水口的内径在40-45mm之间;

8、3)控制整体浸入式水口渣线处的碳含量在6.5-8.5%之间;

9、4)整体浸入式水口的烘烤温度控制在1050-1100℃之间;

10、5)控制结晶器保护渣中碳含量在1.0-2.0%之间。

11、优选地,控制中间包内的钢水氧含量在50-70ppm之间,控制结晶器保护渣中碳含量在1.5-2.0%之间。

12、优选地,控制整体浸入式水口渣线处的碳含量在6.5-7.5%之间。

13、本发明中控制条件的作用及机理如下:

14、1)提升可浇性

15、本发明主要在于解决小方坯连铸生产超低碳钢的可浇性问题。已知钢水在水口内做层流运动,结瘤物与钢水之间的摩擦系数与无量纲数雷诺数相关,在固定流量的情况下,截面积越小,单位面积的流速越大,根据动能定理,流速越大惯性力则越大。因此,在水口内壁形成结瘤物之后,随着水口内径的减小,结瘤物受到的钢水的摩擦力会更大。

16、综上所述,结瘤物在钢水中不会无限制的增长,最终会实现结瘤物自然长大与钢水冲刷结瘤物消失之间的动态平衡,理论上存在极限尺寸。

17、根据现场的实际经验,结瘤物的极限厚度通常在8mm左右。

18、160×160mm2断面生产电缆钢时,拉速按3.0m/min控制,实现稳定液位浇铸,需保持结晶器内钢水的流入与流出流量相等,其中流出流量:

19、qo=ρvcam=0.538t/min

20、式中vc为拉矫速度,取3.0m/min;

21、式中am为结晶器截面积,取0.0256m2;

22、式中ρ为钢水密度,取7.0t/m3。

23、根据托里拆利公式,浸入式水口内的流速应为:

24、

25、式中g为重力加速度,取9.8m/s2;

26、式中h为中包熔池内钢水最小深度,为0.5m;

27、浸入式水口最小通钢截面积应为:

28、

29、式中qi为结晶器内钢水的流入流量,其与流出流量qo相同,为0.538t/min;

30、式中vs为浸入式水口流速,为3.13m/s;

31、式中ρ为钢水密度,取7.0t/m3。

32、加上浸入式水口内的结瘤物厚度,浸入式水口最小内径应为:

33、

34、因此需选用39mm内径以上的水口方可有效防止水口结瘤。

35、表1不同内径水口试验情况

36、 试验轮次 水口内径(mm) 浇次时长(min) 1 40 177(水口残厚最薄5mm) 2 45 149(水口残厚最薄5mm) 3 50 130(水口残厚最薄4mm) 4 55 124(水口残厚最薄2mm) 5 60 121(水口侵蚀穿) 对比例1 26 82(结瘤堵死水口断浇) 对比例2 35 117(结瘤堵死水口断浇)

37、从对比试验可以看出,在不考虑单中包寿命的情况下,浸入式水口内径控制在40mm以上可以有效避免结瘤堵死水口的现象,考虑到浇铸周期尽可能延长的因素,选择40-45mm的水口更适应于超低碳钢的小方坯连铸生产。

38、2)降低水口渣线碳含量

39、从“提升可浇性”的结论中可以看出,为保证不结瘤堵死水口,浸入式水口的内径下限应为40mm。我厂小方坯使用的铸机为160×160mm2断面,结晶器上口尺寸为165×165mm2,因超低碳钢为最大限度的减少钢水与空气的接触,应使用整体浸入式水口进行中间包与结晶器之间的保护浇铸。考虑到5机5流中间包受热的偏移问题,以及确保保护渣能够正常在结晶器内钢水表面工作,小方坯超低碳钢浸入式水口最大外径不得超过85mm。参照上文理论,在保证水口内径按计算下限为40mm的情况下,该水口的壁厚仅22.5mm。结合大方坯生产超低碳钢的生产经验,水口渣线侵蚀速率平均为6mm/h,为保证铸坯质量,应杜绝水口侵蚀穿,浸入式水口渣线应至少剩余4-5mm残厚,故单中包寿命最高只能达到180min左右。

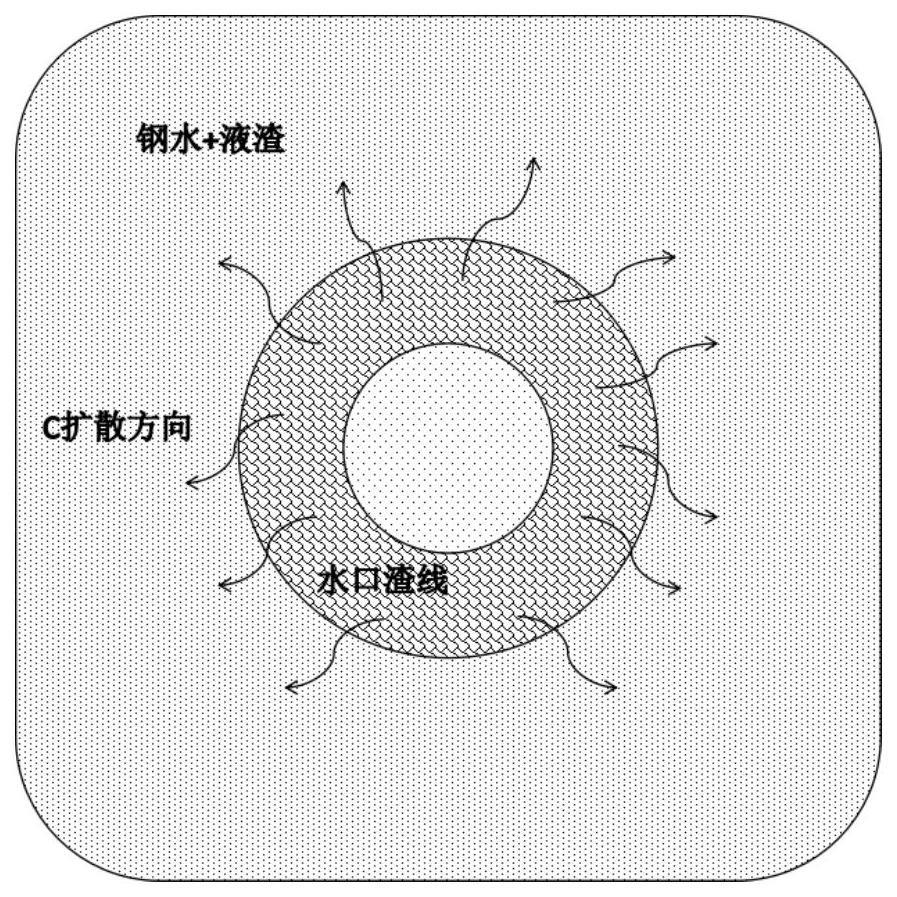

40、为避免增c,超低碳钢用结晶器保护渣固定c含量极低,通常为0.5%-1.0%,在浇铸过程中,高温的熔融状保护渣直接与浸入式水口的渣线接触。根据热力学第二定律,分子会自发的由高浓度向低浓度扩散,因此与其他钢种相比,生产超低碳钢时,水口渣线中的c会以更快的速度分解到液渣中,造成水口渣线侵蚀速率较快。浸入式水口的渣线材质为锆碳材质(zro2-c),以zro2为主要耐侵蚀成分,含量通常在80%以上,以c为骨料,含量9.5%-12.5%之间。当c分子扩散逸出后,失去“骨架”支撑的zro2会加速剥离,最终呈现水口渣线侵蚀速率较快的现象。c分子扩散状态入图1所示。

41、为降低水口渣线的侵蚀速率,缩小水口渣线与保护渣液渣之间的c浓度差是一个合理的调整方向,即提高保护渣中的c含量或降低浸入式水口渣线中的c含量。

42、超低碳钢中c的质量分数小于0.08%,o含量为100mm左右,为了避免产生铸坯表面针孔,对保护渣的c含量有极严的要求,因此保护渣的c含量不适合作为调整对象。

43、浸入式水口渣线中的c以鳞片石墨形式存在,鳞片石墨具有耐高温、热膨胀系数小的特性,在高温作用下体积变化小,具有很好的热稳定性能。此前,整体浸入式水口烘烤终点温度为900℃,超低碳钢钢水温度1570℃,温差为670℃,为了降低在接触钢水后的炸裂的风险,鳞片石墨含量通常最低不低于9%。欲进一步降低浸入式水口渣线中鳞片石墨含量,同时保证水口渣线接触钢水后不会炸裂,可以通过提升烘烤终点温度来降低风险。

44、将水口烘烤终点温度从900℃提升至1100℃左右后,进行试验,并逐步降低水口渣线c含量,发现c含量在6.5%以上都不会发生开浇炸裂。

45、表2不同c含量水口渣线接触钢水不炸裂的烘烤终点温度

46、

47、从对比试验可以看出,c含量较低的水口在烘烤终点温度850-900℃时,开浇接触钢水易发生炸裂,将烘烤终点渣线温度控制提升到1100℃左右时,能够有效使炸裂可能性降低。同时考虑到温度过高,烘烤时间延长,煤气消耗增加,以及水口在高温下开裂的风险,控制烘烤温度在1050-1100℃为宜。综合考虑浸入式水口的耐侵蚀性及使用寿命,同时c含量过高时易导致侵蚀后增加钢水的c含量,选择渣线c含量6.5-8.5%的浸入式水口更适应于超低碳钢的小方坯连铸生产。

48、3)降低钢水氧含量,略微提高保护渣c含量

49、从“降低水口侵蚀速率”的结论中可以看出,降低水口的c含量是缩小水口渣线与保护渣液渣之间的c浓度差的方式之一,方式之二则为提高保护渣的c含量。前文已提到保护渣的c含量不适合进行大范围的调整,其主要原因是c含量过高会产生铸坯表面针孔,保护渣c含量为0.5-1.0%时针孔能够被有效控制。从机理上和实际跟踪观察发现,超低碳钢方坯表面的针孔除与保护渣中c有关系外,还与钢水中的o含量相关,超低碳钢因合金元素低通常o含量为100mm左右,c-o反应生成气体在铸坯表面形成针孔状的缺陷。因此降低钢水中的o含量,能够在保护渣中的c含量适当提高的环境下也不产生皮下气泡。

50、表3不同钢水o含量与保护渣c含量组合试验

51、

52、

53、从试验结果可以得出结论,在试验的保护渣c含量0.5-2.5%范围内,40±10ppm的钢水氧含量不会出现铸坯针孔,但可浇性差。在钢水o含量处于50-90ppm范围时,保护渣c含量从0.5-1.0%增加至1.0-2.0%铸坯表面情况整体较好。

54、本发明与现有技术相比,具有以下优点及有益效果:

55、其一:实现160×160mm2断面的小方坯稳定生产,铸坯表面质量良好,实现我国小方坯超低碳钢“从无到有”的突破。

56、其二:160×160mm2断面的小方坯与板坯相比可以给后工序直接轧制,无需开坯成方坯,降低开坯的人工成本及能耗。

57、其三:160×160mm2断面的小方坯与大方坯相比,在轧制加热过程中升温更快,能够降低加热能耗,进一步降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!