一种铸轧3003铝合金包材材料的耳机音圈用铝箔及其制备方法与流程

一、:本发明属于铝箔加工,具体涉及一种铸轧3003铝合金包材材料的耳机音圈用铝箔及其制备方法。

背景技术

0、二、

背景技术:

1、现有铸轧3003材料制作铝箔成品时,为了保证材料的均匀性,降低铝箔加工难度,需要对坯料卷进行两次热处理,而软化后的料卷在压延加工时因为不可避免的金属温差的原因,材料软硬略有差异,由此引起了压延过程中厚度公差变大并且不可消除的缺陷;另外,热处理过程为高温均匀化处理,材料再结晶晶粒度长大明显,在后续的压延过程中,达到铝箔厚度时,晶粒拉伸成纤维状,形成条纹状缺陷,目视粗糙严重影响外观;两次的热处理造成加工流程变长,冷轧机二次上机,增加料卷调运难度,增加料卷碰撞、磕碰的质量隐患,增加用工量。

2、传统耳机音圈用铝材常用热轧材料生产,批次量生产量大,不适合此种产品多规格小批量的生产模式,且生产成本很高。随着市场要求提高,低碳环保、物美价廉产品成为企业生产的目标。

3、为了替代传统的3003铝合金箔材,本发明通过对熔炼技术、铸轧技术、冷轧技术等进行研究,使铝合金内部微观组织得到优化控制,最终获得一种高拉伸强度、延伸率适中等能够代替传统热轧工艺的3003铝合金产品的耳机音圈用3003铝合金箔材。

技术实现思路

0、三、

技术实现要素:

1、本发明要解决的技术问题是:针对现有3003铝合金箔材制备工艺中存在的缺陷以及根据电子产品领域节能低碳、降低成本的发展需求,本发明提供一种铸轧3003铝合金包材材料的耳机音圈用铝箔及其制备方法。利用本发明技术方案制备所得耳机音圈用铝合金箔材产品,具备优异的力学性能表现,在本应用领域中,本发明产品完全能够替代传统热轧工艺所得的铝合金箔材材料。

2、为了解决上述问题,本发明采取的技术方案是:

3、本发明提供一种铸轧3003铝合金包材材料的耳机音圈用铝箔,以质量百分含量表示,所述耳机音圈用铝箔的合金化学成分组成为:si≤0.14%、fe 0.4~0.5%、cu 0.06~0.12%、mn 1.05~1.2%、mg≤0.05%、cr≤0.05%、zn≤0.05%、ti 0.02~0.03%,其它杂质<0.05%,余量为al。

4、另外,提供一种铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,所述制备方法包括以下步骤:

5、a、熔炼:将原料纯铝锭和工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为720~750℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液;然后加入合金al-40cu、al-10fe、al-20mn和al-5ti-b进行配料,配料温度为730~750℃,配料后使其熔炼所得合金液中合金成分组成满足权利要求1所述耳机音圈用铝箔坯料的合金元素化学成分组成;

6、b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为720~740℃、精炼时间为30~120min;精炼结束后,依次进行扒渣、静置,静置时间为20~45min;

7、c、连续铸轧:将步骤b精炼后所得铝合金液依次进行在线一级高精度陶瓷过滤板进行过滤、双转子纯氩气进行在线除气和二级高精度陶瓷过滤板二次过滤,然后通过前箱温度为700~710℃的铸轧机,铸轧出厚度为6.0~7.5mm的板带,再经调整、剪切、卷取,得到铸轧坯料;

8、d、冷轧开坯:将步骤c所得铸轧坯料放置冷却至室温,然后采用6个道次进行冷轧开坯,轧制得到0.4~0.5mm的冷轧卷;

9、e、中间退火:将步骤d所得冷轧卷进行中间退火;

10、f、箔轧:将步骤e中间退火所得冷轧卷进行箔轧,轧制得到0.04~0.08mm的单层卷材成品;

11、g、分切:最后将所得单层卷材成品进行分切包装。

12、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤a中所述纯铝锭的纯度≥99.70%;所述原料纯铝锭和工艺废料进行配料时,所述工艺废料所占的质量百分含量为20~60%。

13、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤a中所述工艺废料为3003铝合金加工制程中切除的头尾废料或边部废料。

14、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,所述3003铝合金加工制程中切除的头尾废料或边部废料中各化学成分组成为:si

15、≤0.6%、fe≤0.7%、cu 0.05~0.2%、mn 1.0~1.5%、mg≤0.05%、cr≤0.05%、zn≤0.05%、ti 0.02~0.04%,其它杂质<0.05%,余量为al。

16、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤b所述精炼过程中,采用100%的纯氩气进行除气净化,使其静置炉精炼后氢含量≤0.2ml/100g(al),除气箱转子的转速为350~380r/min,除气净化后进行在线除气将氢含量控制在≤0.13ml/100g(al)。

17、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤c中所述一级高精度陶瓷过滤板和二级高精度陶瓷过滤板的等级分别为50ppi和50ppi;所述铸造过程中控制前箱温度为700~710℃、冷却水压为0.4~0.45mpa、冷却水温为30℃~43℃(通过二级高精度陶瓷过滤板过滤后,将铝内杂质直径控制于<0.005mm,从而有效防止针孔、孔洞造成的3003音圈用铝箔的缺陷)。

18、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤e中所述中间退火的具体过程为:充入氮气,使炉内氧含量降至≤0.5%,炉膛温度设定为450℃,金属温度达到350~370℃时,改定炉膛温度,设定360℃保温4h,最后直接出炉风冷(此过程重点控制金属温度达到要求范围,炉膛温度可以根据金属温度进行调整,防止金属温度超温;所得冷轧卷进行中间退火可有效消除金属轧制抗力、达到需要的性能指标,全面提高后工序加工顺利以及晶粒组织性能)。

19、根据上述的铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,步骤f所述箔轧过程中,轧制道次为4~5个。

20、本发明的积极有益效果:

21、1、本发明制备方法中,熔铸工艺中采用20~60%的工艺废料进行配料熔炼,且在保证晶粒细化效果同时控制ti%元素含量0.02~0.03%;另外,配料中采用20~60%的工艺废料,增加了3003废料的循环利用效率,有利于环保。

22、2、本发明制备方法中,精炼工艺中采用100%纯氩气进行除气净化。一方面,氩气代替传统氯气,能够有效解决有害气体物质的排放;另一方面,采用纯氩气代替氩气与氮气混合气体,不仅能够保证熔体精炼的综合净化效果,而且能够有效避免精炼温度大于720℃时,反应生成aln、mg3n2杂质化合物,造成去除困难问题。

23、3、本发明制备方法中,通过对铸轧3003合金的特性及常规的工艺方法的综合研究,使得本发明制备所得产品具有简短工艺流程,减少冷轧工段二次上机工段、减少料卷调运次数、减少退火热处理次数,节能降耗。本发明产品符合目前国际上电子产品绿色制造趋势,从而减少了有限资源消耗,实现节能、环保的使用价值。

24、4、本发明制备方法中,通过对中间退火工艺的调整,使得退火热处理工艺更加稳定,从而能够稳定获得材料的半硬状态,并且使用的中间退火温度段330~400℃适应于常用1系、8系等多种铝合金的退火处理温度,便于配炉生产,更适宜于企业大规模、多吨位、大容量热处理工段作业的需求。

25、5、本发明制备方法中,通过减少传统生产工艺的高温热处理工艺方法,从而避免了必须使用氮气保护退火的方法,并且减少了因为退火造成的边部退火白斑的版面缺陷,减少了轧辊的消耗数量以及几何边废料数量,充分达到了企业节能降耗、降低成本的目的,也极大地响应了国家、国际上的双减、双碳政策的环保要求。

26、6、本发明制备方法中,通过减少传统生产工艺的高温热处理工艺方法,避免了此方法易造成坯料卷材局部性能不均,从而引起压延工段轧制压力波动,造成铝卷厚度公差变大,超出最终成品厚度的厚度公差范围,造成报废的严重问题。

27、7、本发明制备方法中,通过对熔炼技术、铸轧技术、冷轧技术、中间退火技术等综合研究,获得一种高强度、高表面质量铸轧3003箔材的新工艺方法。本发明方法获得的铝箔产品,其晶粒度为ⅰ级,表面平整细腻、无组织条纹,达到了热轧材料表面的高端标准。

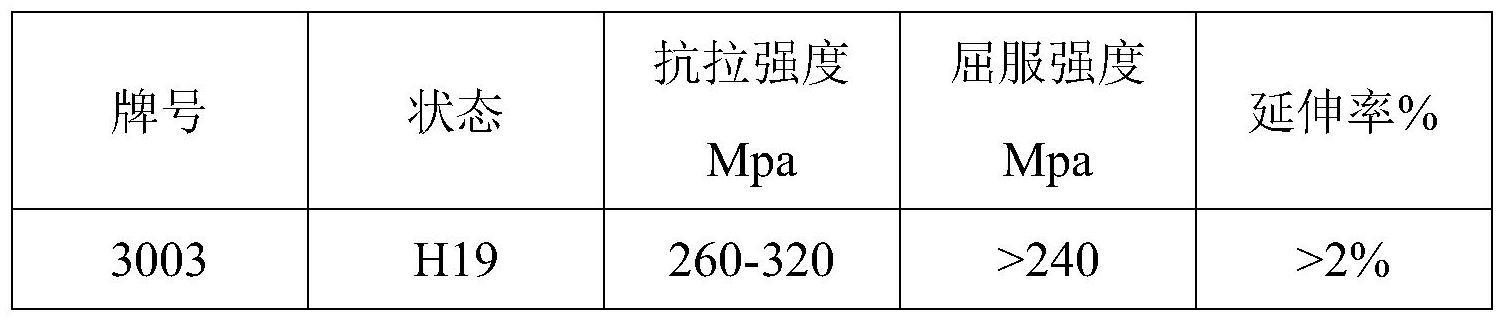

28、8、利用本发明技术方案制备的产品耳机音圈用铸轧铝合金箔材,经检测,所得相关性能参数详见表1。

29、表1本发明产品相关性能检测数据

30、

31、四、具体实施方式:

32、以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

33、实施例1:

34、本发明铸轧3003铝合金包材材料的耳机音圈用铝箔,以质量百分含量表示,其合金化学成分组成为:si 0.112%、fe 0.423%、cu 0.082%、mn 1.09%、mg0.03%、cr0.032%、zn 0.015%、ti 0.026%,其它杂质<0.05%,余量为al。

35、实施例2:

36、本发明实施例1所述铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,其详细步骤如下:

37、a、熔炼:将原料纯铝锭和工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为730~740℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液;然后加入合金al-40cu、al-10fe、al-20mn和al-5ti-b进行配料,配料温度为730~740℃,配料后使其熔炼所得合金液中合金成分组成满足实施例1所述耳机音圈用铝箔坯料的合金元素化学成分组成;

38、上述原料配料中:总投料量25.3吨,采用3003铝合金废料14.5吨,占比57.31%;工艺废料为3003铝合金加工制程中切除的头尾废料或边部废料,以重量百分含量表示,所述工艺废料中各种合金成分组成为:si 0.5%、fe 0.55%、cu 0.15%、mn 1.1%、mg0.032%、cr 0.025%、zn 0.018%、ti 0.033%,其它杂质<0.05%,余量为al;

39、b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为720~735℃、精炼时间为30min;精炼结束后,依次进行扒渣、静置,静置时间为25min;

40、所述精炼过程中,采用100%的纯氩气进行除气净化,使其静置炉精炼后氢含量≤0.18ml/100g(al),除气箱转子的转速为350~380r/min,除气净化后进行在线除气将氢含量控制为≤0.115ml/100g(al);

41、c、连续铸轧:将步骤b精炼后所得铝合金液依次进行在线一级高精度陶瓷过滤板进行过滤、双转子纯氩气进行在线除气和二级高精度陶瓷过滤板二次过滤,然后通过前箱温度为700~705℃的铸轧机,铸轧出厚度为7.0-7.2mm的板带,再经调整、剪切、卷取,得到铸轧坯料;

42、所述一级高精度陶瓷过滤板和二级高精度陶瓷过滤板的等级分别为50ppi和50ppi,冷却水压为0.43mpa,冷却水温为35℃;

43、d、冷轧开坯:将步骤c所得铸轧坯料放置冷却至室温,上机料卷温度为28℃,然后采用6个道次进行冷轧开坯,轧制得到0.5mm的冷轧卷;轧制道次为:

44、7.2-4.8-2.9-1.8-1.2-0.75-0.5mm;

45、e、中间退火:将步骤d所得冷轧卷进行中间退火;所述中间退火过程中,充入氮气,使炉内氧含量降至0.5%;炉膛温度设定450℃,金属温度达到355-360℃时,改定炉膛温度,设定360℃保温4h,最后直接出炉风冷;

46、f、箔轧:将步骤e中间退火所得冷轧卷进行箔轧,轧制得到0.04mm的单层卷材成品;所述箔轧过程中,轧制道次为:0.5-0.32-0.18-0.11-0.065-0.04mm;

47、g、分切:最后将所得单层卷材成品进行分切包装。

48、本发明实施例2制备所得产品耳机音圈用铝箔的力学数据详见表2。

49、表2本发明实施例2制备所得产品的相关性能检测数据

50、

51、由表2所得结果表明,本发明制备铸轧3003铝合金包材材料耳机音圈用铝箔经过熔炼、连续铸轧、冷轧、中间退火、箔轧、分切等工序处理,加工成品具有更高的抗拉强度、更大的延伸率,更高端的表面质量,综合性能突出。

52、实施例3:

53、本发明铸轧3003铝合金包材材料的耳机音圈用铝箔,以质量百分含量表示,其合金化学成分组成为:si 0.123%、fe 0.455%、cu 0.102%、mn 1.15%、mg0.02%、cr0.022%、zn 0.018%、ti 0.023%,其它杂质<0.05%,余量为al。

54、实施例4:

55、本发明实施例3所述铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,其详细步骤如下:

56、a、熔炼:将原料纯铝锭和工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为735~745℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液;然后加入合金al-40cu、al-10fe、al-20mn和al-5ti-b进行配料,配料温度为740~745℃,配料后使其熔炼所得合金液中合金成分组成满足上述耳机音圈用铝箔坯料的合金元素化学成分组成;

57、上述原料配料中:总投料量28.2吨,采用3003铝合金废料9.8吨,占比34.75%;工艺废料为3003铝合金加工制程中切除的头尾废料或边部废料,以重量百分含量表示,所述工艺废料中各种合金成分组成为:si 0.42%、fe 0.51%、cu 0.11%、mn 1.15%、mg0.045%、cr 0.033%、zn 0.025%、ti 0.028%,其它杂质<0.05%,余量为al;

58、b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为730~740℃、精炼时间为50min;精炼结束后,依次进行扒渣、静置,静置时间为30min;

59、所述精炼过程中,采用100%的纯氩气进行除气净化,使其静置炉精炼后氢含量≤0.19ml/100g(al),除气箱转子的转速为350~380r/min,除气净化后进行在线除气将氢含量控制在≤0.12ml/100g(al);

60、c、连续铸轧:将步骤b精炼后所得铝合金液依次进行在线一级高精度陶瓷过滤板进行过滤、双转子纯氩气进行在线除气和二级高精度陶瓷过滤板二次过滤,然后通过前箱温度为703~708℃的铸轧机,铸轧出厚度为6.9-7.0mm的板带,再经调整、剪切、卷取,得到铸轧坯料;

61、所述一级高精度陶瓷过滤板和二级高精度陶瓷过滤板的等级分别为50ppi和50ppi,冷却水压为0.42mpa,冷却水温为33℃;

62、d、冷轧开坯:将步骤c所得铸轧坯料放置冷却至室温,上机料卷温度为33℃,然后采用6个道次进行冷轧开坯,轧制得到0.4mm的冷轧卷;轧制道次为:

63、7.0-4.8-2.9-1.8-1.2-0.7-0.4mm;

64、e、中间退火:将步骤d所得冷轧卷进行中间退火;所述中间退火过程中,充入氮气,使炉内氧含量降至0.5%;炉膛温度设定450℃,金属温度达到350-360℃时,改定炉膛温度,设定360℃保温4h,最后直接出炉风冷;

65、f、箔轧:将步骤e中间退火所得冷轧卷进行箔轧,轧制得到0.05mm的单层卷材成品;所述箔轧过程中,轧制道次为0.4-0.25-0.13-0.076-0.05mm;

66、g、分切:最后将所得单层卷材成品进行分切包装。

67、本发明实施例4制备所得产品铸轧3003铝合金包材材料耳机音圈用铝箔的力学数据详见表3。

68、表3本发明实施例4制备所得产品的相关性能检测数据

69、

70、由表3所得结果表明,本发明制备所得铸轧3003铝合金包材材料耳机音圈用铝箔经过熔炼、连续铸轧、冷轧、中间退火、箔轧、分切等工序处理,加工成品具有更高的抗拉强度、更大的延伸率,更高端的表面质量,综合性能突出。

71、实施例5:

72、本发明铸轧3003铝合金包材材料的耳机音圈用铝箔,以质量百分含量表示,其合金化学成分组成为:si 0.085%、fe 0.483%、cu 0.088%、mn 1.138%、mg0.025%、cr0.028%、zn 0.032%、ti 0.029%,其它杂质<0.05%,余量为al。

73、实施例6:

74、本发明实施例5所述铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,其详细步骤如下:

75、a、熔炼:将原料纯铝锭和工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为740~745℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液;然后加入合金al-40cu、al-10fe、al-20mn和al-5ti-b进行配料,配料温度为730~740℃,配料后使其熔炼所得合金液中合金成分组成满足上述耳机音圈用铝箔坯料的合金元素化学成分组成;

76、上述原料配料中:总投料量27.5吨,采用3003铝合金废料6.3吨,占比22.91%;工艺废料为3003铝合金加工制程中切除的头尾废料或边部废料,以重量百分含量表示,所述工艺废料中各种合金成分组成为:si 0.15%、fe 0.58%、cu 0.13%、mn 1.18%、mg0.026%、cr 0.019%、zn 0.016%、ti 0.029%,其它杂质<0.05%,余量为al;

77、b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为725~730℃、精炼时间为40min;精炼结束后,依次进行扒渣、静置,静置时间为40min;

78、所述精炼过程中,采用100%的纯氩气进行除气净化,使其静置炉精炼后氢含量≤0.16ml/100g(al),除气箱转子的转速为350~380r/min,除气净化后进行在线除气将氢含量控制在≤0.11ml/100g(al);

79、c、连续铸轧:将步骤b精炼后所得铝合金液依次进行在线一级高精度陶瓷过滤板进行过滤、双转子纯氩气进行在线除气和二级高精度陶瓷过滤板二次过滤,然后通过前箱温度为700~706℃的铸轧机,铸轧出厚度为6.8-6.9mm的板带,再经调整、剪切、卷取,得到铸轧坯料;

80、所述一级高精度陶瓷过滤板和二级高精度陶瓷过滤板的等级分别为50ppi和50ppi,冷却水压为0.43mpa,冷却水温为36℃;

81、d、冷轧开坯:将步骤c所得铸轧坯料放置冷却至室温,上机料卷温度为35℃,然后采用6个道次进行冷轧开坯,轧制得到0.45mm的冷轧卷;轧制道次为:

82、6.9-4.8-2.9-1.8-1.2-0.75-0.45mm;

83、e、中间退火:将步骤d所得冷轧卷进行中间退火;所述中间退火过程中,充入氮气,使炉内氧含量降至0.5%;炉膛温度设定450℃,金属温度达到360-365℃时,改定炉膛温度,设定360℃保温4h,最后直接出炉风冷;

84、f、箔轧:将步骤e中间退火所得冷轧卷进行箔轧,轧制得到0.06mm的单层卷材成品;所述箔轧过程中,轧制道次为:0.45-0.26-0.16-0.095-0.06mm;

85、g、分切:最后将所得单层卷材成品进行分切包装。

86、本发明实施例6制备所得铸轧3003铝合金包材材料耳机音圈用铝箔的力学对比数据详见表4。

87、表4本发明实施例6制备所得产品的相关性能检测数据

88、

89、由表4所得结果表明,本发明制备铸轧3003铝合金包材材料耳机音圈用铝箔经过熔炼、连续铸轧、冷轧、中间退火、箔轧、分切等工序处理,加工成品具有更高的抗拉强度、更大的延伸率,更高端的表面质量,综合性能突出。

90、实施例7:

91、本发明铸轧3003铝合金包材材料的耳机音圈用铝箔,以质量百分含量表示,其合金化学成分组成为:si 0.1%、fe 0.492%、cu 0.095%、mn 1.08%、mg0.026%、cr0.025%、zn 0.019%、ti 0.024%,其它杂质<0.05%,余量为al。

92、实施例8:

93、本发明实施例7所述铸轧3003铝合金包材材料耳机音圈用铝箔的制备方法,其详细步骤如下:

94、a、熔炼:将原料纯铝锭和工艺废料加入火焰反射炉内进行加热熔炼,控制炉内熔炼温度为730~740℃,待炉内原料全部融化后搅拌去除浮渣,得到原始合金液;然后加入合金al-40cu、al-10fe、al-20mn和al-5ti-b进行配料,配料温度为735~740℃,配料后使其熔炼所得合金液中合金成分组成满足上述耳机音圈用铝箔坯料的合金元素化学成分组成;

95、上述原料配料中:总投料量29.5吨,采用3003铝合金废料14.3吨,占比48.47%;工艺废料为3003铝合金加工制程中切除的头尾废料或边部废料,以重量百分含量表示,所述工艺废料中各种合金成分组成为:si 0.14%、fe 0.56%、cu 0.12%、mn 1.13%、mg0.03%、cr 0.021%、zn 0.018%、ti 0.026%,其它杂质<0.05%,余量为al;

96、b、精炼:将步骤a所得合金液进行精炼,精炼过程中控制温度为726~735℃、精炼时间为45min;精炼结束后,依次进行扒渣、静置,静置时间为35min;

97、所述精炼过程中,采用100%的纯氩气进行除气净化,使其静置炉精炼后氢含量≤0.18ml/100g(al),除气箱转子的转速为350~380r/min,除气净化后进行在线除气将氢含量控制在≤0.12ml/100g(al);

98、c、连续铸轧:将步骤b精炼后所得铝合金液依次进行在线一级高精度陶瓷过滤板进行过滤、双转子纯氩气进行在线除气和二级高精度陶瓷过滤板二次过滤,然后通过前箱温度为702~706℃的铸轧机,铸轧出厚度为7.0-7.1mm的板带,再经调整、剪切、卷取,得到铸轧坯料;

99、所述一级高精度陶瓷过滤板和二级高精度陶瓷过滤板的等级分别为50ppi和50ppi,冷却水压为0.42mpa,冷却水温为35℃;

100、d、冷轧开坯:将步骤c所得铸轧坯料放置冷却至室温,上机料卷温度为32℃,然后采用6个道次进行冷轧开坯,轧制得到0.5mm的冷轧卷;轧制道次为:

101、7.1-4.8-2.9-1.8-1.2-0.75-0.5mm;

102、e、中间退火:将步骤d所得冷轧卷进行中间退火;所述中间退火过程中,充入氮气,使炉内氧含量降至0.5%;炉膛温度设定450℃,金属温度达到360-370℃时,改定炉膛温度,设定365℃保温4h,最后直接出炉风冷;

103、f、箔轧:将步骤e中间退火所得冷轧卷进行箔轧,轧制得到0.08mm的单层卷材成品;所述箔轧过程中,轧制道次为:0.5-0.32-0.2-0.12-0.08mm;

104、g、分切:最后将所得单层卷材成品进行分切包装。

105、本发明实施例8制备所得铸轧3003铝合金包材材料耳机音圈用铝箔的力学对比数据详见表5。

106、表5本发明实施例8制备所得产品的相关性能检测数据

107、

108、由表5所得结果表明,本发明制备铸轧3003铝合金包材材料耳机音圈用铝箔经过熔炼、连续铸轧、冷轧、中间退火、箔轧、分切等工序处理,加工成品具有更高的抗拉强度、更大的延伸率,更高端的表面质量,综合性能突出。

- 还没有人留言评论。精彩留言会获得点赞!