一种含Cu高强船板钢及其制备方法与流程

本发明涉及合金材料,尤其涉及一种含cu高强船板钢及其制备方法。

背景技术:

1、轧后直接淬火技术,相较于离线淬火因具有流程短、能耗低、工艺成本低等优点,在工程机械、煤炭开采等民用装备制造用高强钢的生产中得到了广泛的应用。目前我国高强船板钢主要采用热轧后离线淬火加回火的调质热处理工艺生产,相对来说离线淬火流程长、能耗高、工艺成本高,且随着强度级别的升高,只能通过增加合金元素含量的方式来提高强度。近年来,为了降低造船成本、提高建造效率,应用了超低碳设计、微合金化技术、控轧控冷技术及cu时效强化技术的含cu高强船板钢逐渐受到了更多的关注,而直接淬火技术在含cu高强船板钢中的应用较少。

2、近年来,相关学者针对采用直接淬火工艺的高强船板钢开展了一定的研究工作。专利申请号为201611116358.6的专利技术方案公开了一种贝氏体/马氏体/奥氏体高韧易焊接船板钢,其钢中各组分按质量百分比计为c:0.020-0.060%,ni:1.50-3.50%,cu:1.00-2.00%,mo:0.10-0.60%,cr:0.20-0.60%,mn:0.80-1.20%,si:0.20-0.50%,nb:0.040-0.080%,ti:0.005-0.020%,al:0.010-0.050%,p≤0.006%,s≤0.001%,采用直接淬火、两相区淬火、回火热处理等处理工艺,得到具有较高强韧性的三相组织船板钢。但制造工艺复杂,直接淬火后还需进行离线的淬火与回火热处理,生产成本高、效率低。专利申请号为201310103107.4的专利技术方案公开了一种采用直接淬火工艺的超高强船板钢,其各组分按质量百分比计为c:0.05-0.15%、si:0.15-0.50%、mn:0.60-1.4%、p:0.005-0.015%、s≤0.005%、als:0.03-0.08%、n≤0.005%、cu:0.15-0.40%、ni:0.20-0.50%、cr:0.08-0.40%、mo:0.08-0.45%、还含有v、ni、ti、ca中至少一种元素,轧后进行直接淬火,回火后进行回火空冷,获得了缩短了工艺流程的超高强船板钢,但其碳含量较高,强度较低,屈服强度在500mpa左右,抗拉强度在600mpa左右。

3、综上所述,目前采用复杂处理工艺制备的高强船板钢存在制造效率低、成本高、焊接性能不佳的技术缺陷,而采用直接淬火、回火空冷处理工艺制备的船板钢则存在力学性能较差的技术缺陷。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种采用直接淬火工艺的含cu高强船板钢及其制备方法,用以解决现有高强船板钢制造效率低、成本高、焊接性能不佳的问题。

2、本发明提供了一种含cu高强船板钢,其化学成分重量百分比为:c≤0.04%,si:0.15-0.25%,mn:0.4-0.6%,ni:1.5-2.0%,cr:0.4-0.7%,cu:1.0-1.3%,mo:0.2-0.3%,v:0.1-0.2%,其余为fe及其他不可避免的杂质。

3、进一步的,化学成分重量百分比为:c:0.03-0.04%,si:0.20-0.25%,mn:0.4-0.6%,ni:1.5-2.0%,cr:0.6-0.7%,cu:1.0-1.3%,mo:0.2-0.3%,v:0.15-0.2%,其余为fe及其他不可避免的杂质。

4、进一步的,所述含cu高强船板钢碳当量指数:ceq=c+mn/6+(cr+mo+cu)/5+(ni+cu)/15≤0.6;冷裂纹指数:pcm=c+si/30+ni/60+(mn+cr+cu)/20+mo/15+v/10+5b≤0.25。

5、进一步的,所述高强船板钢的显微组织为回火马氏体+极少量不可避免的其他形态晶体或杂质。

6、进一步的,所述回火马氏体板条宽度为50-250nm。

7、本发明还提供了一种制备上述高强船板钢的制备方法,包括具体步骤如下:

8、s1:按照上述配方中的各组分含量配置原料进行冶炼,通过转炉、电炉或感应炉冶炼获得上述化学成分的钢液,然后采用连铸铸成坯料;

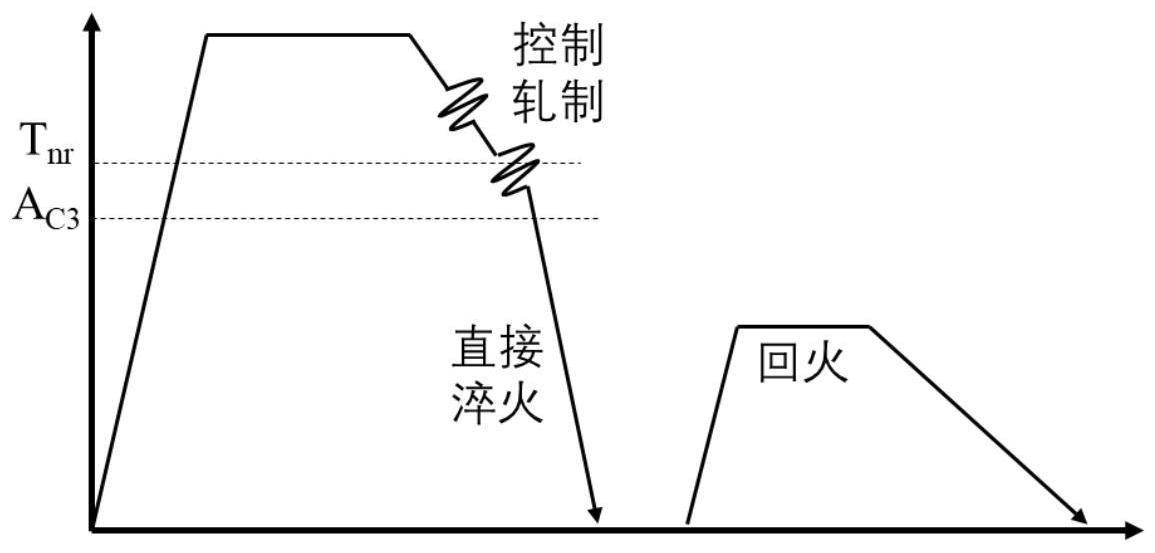

9、s2:将坯料进行控制轧制,控制轧制分粗轧与精轧两阶段,得到热轧板;

10、s3:将热轧板进行线上直接淬火,冷却方式为水冷;

11、s4:进行回火热处理后空冷至室温,得到含cu高强船板钢。

12、进一步的,所述步骤s2具体包括:

13、s201:粗轧,粗轧温度1150-950℃,粗轧压下量65-75%;

14、s202:精轧,精轧终轧温度950-850℃,精轧压下量50-60%。

15、进一步的,所述步骤s3水冷速度为20-40℃/s。

16、进一步的,所述步骤s3最终冷却温度不高于150℃。

17、进一步的,所述步骤s4具体包括:将步骤s3制得的半成品钢板加热至550℃-650℃,保温1-2h后空冷至室温。

18、与现有技术相比,本发明至少可实现如下有益效果之一:

19、a)本发明提供的含cu高强船板钢由于具有较低的c含量,且添加了cu、mo、v等元素,通过元素协同析出作用,进一步降低了成品钢中c元素的含量,相比现有的高强船板钢具有更低的碳当量、冷裂纹指数,具有更好的焊接性能,并且能够实现无预热焊接;进而提升了船体焊接效率,降低了后续的焊接成本。

20、b)本发明提供的含cu高强船板钢通过组分合理组合、配比范围优化及配套制备方法的协同作用,形成了以细晶回火马氏体(体积占比接近100%,回火马氏体板条宽度为50-250nm)为主要组织结构的高强船板钢,具有优异的力学性能,屈服强度≥590mpa,抗拉强度≥670mpa。

21、具体机理为:在控轧控冷过程中在奥氏体再结晶温度区间进行粗轧,采用大压下量提高奥氏体再结晶程度,细化原始奥氏体晶粒,达到细晶强化的效果;精轧的终轧温度低于奥氏体再结晶温度,进行非再结晶轧制,使晶粒压扁变形,产生的高密度位错及残余应变等晶体缺陷在随后的轧后直接淬火过程中保留下来,导致在后续的直接淬火过程中马氏体板条生长受限,生成的马氏体板条宽度较小,并且含有大量位错;在随后的回火过程中,细化的马氏体板条与较高的位错密度为富cu相提供了更多的形核点,也使得cu的扩散距离减少,降低了富cu相析出的激活能,从而促进了富cu相的析出。同时富cu相也作为(mo,v)碳化物的形核点,促进了(mo,v)碳化物的析出。细晶强化结合析出强化提高了材料的强度,(mo,v)碳化物消耗了回火过程产生的渗碳体提高了材料的韧性。

22、c)本发明通过添加cu元素,在提高所述船体钢韧性和强度的同时,进一步增强了抗菌性和耐腐蚀性。充足的cu2+可以形成具有负电效应的尖晶石氧化物cufeo2,具有致密的物理结构、较强的耐蚀性和较高的稳定性,使得内锈层可以抗cl-渗透,从而显著提高钢的耐蚀性及长期耐蚀性,使本发明能够广泛用于多种特殊环境条件下船体制造及焊接中。

23、d)相较于现有船板钢采用的“离线淬火+回火工艺”或“在线淬火+两相区淬火+回火工艺”,本发明使用的“在线淬火+回火工艺”充分利用轧制板的余热,在得到同等级别力学性能船板钢的基础上节约了离线淬火的过程,节约了能源和生产时间,提高了生产效率、降低了生产成本。

24、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!