一种IC载板用超粗化微蚀液及超粗化微蚀方法与流程

本发明涉及ic载板线路制作,尤其涉及一种ic载板用超粗化微蚀液及超粗化微蚀方法。

背景技术:

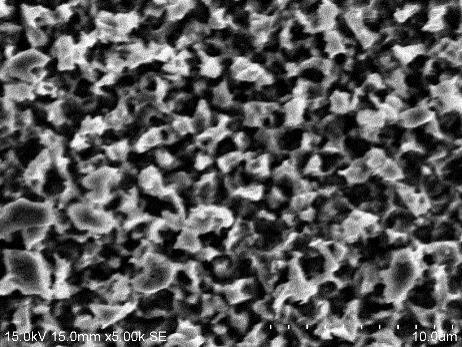

1、ic载板又称为ic封装载板,是用于集成电路的关键材料之一,主要起到保护芯片以及作为芯片与外界传输的作用。目前,ic载板制造过程中,通常采用化学微蚀方法对铜面进行处理,化学微蚀旨在将铜表面的氧化层去除,对粗化的影响程度较小,化学微蚀在线路密度不大时,由于膜与铜面接触面积较大,结合力一般也可以满足要求。然而,由于现在ic载板逐渐朝向高密度、高精度发展,对微蚀粗化的要求也越来越高。超粗化微蚀不同于传统的化学微蚀,经超粗化处理后的ic载板铜面呈蜂窝状、粗化程度高、可显著增大铜表面积,提高膜与铜面附着力。其中,以硫酸-双氧水体系的微蚀液由于微蚀速度快且微蚀废液回收再生简便而被广泛应用。但由于双氧水易分解,须加入稳定剂方可控制其微蚀粗度,提高微蚀效率。而稳定剂需要同时满足阻止双氧水过快分解以及加快对覆铜的溶解速度两大条件,这也使得硫酸-双氧水体系微蚀液的使用受到较大的限制。因此,找到一种超粗化微蚀液配方体系,能够有效改善ic载板铜面粗糙度以及粗化速度,对ic载板加工技术领域具有重要意义。

技术实现思路

1、为解决上述技术问题,本发明提供一种ic载板用超粗化微蚀液及超粗化微蚀方法。具体包括以下技术方案:

2、第一方面,提供一种ic载板用超粗化微蚀液,由以下质量浓度组分组成:双氧水10-80g/l,硫酸10-100g/l,双氧水稳定剂1-10g/l,表面活性剂5-15g/l,促进剂2-20g/l,余量为去离子水;

3、所述的双氧水稳定剂由非生物螯合型稳定剂与生物螯合型稳定剂组成;所述的非生物螯合型稳定剂为乙二胺四乙酸,所述的生物螯合型稳定剂为乙二胺二琥珀酸、谷氨酸-n,n-二乙酸、甲基甘氨酸二乙酸的混合物;

4、所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:(0.5-3);

5、所述的表面活性剂由异构十三醇聚氧乙烯醚和peg-5月桂醇柠檬酸酯磺基琥珀酸酯二钠组成;

6、所述的促进剂为2-巯基-1-甲基咪唑、2,3二苯基-5-(4甲氧苯基)氯化四氮唑、羟基苯并三氮唑、2-巯基苯并噻唑、3-氨基-1,2,4-三氮唑中的一种或多种;

7、所述的双氧水稳定剂与表面活性剂的质量比为1:(1-6)。

8、进一步的,所述的ic载板用超粗化微蚀液,由以下质量浓度组分组成:双氧水20-60g/l,硫酸50-100g/l,双氧水稳定剂2-8g/l,表面活性剂5-12g/l,促进剂5-15g/l,余量为去离子水。

9、进一步的,所述的ic载板用超粗化微蚀液由以下质量浓度组分组成:双氧水30-40g/l,硫酸70-90g/l,双氧水稳定剂3-5g/l,表面活性剂6-9g/l,促进剂6-12g/l,余量为去离子水。

10、进一步的,所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:(1-2)。

11、进一步的,所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:(1.5-2)。

12、进一步的,所述的双氧水稳定剂与表面活性剂的质量比为1:(2-5)。

13、进一步的,所述的双氧水稳定剂与表面活性剂的质量比为1:(2-4)。

14、进一步的,所述的ic载板用超粗化微蚀液,由以下质量浓度组分组成:双氧水35g/l,硫酸80g/l,双氧水稳定剂4g/l,表面活性剂8g/l,促进剂10g/l,余量为去离子水;

15、所述的双氧水稳定剂由非生物螯合型稳定剂与生物螯合型稳定剂组成;所述的非生物螯合型稳定剂为乙二胺四乙酸,所述的生物螯合型稳定剂为乙二胺二琥珀酸、谷氨酸-n,n-二乙酸、甲基甘氨酸二乙酸的混合物;所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:1.5;

16、所述的表面活性剂由异构十三醇聚氧乙烯醚和peg-5月桂醇柠檬酸酯磺基琥珀酸酯二钠组成;所述的促进剂为2-巯基-1-甲基咪唑。

17、第二方面,提供一种超粗化微蚀方法,将ic载板浸泡在第一方面所述的ic载板用超粗化微蚀液中,进行机械摆动。

18、进一步的,所述的ic载板用超粗化微蚀液的浸泡温度为25℃-35℃,浸泡时间为15s-90s。

19、本发明提供一种ic载板用超粗化微蚀液,能够有效改善ic载板铜面粗糙度以及粗化速度。其中,本发明中的双氧水稳定剂选自螯合型稳定剂,能够与金属离子螯合形成稳定的水溶性螯合物。双氧水稳定剂由非生物螯合型稳定剂与生物螯合型稳定剂组成。非生物螯合型稳定剂为乙二胺四乙酸,其螯合效果较好,但是生物降解性差。生物螯合型稳定剂为乙二胺二琥珀酸、谷氨酸-n,n-二乙酸、甲基甘氨酸二乙酸的混合物,易生物降解,但是螯合能力不如乙二胺四乙酸。因此,本发明通过对非生物螯合型稳定剂与生物螯合型稳定剂进行复配,提升螯合效果与可降解性。本发明中的表面活性剂由异构十三醇聚氧乙烯醚和peg-5月桂醇柠檬酸酯磺基琥珀酸酯二钠组成,异构十三醇聚氧乙烯醚为一种绿色环保的非离子表面活性剂,而peg-5月桂醇柠檬酸酯磺基琥珀酸酯二钠为阴离子表面活性剂,两者复配对稳定性、去污性、润湿性等均有增效作用。促进剂能够促进铜面粗化,形成均匀致密的微观孔隙结构。另外,本发明通过双氧水稳定剂与表面活性剂进行复配,起到协同吸附的作用,能够更好地达到粗化程度良好、板面均匀,增加铜面与涂层或贴膜的结合力的效果。

技术特征:

1.一种ic载板用超粗化微蚀液,其特征在于,由以下质量浓度组分组成:

2.如权利要求1所述的ic载板用超粗化微蚀液,其特征在于,由以下质量浓度组分组成:双氧水20-60g/l,硫酸50-100g/l,双氧水稳定剂2-8g/l,表面活性剂5-12g/l,促进剂5-15g/l,余量为去离子水。

3.如权利要求2所述的ic载板用超粗化微蚀液,其特征在于,由以下质量浓度组分组成:双氧水30-40g/l,硫酸70-90g/l,双氧水稳定剂3-5g/l,表面活性剂6-9g/l,促进剂6-12g/l,余量为去离子水。

4.如权利要求1所述的ic载板用超粗化微蚀液,其特征在于,所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:(1-2)。

5.如权利要求4所述的ic载板用超粗化微蚀液,其特征在于,所述的非生物螯合型稳定剂与生物螯合型稳定剂的质量比为1:(1.5-2)。

6.如权利要求1所述的ic载板用超粗化微蚀液,其特征在于,所述的双氧水稳定剂与表面活性剂的质量比为1:(2-5)。

7.如权利要求6所述的ic载板用超粗化微蚀液,其特征在于,所述的双氧水稳定剂与表面活性剂的质量比为1:(2-4)。

8.如权利要求2所述的ic载板用超粗化微蚀液,其特征在于,由以下质量浓度组分组成:双氧水35g/l,硫酸80g/l,双氧水稳定剂4g/l,表面活性剂8g/l,促进剂10g/l,余量为去离子水;

9.一种超粗化微蚀方法,其特征在于,将ic载板浸泡在权利要求1-8任意一项所述的ic载板用超粗化微蚀液中,进行机械摆动。

10.如权利要求8所述的超粗化微蚀方法,其特征在于,所述的ic载板用超粗化微蚀液的浸泡温度为25℃-35℃,浸泡时间为15s-90s。

技术总结

本发明公开一种IC载板用超粗化微蚀液及超粗化微蚀方法,涉及IC载板线路制作技术领域。该超粗化微蚀液由以下质量浓度组分组成:双氧水10‑80g/L,硫酸10‑100g/L,双氧水稳定剂1‑10g/L,表面活性剂5‑15g/L,促进剂2‑20g/L,余量为去离子水;所述的双氧水稳定剂由非生物螯合型稳定剂与生物螯合型稳定剂组成;所述的双氧水稳定剂与表面活性剂的质量比为1:(1‑6)。本发明通过对非生物螯合型稳定剂与生物螯合型稳定剂进行复配,提升螯合效果与可降解性,另外,通过双氧水稳定剂与表面活性剂进行复配,起到协同吸附的作用,能够达到粗化程度良好、板面均匀,增加铜面与涂层或贴膜的结合力的效果。

技术研发人员:黄志齐,李晨庆,王立中

受保护的技术使用者:深圳市板明科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!