基于复合结构研抛工具的全频段面形误差协同控制方法

本发明属于超精密加工领域,具体涉及一种基于复合结构研抛工具的全频段面形误差协同控制方法。

背景技术:

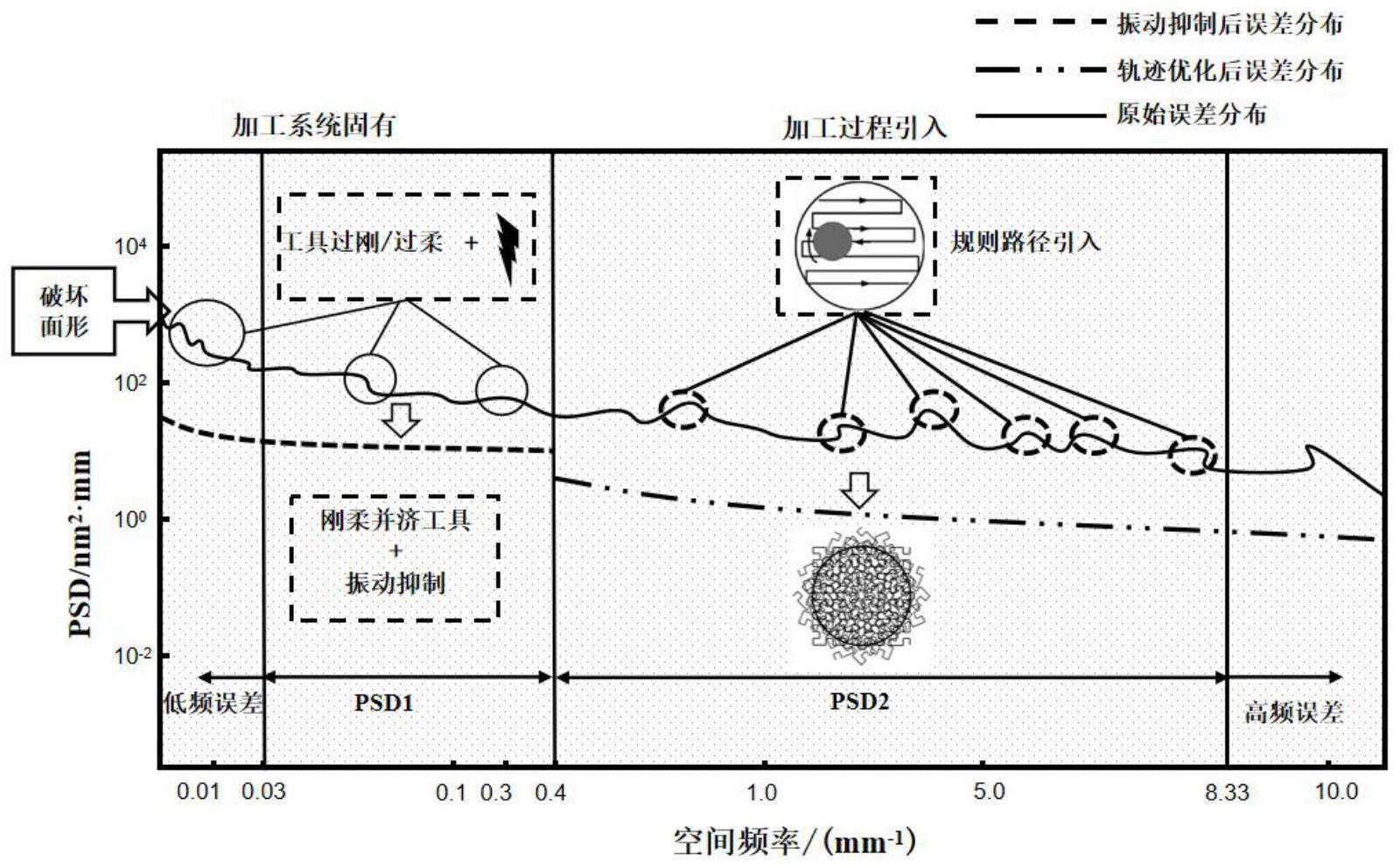

1、激光光学元件超精密加工技术是高功率激光、超短强激光、激光对抗等领域的核心技术。为确保激光装置获得理想激光光束质量和高通量工况下的稳定运行,对激光光学元件提出了严苛的全频段精度控制指标,极致的低缺陷控制要求,以及高效率、批量化、工程化的制造目标。目前针对光学元件表面面形精度的主要评价指标集中于pv值、rms值以及粗糙度等低、高频面形误差参数,然而对于中频段的面形误差却没有作出相应的系统评价,所以对全频段面形误差尤其是中频误差的控制方法仍然需要进一步探索。

2、在目前出现的中频误差控制方法中,最为典型的代表是优化磨盘进行平滑。目前已出现以柔性磨盘为基础,利用非牛顿流体流变特性通过主动设计磨盘的压力梯度并研究其与非球面的吻合条件提出非牛顿流体磨盘加工技术,证明该技术在获得稳定的去除函数的同时能在研磨抛光阶段有效抑制中频误差,但仍存在局部抛光修正能力较弱,丢失低频面型以及造成边缘效应,设备成本较大的问题。中频误差的来源还包括加工路径的重复性过高引入的卷积效应,通过轨迹优化实现对中频误差的控制也是一大关键技术。20世纪90年代由英国伦敦大学光学科学实验室和zeeko公司合作研究开发的气囊抛光技术,在保证工具-工件良好贴合的基础上,提高加工路径的随机性,有效消除低频段误差的同时实现对中频误差的合理控制,但是连续加工容易提高原有频段中频误差,并且气囊在持续的充气压力下易发生变形,故不能进行连续加工。

3、同时ccos工业机器人加工系统在实际加工过程中易因强迫振动或颤振而产生末端抖动现象,会使抛光过程中引入新的中频段面形误差。因此,如何抑制由工业机器人振动引入的光学元件中频误差也是目前亟待解决的技术难题。

4、而目前国内外尚未出现针对上述技术问题的加工方法,本发明通过抑制加工系统的振动保证加工过程中的低频面形、利用合理的轨迹规划降低连续加工引入的中频误差的同时改善高频面形误差,从而实现对全频段面形误差进行协同控制,因此,申请人提出一种基于复合结构研抛工具的全频段面形误差协同控制方法。

技术实现思路

1、为了弥补现有技术的不足,本发明提供一种基于复合结构研抛工具的全频段面形误差协同控制方法技术方案。

2、一种基于复合结构研抛工具的全频段面形误差协同控制方法,包括如下步骤:

3、步骤1,利用激光干涉仪采集待加工工件初始面形误差分布特征,根据dt-cwt自适应理论分离所述面形误差分布特征,获得初始低、中、高频误差分布模型;

4、步骤2,分析工件表面各频段误差分布特征,建立全频段面形误差协同控制模型,获得最佳加工参数组合;

5、步骤3,获取材料去除深度,设定各频段面形误差分布最大值;

6、步骤4,结合分层修形方法,针对高频段的面形误差及psd2段的中频误差抑制获得最优轨迹控制策略;

7、步骤5,针对低频段的面形误差及psd1段的中频误差,研究研抛工具模式对系统各振动模态的影响关系,利用贝叶斯算法优化最佳加工参数组合

8、步骤6,针对高频段的面形误差抑制,依据电渗原理,围绕实现材料确定性去除这一目标对工具-工件间的接触应力进行微观调控,利用仿真实验分析与加工试验验证获得最佳驱动电压范围,保证工件表面加工精度;

9、步骤7,利用判定矩阵获得最佳加工参数组合判定解,对该参数组合下的执行效果进行评估;

10、步骤8,根据判定矩阵计算全频段面形误差协同控制模型中的系数值;

11、步骤9,结合外部约束条件,代入全频段面形误差协同控制模型,得出最优解,获得最佳协同控制策略。

12、进一步地,所述步骤2中全频段面形误差协同控制模型的建立过程包括:

13、步骤2.1,利用zernike项模拟表面不规则度,即:

14、

15、式中z是表面矢高,zi是第i个非球面的像差,r是以透镜单位为单位的极坐标矢径长度,c是曲率,k是圆锥系数,αi第i个非球面的系数,n是zernike系数的个数,ai第i个zernikestandard多项式的系数,ρ是光线归一化径向坐标,是光线角向坐标,a是周期项振幅、ω0是周期项频率,是相位偏移;

16、分析待加工工件表面属性,确定r、αi、c、k这些表面特征系数;

17、步骤2.2,若需要保证各频段误差的有效控制,则需要求解如下问题:

18、

19、根据最优化方法求解获得满足使表面不规则度最小的最佳加工参数组合,据此建立判定矩阵:

20、

21、式中u是最佳电渗调控参数组合,g是最优轨迹参量组合,f最优振动抑制相关参量组合,k1、k2、k3分别是指最佳电渗调控参数组合的判定系数、最优轨迹参量组合的判定系数、最优振动抑制相关参量组合的判定系数,p是判定矩阵,p1是电渗调控参数判定矩阵,p2是轨迹参量判定矩阵,p3是振动抑制参量判定矩阵;

22、步骤2.3,依据步骤2.2的计算结果,根据加工系统在加工工件时的负荷约束条件如式(4)所示,获得全频段面形误差协同控制的最佳加工参数组合:

23、

24、式中f是加工系统振动频率,fmin是加工系统最小振动频率,fmax是加工系统最大振动频率,zmin是最小面形不规则矢高,ze是最佳面形不规则矢高,zmax是最大面形不规则矢高,c是元件表面曲率,c0是元件表面最小曲率,c1是元件表面最大曲率;

25、步骤2.4,根据约束条件获得全频段面形误差协同控制的最佳参数组合,建立全频段面形误差协同控制模型。

26、进一步地,所述步骤4包括:采用分层修形方法,定量切分单次去除深度,根据切分后的每层实际去除深度,合理设计单层加工参数,结合轨迹规划,按需定量的进行材料去除,具体包括:

27、步骤4.1,采用分层修形方法,降低进给速度,减少单次材料去除深度的同时降低单次去除时去除轮廓的峰谷值,通过较低峰谷值的去除轮廓叠加实现中频误差抑制;由于材料去除轮廓的峰谷值与单次材料去除深度呈正相关,故根据preston方程,进行单次材料去除深度的计算,构建材料去除模型及面形残余误差分析模型;

28、步骤4.2,对单层轨迹间距进行合理规划,控制单次材料去除轮廓波纹度,如图3所示,将分层数及单层轨迹间距条件输入材料去除模型,然后针对层间位置关系以及轨迹类型进行变量组合开展相应仿真实验,其中层间位置关系是指各单层轨迹偏移量,轨迹类型包括常规的皮亚诺轨迹和希尔伯特轨迹,获得相应的材料去除轮廓,绘制材料去除轮廓两尖峰峰值在间距区间内的变化曲线,获得两条曲线的拟合方程及两条曲线交点,交点所对应的间距值即为最优单层轨迹间距,更新单层轨迹间距条件,获得最优单层轨迹间距加工参数;

29、步骤4.3,对驻留时间进行优化求解:

30、将光学加工系统假定为线性移不变系统,故有:

31、

32、其中e(x,y)为残余面形误差,s(x,y)为初始面形误差,r(x,y)为材料去除函数,d(x,y)为驻留时间函数;

33、驻留时间需满足非负要求以及相邻两个点的驻留时间之差小于其上限的要求,即:

34、

35、式中d(xi,yi)和d(xi+1,yi+1)是相邻两个点的驻留时间,d(xd,yd)是相邻两个点驻留时间差值的上限;

36、将进行傅里叶变换得到

37、e(u,v)=s(u,v)-r(u,v)d(u.v) (6)

38、其中e(u,v)、s(u,v)、r(u,v)、d(u,v)分别为e(x,y)、s(x,y)、r(x,y)、d(x,y)的傅里叶变换频谱函数;

39、令驻留时间最小,即求解

40、max||e-s+rd||2 (7)

41、步骤4.4,进行仿真试验验证:

42、通过仿真软件,根据皮亚诺轨迹、希尔伯特轨迹等伪随机路径,获得材料去除深度图像,分析轨迹间距、驻留时间和下压量相关参数对材料去除模型中的轮廓去除深度及轮廓波纹度的影响规律,建立时间相关平滑预测模型。

43、该过程主要针对高频误差及中频psd2误差进行控制。根据实验结果研究驻留时间、轨迹间距、分层数、层间位置关系及轨迹类型变量对材料去除轮廓峰谷值大小和轨迹随机性的影响关系;研究因轨迹堆叠引入的卷积效应对中频误差的影响关系。结合面形残余误差分析模型,根据dt-cwt自适应理论分离上述面形误差分布特征,获得轨迹优化后的低、中、高频误差分布模型,对比初始面形误差分布特征,验证时间相关平滑预测模型,获得优化后的轨迹规划和分层修形耦合关系下的参量组合。

44、进一步地,所述步骤5包括:(验证试验)将待加工工件固定在工作平台上,利用执行末端为梯度晶格复合结构研抛工具的研抛装置,根据步骤2.2获得的最佳加工参数组合要求设置外部驱动电压、不同转速、进给量、轨迹间距、驻留时间、单次材料去除深度与分层数等轨迹相关工艺参量组合,开展工艺试验,由于光学加工系统运作时存在的各部件间的固有频率不同,会引起整个系统产生不同模态的振动,所以需分别采集加工系统振动模态信号并获得模态参数,对加工后工件的表面面形误差进行再次检测,分析研抛工具对加工系统振动模态的抑制效果,重复步骤1中的面形误差分布特征的分离,分别建立低、中、高频面形误差分布差异模型;建立加工试验表。分析加工结果:

45、1)分析上述各工艺参量及振动抑制效果对各频段面形误差的影响关系;

46、2)利用贝叶斯算法研究各加工参数及各加工系统振动模态对各频段面形误差的影响关系;

47、3)计算评估指标(pv、rms)为输出的目标函数c(x);

48、4)构造代理函数g(x)代替初始目标函数c(x),建立采集函数pi;

49、5)初始化代理函数的先验分布,选择数据点,使得采集函数取最大值,在目标函数中评估数据点并获取其结果,使用新数据更新代理函数,得到一个后验分布(作为下一步的先验分布);

50、6)重复5)过程,直到达到最大迭代次数;根据数值计算结果优化最佳参数组合,修正步骤2.4建立的全频段面形误差协同控制模型。

51、进一步地,所述步骤6包括:

52、在实现全频段面形误差协同控制的目标下,由于采用的研抛工具模式为具有沿径向具有梯度弹性模量分布的网格状结构,不能对该工具的刚性和柔性进行准确切换,会造成一定的低频面形的缺失,影响材料的确定性去除,所以这里依据电渗原理对材料确定性去除进行微观调控:利用仿真软件建立不同工况下工具-工件动、静态接触应力分布模型,分析各参量与动、静态接触应力分布差异的影响关系,以接触应力分布模型的均匀性作为评价指标,例如考量电压的调控过程包括:

53、理论计算过程:预设电渗调控电压范围为100~1000v,建立电渗驱动控制方程,将电渗驱动控制方程代入接触应力分布模型,利用数值计算方法获得电压对接触应力分布差异的影响关系;

54、试验验证过程:开展100~1000v内的加工试验,利用由应变片和加速度传感器组成的在线检测系统检测不同电压下的工具-工件接触应力分布,对比工具-工件动、静态接触应力分布模型,分析实际误差保持在5%以内的波动,证明建立模型的有效性;分析实际接触应力分布的均匀性,对比评价指标验证电压驱动调控的合理范围;各参量评价完成后对电渗调控相关参量组合进行调整优化。

55、进一步地,所述在线监测系统包括应变片和加速度传感器,所述应变片设置于研抛工具的刚性层上,以实现加工过程中的接触应力的实时监测,所述加速度传感器设置于研抛工具的主轴上,以实现研抛工具的转速检测;如图6所示,所述在线检测系统将采集的信号转化为数字信号并进行滤波放大处理,利用matlab软件将采集到的信号进行线性拟合,获得实际加工过程中的接触应力分布图像及速度场分布图像。

56、与现有技术相比,本发明的有益效果是:

57、本发明基于梯度晶格复合结构研抛工具,采用梯度晶格结构作为工具的柔性支撑,提供面形适应的基础,同时采用均质层为工具接触应力的梯度变化提供平缓过渡的同时保证整个工具的结构稳定性,在实现抑制中频psd1误差的同时保证低频面形不受破坏;基于此结合分层修形和轨迹规划方法,通过加工路径设计结合分层修形方法合理设计单次材料去除深度、层间位置关系、轨迹类型、轨迹间距等参量,获得有效控制高频及中频psd2误差的参量组合,从而获得全频段面形误差的有效控制策略。

- 还没有人留言评论。精彩留言会获得点赞!