一种适于-40℃环境使用的HB450级耐磨钢及生产方法与流程

本发明涉及一种机械工程用耐磨钢及生产方法,具体属于一种适于-40℃环境使用的hb450级耐磨钢及方法。

背景技术:

1、低合金高强度耐磨钢应用于冶金、矿山、建材、铁路、电力、煤炭等机械装备中,当前耐磨钢-40℃低温韧性只能达到10~20j水平,难以满足低温环境应用要求。

2、中国专利公开号为cn102605234a的文献,公开了《一种耐磨钢板及其制造方法》,其成分重量百分比为:c:0.08-0.24%、si:0.10-0.30%、mn:0.70-1.70%、p:≤0.050%、s:≤0.030%、cr:≤1.00%、mo:≤0.60%、al:0.01-0.10%、b:0.0005-0.0040%、ti:0.005-0.06%,且满足:0.15≤cr+mo≤1.20%,0.011%≤al+ti≤0.15%,余量为fe和不可避免的杂质。采用铸造-控轧-调质热处理工艺生产,性能优良,适用于制造工程机械中易磨损设备,不足之处在于耐磨钢强度达1200mpa~1400mpa级别,较高的强度会恶化低温韧性,如应用于-40℃低温环境下,会产生开裂的风险。

3、由于耐磨钢主要采用组织强化来保证组织和性能,马氏体强度高,淬火后原始奥氏体晶粒粗大,导致耐磨钢强度通常高达1200mpa~1400mpa级别,但低温回火后的韧性较差,强韧性难以同时满足。

4、可见,现有耐磨钢存在低温韧性差易开裂等技术问题,因此有必要重新设计成分、工艺,提高产品质量和生产效率。

技术实现思路

1、本发明在于克服现有技术存在的不足,提供一种在保证产品硬度hb不低于420、屈服强度不低于1150mpa、抗拉强度不低于1270mpa、延伸率不低于9%前提下,-40℃冲击功不低于45j,且组分简单的采用csp生产的hb450级耐磨钢及生产方法。

2、实现上述目的的措施:

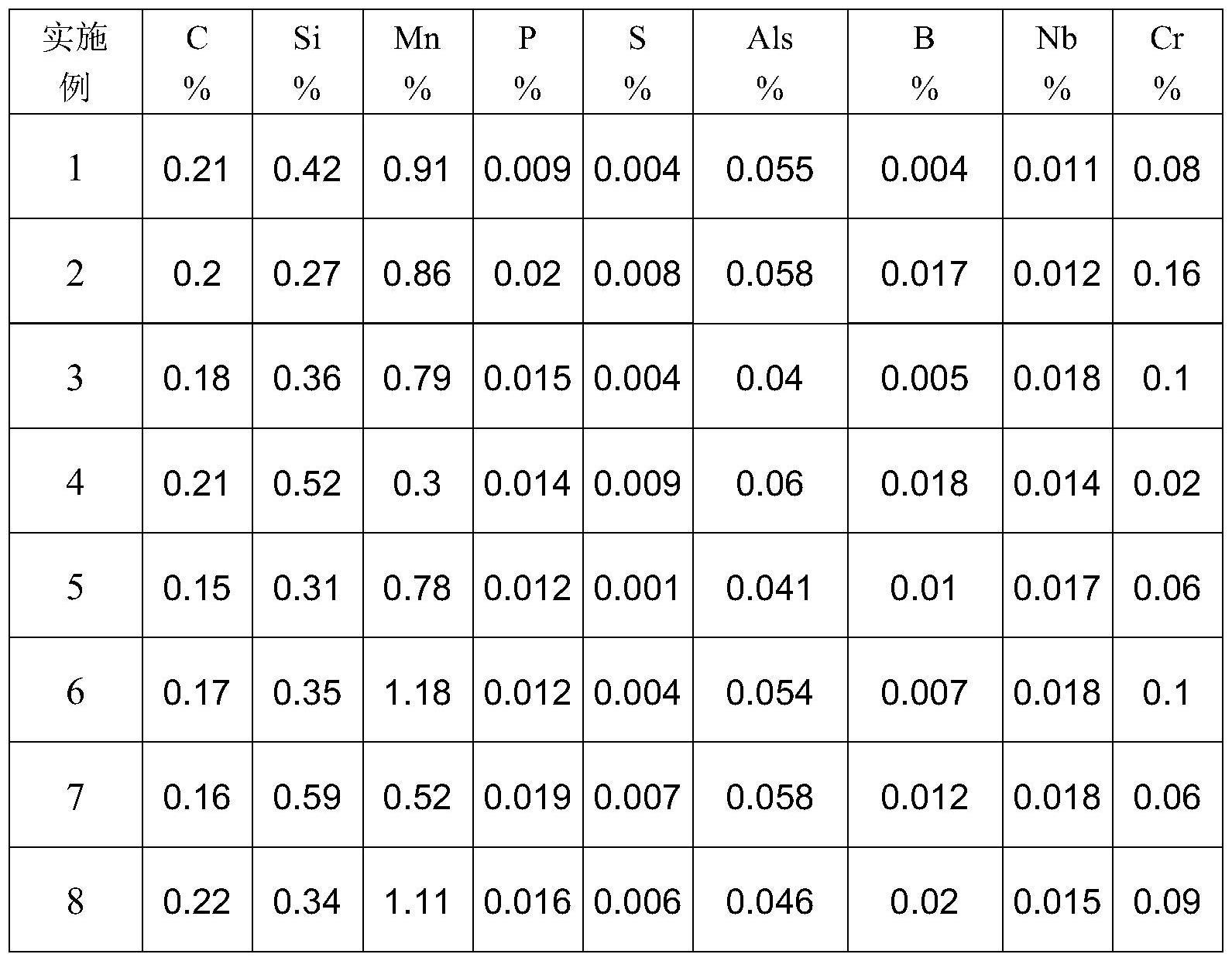

3、一种适于-40℃环境使用的hb450级耐磨钢,其组分及重量百分比含量为:c:0.15~0.22%,mn:0.2~1.3%,p≤0.020%,s≤0.010%,als:0.03~0.06%,nb:0.010~0.02%,si:≤0.1%或cr:≤0.3%或b:≤0.0003%或其中两种及两种以上的复合添加,其余为fe及杂质。

4、优选地:mn的重量百分比含量为0.30~1.20%。

5、优选地:als的重量百分比含量为0.04~0.06%。

6、优选地:si的重量百分比含量≤0.06%。

7、优选地:cr的重量百分比含量≤0.20%。

8、优选地:b的重量百分比含量≤0.002%。

9、一种适于-40℃环境使用的hb450级耐磨钢的生产方法,其步骤:

10、1)常规冶炼并浇铸成坯,控制铸坯厚度在40~80mm;

11、2)对铸坯常规加热后进行热轧,控制终轧温度ft7按800~830℃,卷取温度ct按550~580℃控制

12、3)经常规卷取后连续开卷并进行淬火,控制淬火温度在800~850℃,控制淬火时间在5~10分钟;

13、4)进行高速冷却,在冷却速度为50~100℃/s下冷却至50~150℃;

14、5)按定尺横切后进行回火,控制回火温度在150~200℃,回火时间在10~30min;

15、6)自然冷却至室温。

16、优选地:终轧温度ft7温度在808~825℃,卷取温度ct温度在557~575℃。

17、优选地:淬火温度在807~845℃。

18、优选地:回火温度在156~195℃。

19、本发明中各元素及主要工艺的作用及机理

20、c:c是提高材料强度最廉价的元素,随着含碳量增加,硬度、强度提高,但塑韧性和焊接性能降低。综合考虑,c重量百分含量为0.15~0.22%即可。

21、si:si能降低碳在铁素体中的扩散速度,促进铁素体形成,也会恶化表面质量。综合考虑,si重量百分含量为0~0.1%为宜。

22、mn:mn显著降低ar1温度、奥氏体分解速度,提高过冷奥氏体稳定性,促进奥氏体释放应力,增加最终组织中的残余奥氏体含量,提高冷弯性能,但mn含量若太高,会增加回火脆性,导致严重中心偏析,综合考虑,mn重量百分含量为0.2~1.3%为宜。

23、als:als在钢中可脱氧,降低夹杂物含量,也能起到细化晶粒的作用,综合考虑,als在0.03~0.06%。

24、nb:nb在钢中与c、n具有极强的亲和力,形成稳定的nb(c,n)化合物,在控制轧制过程中诱导析出,沿奥氏体晶界弥散分布,作为相变的形核质点,可有效阻止再结晶,提高铁素体形核率,对细化晶粒作用显著,综合考虑,nb重量百分含量为0.010~0.020%为宜。

25、cr:cr能提高淬透性,也能提高回火稳定性,降低得到马氏体的冷速,但过高的cr降低加工性和焊接性,综合考虑,cr重量百分含量为0~0.3%为宜。

26、b:钢中加入微量的b可极大提高淬透性,但b过多时,易在晶界富集,会降低晶界结合能,使钢板受到冲击载荷时更倾向于沿晶断裂,降低钢板的低温冲击功,因此,本发明中b的加入量为≤0.0003%。

27、p、s:p、s是钢中有害的杂质元素,钢中p易在钢中形成偏析,降低钢的韧性和焊接性能,s易形成塑性硫化物,使钢板产生分层,恶化钢板性能,故p、s含量越低越好,综合考虑,将钢的p、s含量为p≤0.020%,s≤0.010%。

28、本发明之所以控制终轧温度ft7温度在800~830℃,优选地在808~825℃,是由于当终轧温度较高时,易引起晶粒粗大,在较低的终轧温度时,有利于轧制过程中的晶粒细化,而当终轧温度低于808℃时,容易造成混晶,影响最终组织和性能。

29、本发明之所以控制卷取温度ct温度在550℃~580℃,优选地在557~575℃,是由于钢卷厚度较薄,当卷取温度低于557℃时,难以抵抗热应力,恶化钢板板形和卷形,当卷取温度高于575℃时,冷却阶段的冷却速度不够,奥氏体晶粒粗大,对于成品的性能也有不利影响。

30、本发明之所以控制淬火温度在800~850℃,控制淬火时间在5~10分钟,是由于当淬火温度低于800℃时,钢板不能完全奥氏体化,钢板会出现混晶组织,影响成品钢板的组织、性能均匀性,当淬火温度高于850℃时,原始奥氏体晶粒粗大,转变成马氏体后,板条尺寸大,韧性受到严重影响。

31、本发明之所以控制在冷却速度为50~100℃/s下冷却至50~150℃,是由于在此工艺下,能够防止奥氏体在冷却过程中长大,同时在冷却过程中,急冷至马氏体区域,得到均匀细小的马氏体组织。另外,冷却至50~150℃时,有利于残余奥氏体的稳定化,保证最终韧性的提升。

32、本发明之所以控制控制回火温度在150~200℃,回火时间10~30分钟,是由于当回火温度低于150℃或回火时间低于10min,回火效果不佳,对于板形和内应力的改善能力弱,当回火温度高于200℃或回火时间高于30min,马氏体中过饱和的碳易析出,固溶度下降,强度和硬度的影响较大,性能不合的风险较大。

33、本发明与现有技术相比,本发明在保证产品硬度hb不低于420、屈服强度不低于1150mpa、抗拉强度不低于1270mpa、延伸率不低于9%前提下,-40℃冲击功不低于45j,且组分简单。

- 还没有人留言评论。精彩留言会获得点赞!