一种解决悬空面结构翘曲变形的增材制造方法与流程

本公开实施例涉及增材制造,尤其涉及一种解决悬空面结构翘曲变形的增材制造方法。

背景技术:

1、增材制造技术是将材料逐层增加以制造三维结构实体的智能制造技术,跟传统的减材制造(如机加工)和等材制造(如铸锻焊)相比,增材制造技术在复杂结构件的制造领域具有不可替代的优势。该技术首先通过计算机软件对所打印零件进行模型设计,生成打印文件。随后将文件导入增材制造设备中进行打印成形,打印过程中激光或电子束等高能热源根据零件截面信息对底板上的粉末进行选择性熔化,随后固结成层片,降低成形平台再铺置下一层粉末,重复上述过程,最终形成三维实体零件。

2、增材制造过程中,加热和冷却速度非常快,导致温度梯度较大,使得材料的热膨胀系数不一致,从而导致不均匀的热膨胀和收缩,在材料内部形成热应力,严重时会造成零件的翘曲变形。这一现象在打印悬空面结构的边缘位置时尤为明显,该类位置靠近粉床的一端,缺少对内部应力的限制因素,自由度高,支撑结构常常不足以承受内部先凝固部分拉应力的作用,导致翘曲变形的发生,相关示意图见图2所示。

3、实际生产过程中为了保证产品力学性能及内部质量的均一稳定,一般不允许通过调整打印工艺降低热输入来预防或减弱悬空面结构的翘曲变形现象。该类问题已成为实际生产过程中产品报废的重要原因,严重降低了产品的合格率。在不改变打印工艺的前提下,有效解决该类结构的翘曲变形是提升产品合格率的关键。

4、针对电子束增材制造过程中零件的翘曲变形现象。申请号为cn201611228772的中国专利,公开了一种减弱电子束选区烧结翘曲变形的工艺方法,具体通过对刚完成电子束烧结的轮廓内的部分进行大于电子束烧结速度的扫描,而后再接着已烧结处进行恒温工序段的烧结和整个粉末层的恒温扫描。此工艺方法对于熔化面不够光滑平整、存在飞溅颗粒等现象一定的改善作用,可以增强层与层之间的结合力,但是对于悬空面结构底部尖端部位或边缘位置因热应力引起的翘曲变形的改善效果不佳。该类翘曲变形程度较大,变形高度往往在1~3mm之间,继续对熔化面进行重熔,增加热输入,非但不能减弱翘曲变形现象,还会加剧变形的发生。此外,该工艺方法增加了单层熔化时间,大大降低了打印效率,不适用于产品的批量化生产。申请号为cn201910023514的中国专利,公开了一种电子束选区熔化成形预热扫描方法,具体是将需要进行电子束预热的圆形粉末床划分成不同半径的多个初始同心圆;以第一热输入依次对所述多个初始同心圆进行电子束扫描,且所述第一热输入随着所述多个初始同心圆半径的减小而减小。此工艺方法能够使粉末床在预热过程中获得较为均匀温度场,对零件区域的翘曲变形能起到一定的预防作用。但是对于悬空面结构底部尖端、边缘位置因热应力过大导致的翘曲变形现象无法完全消除。申请号为cn201810927924的中国专利,公开了一种提高层间强度和减少翘曲变形的激光扫描方法,具体通过将一个粉末层分为多个子部分,依次扫描每个子部分。由于扫描路径不断变化因此相邻子部分的热应力都不相同,从而整体上减小了翘曲变形量。此工艺方法是一种降低粉床整体热应力的预热方法,但是对于悬空面结构的翘曲变形现象无法起到有效消除作用。

5、上述方法只能在一定程度上对悬空面结构的翘曲变形现象起到预防、减弱作用,不能彻底消除翘曲变形现象,持续增加零件熔化区域的热输入还会加剧零件的翘曲变形。

6、因此,有必要改善上述相关技术方案中存在的一个或者多个问题。

7、需要注意的是,本部分旨在为权利要求书中陈述的本公开的技术方案提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

技术实现思路

1、本公开实施例的目的在于提供一种解决悬空面结构翘曲变形的增材制造方法,进而至少在一定程度上克服由于相关技术的限制和缺陷而导致的一个或者多个问题。

2、根据本公开实施例提供的一种解决悬空面结构翘曲变形的增材制造方法,该方法包括:

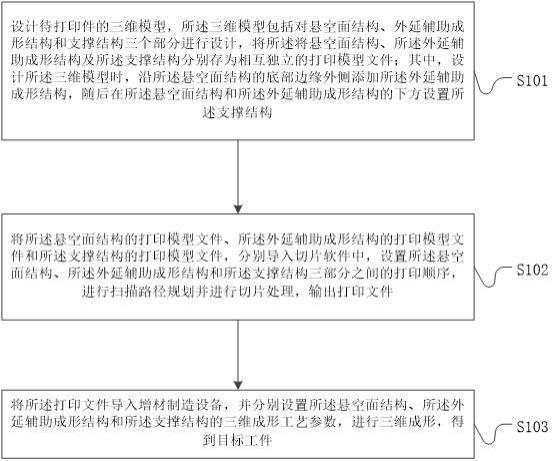

3、设计待打印件的三维模型,所述三维模型包括对悬空面结构、外延辅助成形结构和支撑结构三个部分进行设计,将所述将悬空面结构、所述外延辅助成形结构及所述支撑结构分别存为相互独立的打印模型文件;其中,设计所述三维模型时,沿所述悬空面结构的底部边缘外侧添加所述外延辅助成形结构,随后在所述悬空面结构和所述外延辅助成形结构的下方设置所述支撑结构;

4、将所述悬空面结构的打印模型文件、所述外延辅助成形结构的打印模型文件和所述支撑结构的打印模型文件,分别导入切片软件中,设置所述悬空面结构、所述外延辅助成形结构和所述支撑结构三部分之间的打印顺序,进行扫描路径规划并进行切片处理,输出打印文件;

5、将所述打印文件导入增材制造设备,并分别设置所述悬空面结构、所述外延辅助成形结构和所述支撑结构的三维成形工艺参数,进行三维成形,得到目标工件。

6、本公开的一实施例中,所述外延辅助成形结构为薄片状。

7、本公开的一实施例中,所述外延辅助成形结构的外延长度为2.5~15mm,所述外延辅助成形结构的外延厚度为0.1~1mm。

8、本公开的一实施例中,沿所述悬空面结构的底部边缘外侧添加所述外延辅助成形结构时,所述外延辅助成形结构与所述悬空面结构的底部所在平面之间具有预设角度。

9、本公开的一实施例中,所述预设角度为0°~45°。

10、本公开的一实施例中,所述打印顺序依次为:所述支撑结构、所述外延辅助成形结构和所述悬空面结构。

11、本公开的一实施例中,进行三维成形时,所述悬空面结构、所述外延辅助成形结构和所述支撑结构的能量密度大小为:所述悬空面结构的能量密度大于所述外延辅助成形结构的能量密度,所述外延辅助成形结构的能量密度大于等于所述支撑结构的能量密度。

12、本公开的一实施例中,所述外延辅助成形结构的能量密度小于25j/mm3,所述悬空面结构的能量密度大于30j/mm3。

13、本公开的一实施例中,所述进行三维成形,得到目标工件的步骤中,包括:

14、对成形基板进行预热;

15、将金属粉末均匀铺设至预热后的所述成形基板上,并对所述金属粉末进行加热;

16、对加热后的所述金属粉末进行悬空面结构、外延辅助成形结构和支撑结构的选区熔化;

17、重复上述铺粉工艺、加热工艺和选区熔化工艺,逐层堆积打印成所述目标工件。

18、本公开的实施例提供的技术方案可以包括以下有益效果:

19、本公开的实施例中,通过上述方法,设计三维模型时,沿悬空面结构的底部边缘外侧添加外延辅助成形结构,随后在悬空面结构和外延辅助成形结构的下方设置支撑结构。而且在进行路径规划时,设置了悬空面结构、外延辅助成形结构和支撑结构三部分之间的打印顺序。通过上述方法,可以在不改变打印工艺和预热工艺的前提下,有效解决悬空面结构底部翘曲变形问题,适合给定工艺下的批量化生产。

技术特征:

1.一种解决悬空面结构翘曲变形的增材制造方法,其特征在于,该方法包括:

2.根据权利要求1所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述外延辅助成形结构为薄片状。

3.根据权利要求2所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述外延辅助成形结构的外延长度为2.5~15mm,所述外延辅助成形结构的外延厚度为0.1~1mm。

4.根据权利要求3所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,沿所述悬空面结构的底部边缘外侧添加所述外延辅助成形结构时,所述外延辅助成形结构与所述悬空面结构的底部所在平面之间具有预设角度。

5.根据权利要求4所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述预设角度为0°~45°。

6.根据权利要求1所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述打印顺序依次为:所述支撑结构、所述外延辅助成形结构和所述悬空面结构。

7.根据权利要求1所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,进行三维成形时,所述悬空面结构、所述外延辅助成形结构和所述支撑结构的能量密度大小为:所述悬空面结构的能量密度大于所述外延辅助成形结构的能量密度,所述外延辅助成形结构的能量密度大于等于所述支撑结构的能量密度。

8.根据权利要求7所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述外延辅助成形结构的能量密度小于25j/mm3,所述悬空面结构的能量密度大于30j/mm3。

9.根据权利要求1所述解决悬空面结构翘曲变形的增材制造方法,其特征在于,所述进行三维成形,得到目标工件的步骤中,包括:

技术总结

本公开是关于一种解决悬空面结构翘曲变形的增材制造方法,包括:设计三维模型时,沿悬空面结构的底部边缘外侧添加外延辅助成形结构,随后在悬空面结构和外延辅助成形结构的下方设置支撑结构;将悬空面结构的打印模型文件、外延辅助成形结构的打印模型文件和支撑结构的打印模型文件,分别导入切片软件中,设置悬空面结构、外延辅助成形结构和支撑结构三部分之间的打印顺序,进行扫描路径规划并切片,输出打印文件;将打印文件导入增材制造设备,并分别设置悬空面结构、外延辅助成形结构和支撑结构的三维成形工艺参数,进行三维成形,得到目标工件。本公开在不改变打印工艺和预热工艺的前提下,有效解决了悬空面结构底部翘曲变形问题。

技术研发人员:王一帆,王新锋,金园园,赵锦红,弋阳,程康康,李会霞,贺卫卫,向长淑

受保护的技术使用者:西安赛隆增材技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!