圆型铸铁型材的成型方法、结晶模具及加工设备与流程

本发明涉及材料铸造领域,尤其是涉及一种圆型铸铁型材的成型方法、一种用于加工圆型铸铁型材的结晶模具以及一种圆型铸铁型材加工设备。

背景技术:

1、相关技术中,圆型铸铁型材是一种横截面为圆形的棒状型材,圆型铸铁型材通过铸铁液体冷却定型形成。在铸铁液体流经结晶模具冷却形成铸铁坯壳的过程中,在重力的作用下,铸铁坯壳在竖直方向上冷却不均匀,从而造成铸铁坯壳脱出结晶模具后在竖直方向上发生鼓胀,且会造成铸铁坯壳在水平方向上发生回缩,进而造成圆型铸铁型材的横截面的圆整度较差,圆型铸铁型材需要二次切削加工以使圆型铸铁型材的横截面的圆整度满足成型要求。

2、现有的成型方法通过改变圆型铸铁型材的材料成分、调整熔融态的铸铁液体的温度、改变结晶模具中冷却流道等方式提高圆型铸铁型材的横截面的圆整度,现有的多种成型方法均需要改变圆型铸铁型材的物理或化学性质,从而导致圆型铸铁型材成型后的产品性能不满足用户要求,进而造成了现有的成型方法在圆型铸铁型材的横截面的圆整度与圆型铸铁型材的产品性能之间不能兼顾的问题。

技术实现思路

1、为了使圆型铸铁型材无需二次加工,且使圆型铸铁型材的产品性能能够满足用户要求,本技术提供一种圆型铸铁型材的成型方法。

2、本技术进一步地提出了一种用于加工圆型铸铁型材的结晶模具。

3、本技术进一步地提出了一种圆型铸铁型材加工设备。

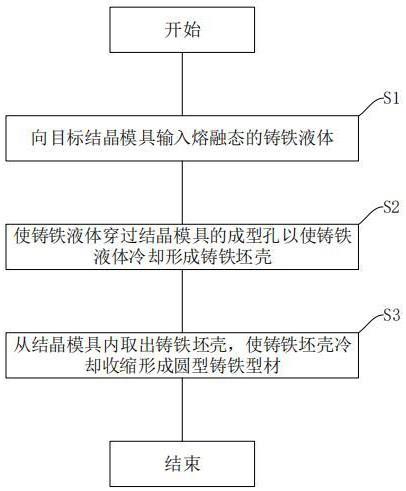

4、本技术提供的一种圆型铸铁型材的成型方法采用如下的技术方案:

5、一种圆型铸铁型材的成型方法包括以下步骤:向目标结晶模具输入熔融态的铸铁液体;使所述铸铁液体穿过所述结晶模具的成型孔,以使所述铸铁液体冷却形成铸铁坯壳,其中,所述成型孔的横截面形状为椭圆形,所述成型孔适于限定所述铸铁坯壳横截面的形状和尺寸,所述铸铁坯壳穿过所述成型孔后的横截面形状为椭圆形,所述铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距;从所述结晶模具内取出所述铸铁坯壳,使所述铸铁坯壳冷却收缩形成所述圆型铸铁型材,其中,所述圆型铸铁型材的横截面在水平方向上的最大间距与在竖直方向上的最大间距的差值为c,所述圆型铸铁型材的预设尺寸差值为c1,c和c1满足关系式:∣c∣≤c1,且c1>0。

6、通过采用上述技术方案,通过使铸铁液体穿过结晶模具的成型孔以形成椭圆型的铸铁坯壳,铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距,铸铁坯壳在竖直方向鼓胀且在水平方向收缩后,可以形成横截面的圆整度更高的圆型铸铁型材,与现有技术相比,圆型铸铁型材无需二次加工,且圆型铸铁型材的物理性质和化学性质不需要改变,从而可以使圆型铸铁型材的横截面的圆整度和产品性能均满足用户要求,还可以降低圆型铸铁型材的加工成型成本。

7、优选的,在向目标所述结晶模具输入熔融态的所述铸铁液体之前,所述成型方法还包括:确定所述圆型铸铁型材的预设加工直径d和所述圆型铸铁型材的成型余量系数e;根据所述圆型铸铁型材的预设加工直径d和所述圆型铸铁型材的成型余量系数e,计算得到所述成型孔的横截面尺寸;根据所述成型孔的横截面尺寸加工成型所述结晶模具。

8、通过采用上述技术方案,工作人员可以根据圆型铸铁型材的预设加工直径d和圆型铸铁型材的成型余量系数e选取适宜的结晶模具,以确保铸铁液体流经结晶模具产生的铸铁坯壳冷却后可以形成横截面的圆整度更高的圆型铸铁型材,从而可以减少圆型铸铁型材加工成型所用工序,也可以使圆型铸铁型材满足相关成型要求。

9、优选的,所述成型孔的横截面尺寸,利用如下关系式计算得到:a-b=d*e*1%,且e>0,其中,a为所述成型孔的横截面在水平方向上的最大间距,b为所述成型孔的横截面在竖直方向上的最大间距。

10、通过采用上述技术方案,使用成型方法在确定圆型铸铁型材的预设加工直径d和成型余量系数e后,可以获取成型孔的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值,从而可以限定铸铁坯壳的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值,在具有该差值的铸铁坯壳冷却形成圆型铸铁型材的过程中,铸铁坯壳的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值逐渐减小至小于圆型铸铁型材的预设尺寸差值,从而可以使圆型铸铁型材成型后满足用户要求。

11、优选的,所述圆型铸铁型材的预设加工直径d与所述成型孔的横截面在竖直方向上的最大间距b满足关系式:d=b。

12、通过采用上述技术方案,结晶模具加工形成的铸铁坯壳的横截面在竖直方向上的最大间距与圆型铸铁型材的预设加工直径一致,且结晶模具加工形成的铸铁坯壳的横截面在水平方向上的最大间距大于圆型铸铁型材的预设加工直径,这样当铸铁坯壳的横截面在竖直方向上鼓胀且水平方向上回缩后,圆型铸铁型材的实际平均直径大于圆型铸铁型材的预设加工直径,可以使圆型铸铁型材后续易于加工至实际平均直径与预设加工直径一致。

13、优选的,所述圆型铸铁型材冷却成型后的横截面平均直径为d1,所述圆型铸铁型材的预设尺寸公差为s,d1、d和s满足关系式:0≤d1-d≤s,且d1≥d。

14、通过采用上述技术方案,当铸铁坯壳的横截面在竖直方向上鼓胀且水平方向上回缩后,圆型铸铁型材无需进行二次加工即可实现圆型铸铁型材满足客户设置的直径尺寸公差要求的技术效果,从而可以进一步地减少圆型铸铁型材加工成型所需工序,也可以提高圆型铸铁型材的成型精度。

15、优选的,所述圆型铸铁型材的成型余量系数e,利用如下关系式计算得到:e=(cb+ca)/d*100,其中,ca为横截面形状为圆形、横截面直径为预设加工直径d的所述铸铁坯壳的横截面在水平方向上的平均回缩量,cb为横截面形状为圆形、横截面直径为预设加工直径d的所述铸铁坯壳的横截面在竖直方向上的平均鼓胀量。

16、通过采用上述技术方案,工作人员可以通过测量圆型铸铁型材的横截面在竖直方向上的平均鼓胀量ca和水平方向上的平均回缩量cb以计算获取圆型铸铁型材的成型余量系数e,然后能够根据圆型铸铁型材的成型余量系数e获取成型孔的横截面尺寸,进而工作人员能够根据成型孔的横截面尺寸选取适宜的结晶模具,可以使结晶模具加工形成的铸铁坯壳在冷却后能够形成满足用户要求的圆型铸铁型材。

17、优选的,当预设加工直径d为100mm≤d≤170mm时,所述圆型铸铁型材的成型余量系数e满足关系式:1.5≤e≤1.6。

18、通过采用上述技术方案,当型材加工厂需要加工预设加工直径d为100mm~170mm的圆型铸铁型材时,通过直接选取圆型铸铁型材的成型余量系数e,可以减少设计成型孔横截面尺寸所需的时间,从而降低了加工圆型铸铁型材时所需的设计成本,也提高了圆型铸铁型材的生产效率。

19、优选的,向目标结晶模具输入的熔融态的铸铁液体的温度为t,t满足关系式:1370℃≤t≤1400℃。

20、通过采用上述技术方案,温度为t的熔融态的铸铁液体穿过结晶模具的成型孔后形成的铸铁坯壳经过冷却和形变后能够形成圆整度满足客户要求的圆型铸铁型材,且相较于现有调节铸铁液体的温度以改善圆型铸铁型材的横截面圆整度的成型方法,本技术的成型方法可以使铸铁液体的温度符合圆型铸铁型材的成型要求,从而可以使圆型铸铁型材的物理性质和化学性质满足相关要求。

21、本技术提供的一种用于加工圆型铸铁型材的结晶模具采用如下的技术方案:

22、一种用于加工圆型铸铁型材的结晶模具,应用于上述的一种圆型铸铁型材的成型方法,所述结晶模具适于使流经所述结晶模具的所述铸铁液体冷却形成所述铸铁坯壳,所述的结晶模具包括:模具本体,所述模具本体限定出安装空间;结晶件,所述结晶件安装于所述安装空间内,所述结晶件具有沿所述结晶模具的轴向方向贯穿所述结晶模具的成型孔,所述成型孔内流动有所述铸铁液体,所述成型孔的横截面形状为椭圆形,所述成型孔适于限定所述铸铁坯壳的横截面形状和尺寸,以使所述铸铁坯壳穿过所述成型孔后的横截面形状为椭圆形,所述成型孔使所述铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距。

23、通过采用上述技术方案,通过使用结晶模具冷却铸铁液体以使铸铁液体穿过结晶模具的成型孔后形成椭圆型的铸铁坯壳,铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距,铸铁坯壳在竖直方向上鼓胀且在水平方向收缩后,可以形成横截面的圆整度更高的圆型铸铁型材,与现有技术相比,圆型铸铁型材无需二次加工,且圆型铸铁型材的物理性质和化学性质不需要改变,从而可以使圆型铸铁型材的横截面的圆整度和产品性能均满足用户要求,还可以降低圆型铸铁型材加工成型的成本。

24、本技术提供的一种圆型铸铁型材加工设备采用如下的技术方案:

25、一种圆型铸铁型材加工设备,包括上述的一种用于加工圆型铸铁型材的结晶模具。

26、通过采用上述技术方案,圆型铸铁型材加工设备可以使用结晶模具加工圆型铸铁型材,通过使铸铁液体穿过结晶模具的成型孔以形成椭圆型的铸铁坯壳,铸铁坯壳在竖直方向上鼓胀且在水平方向收缩后,可以形成横截面的圆整度更高的圆型铸铁型材,与现有技术相比,采用圆型铸铁型材加工设备生产的圆型铸铁型材无需二次加工,且圆型铸铁型材加工设备在加工成型圆型铸铁型材时不需要改变圆型铸铁型材的物理性质和化学性质,从而可以使圆型铸铁型材的横截面的圆整度和产品性能均满足用户要求,还可以降低圆型铸铁型材的加工成型成本。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.通过使铸铁液体穿过结晶模具的成型孔以形成椭圆型的铸铁坯壳,铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距,铸铁坯壳在竖直方向上鼓胀且在水平方向收缩后,可以形成横截面的圆整度更高的圆型铸铁型材,与现有技术相比,圆型铸铁型材无需二次加工,且圆型铸铁型材的物理性质和化学性质不需要改变,从而可以使圆型铸铁型材的横截面的圆整度和产品性能均满足用户要求,还可以降低圆型铸铁型材的加工成型成本;

29、2.使用成型方法在确定圆型铸铁型材的预设加工直径d和成型余量系数e后,可以获取成型孔的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值,从而可以限定铸铁坯壳的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值,具有该差值的铸铁坯壳在冷却形成圆型铸铁型材的过程中,铸铁坯壳的横截面在水平方向上的最大间距与在竖直方向上的最大间距之间的差值逐渐减小至小于圆型铸铁型材的预设尺寸差值,从而可以使圆型铸铁型材成型后满足用户要求;

30、3.当铸铁坯壳的横截面在竖直方向上鼓胀且水平方向上回缩后,圆型铸铁型材无需进行二次加工即可实现圆型铸铁型材满足用户设置的直径尺寸公差要求的技术效果,从而可以进一步地减少圆型铸铁型材加工成型所需的工序,也可以提高圆型铸铁型材的成型精度;

31、4.通过使用结晶模具冷却铸铁液体以使铸铁液体穿过结晶模具的成型孔后形成椭圆型的铸铁坯壳,铸铁坯壳的横截面在水平方向上的最大间距大于在竖直方向上的最大间距,铸铁坯壳在竖直方向上鼓胀且在水平方向收缩后,可以形成横截面的圆整度更高的圆型铸铁型材,与现有技术相比,圆型铸铁型材无需二次加工,且圆型铸铁型材的物理性质和化学性质不需要改变,从而可以使圆型铸铁型材的横截面的圆整度和产品性能均满足用户要求,还可以降低圆型铸铁型材的加工成型成本。

- 还没有人留言评论。精彩留言会获得点赞!