一种热态钢渣综合利用的方法及综合分离系统与流程

本发明涉及钢铁企业冶炼废气和废渣综合利用领域,同时涉及熔融态下铁类合金的处理、物料分离技术等领域;特别涉及一种热态钢渣综合利用的方法及综合分离系统。

背景技术:

1、钢渣是炼钢过程中排出的熔渣,包含了金属炉料中多种元素被氧化后形成的氧化物、金属炉料中的杂质,以及石灰石等调性物质的煅烧产物等。钢渣中包含有20%左右的渣铁,以及钙镁铝的氧化物、硅酸盐等物质。钢渣中铁可通过磁选等部分回收利用,而剩余的钙镁铝的氧化物、硅酸盐等物质,除了应用于水泥和道路铺设外,大量的废渣仍堆存处置。大量钢渣的排放会造成严重的环境污染与危害。首先,钢渣的堆放会占用大量宝贵的土地资源。由于部分钢渣颗粒细小,很容易形成扬尘现象,造成粉尘污染,对人体健康产生危害。此外,钢渣经雨水淋滤后,还会与水混合流入附近的土地、河流等,造成严重的环境污染。因此,如何减少钢渣的污染,将钢渣变废为宝,促进钢渣的高效循环充分利用,是目前亟需解决的问题。

2、目前文献和专利公开了多种钢渣综合利用的方法,如公告号为cn115820946b的中国专利公开了一种钢渣综合利用方法,使用第一氯化铵溶液浸取钢渣中游离的氧化钙,经固液分离得到第一浸取残渣和第一矿化液,第一矿化液进行co2吸收矿化,得到碳酸钙和氯化铵溶液;使用第二氯化铵溶液浸取第一浸取残渣,经固液分离得到第二浸取残渣和矿化粗液,矿化粗液经氧化、调碱和固液分离后,得到铁铝沉淀残渣和第二矿化液,第二矿化液进行co2吸收矿化,得到粗品碳酸钙和氯化铵溶液;使用氢氧化钠溶液浸取铁铝沉淀残渣,实现铁铝元素的分离。本方法可以实现钢渣中主要元素的高效提取和分离。

3、然而,现有综合利用方法对钢渣的利用还不够充分,仍有较多残渣废弃。此外,现有技术中炼钢排出的熔渣的初始温度大于1000℃以上,现有技术中没有充分利用该部分热能,造成了热能的浪费。

技术实现思路

1、本发明的目的在于提供一种热态钢渣综合利用的方法及综合分离系统,至少解决现有钢渣综合利用还不够充分的问题。

2、本发明采用的技术方案如下:

3、根据本公开的第一方面,本发明提供了一种热态钢渣综合利用的方法,

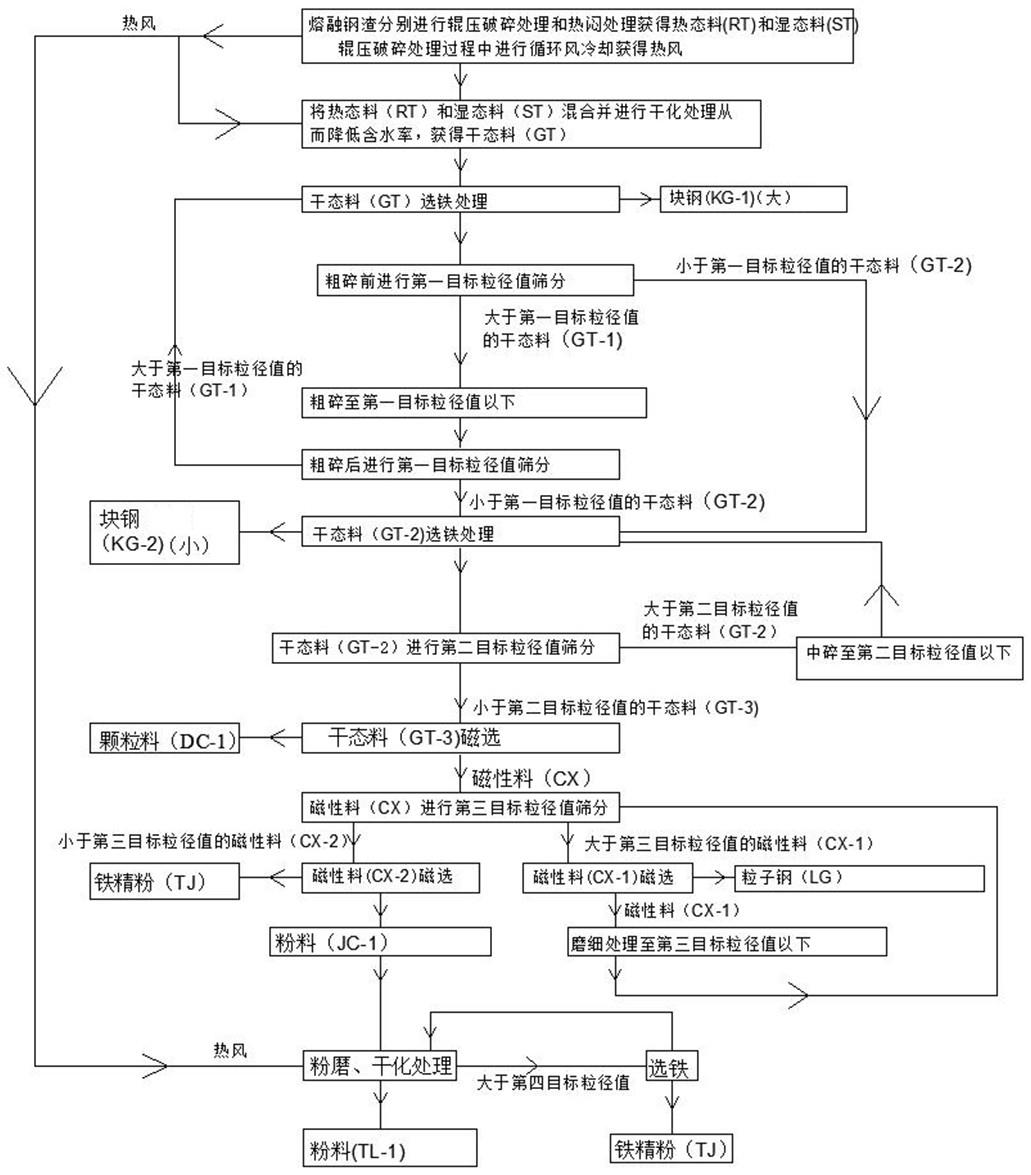

4、包括:熔融钢渣分别进行辊压破碎处理和热闷处理获得热态料rt和湿态料st;辊压破碎处理过程中进行循环风冷却收集热风;将热态料rt和湿态料st混合并进行干化处理从而降低含水率,获得干态料gt;将干态料gt进行选铁处理分离出块钢kg-1,选铁处理后的干态料gt粗碎至第一目标粒径值以下;粗碎后进行第一目标粒径值筛分,筛分出大于第一目标粒径值的干态料gt-1和小于第一目标粒径值的干态料gt-2;筛分出的大于第一目标粒径值的干态料gt-1返回进行选铁处理、并再次进行粗碎、筛分,如此闭路循环直至粒径破碎至第一目标粒径值以下;筛分出的小于第一目标粒径值的干态料gt-2进行选铁处理,分离出块钢kg-2;选铁处理后干态料gt-2进行第二目标粒径值筛分,筛分出大于第二目标粒径值的干态料gt-2和小于第二目标粒径值的干态料gt-3;将大于第二目标粒径值的干态料gt-2中碎至第二目标粒径值以下,中碎后返回干态料选铁处理,并再次进行第二目标粒径值筛分,如此闭路循环直至粒径破碎至第二目标粒径值以下;将筛分出的小于第二目标粒径值的干态料gt-3进行磁选,获得颗粒料dc-1和磁性料cx;将磁性料cx进行第三目标粒径值筛分,筛分出大于第三目标粒径值的磁性料cx-1和小于第三目标粒径值的磁性料cx-2;将大于第三目标粒径值的磁性料cx-1进行磁选分离出粒子钢lg,将分离后磁性料cx-1进行磨细处理至第三目标粒径值以下,并返回第三目标粒径值筛分;将筛分出的小于第三目标粒径值的磁性料cx-2进行磁选,分离出铁精粉tj和粉料jc-1;将粉料jc-1进行粉磨、干化处理获得粉料tl-1,粉磨至第四目标粒径值,粉磨干化处理过程利用辊压破碎处理收集的热风进行风选;所述第一目标粒径值大于第二目标粒径值,所述第二目标粒径值大于第三目标粒径值,所述第三目标粒径值大于第四目标粒径值。

5、在本公开的一种示例性实施例中,所述第一目标粒径值为30mm,所述第二目标粒径值为10mm,所述第三目标粒径值为5mm,所述第四目标粒径值是25微米-75微米,过筛率90%以上。

6、在本公开的一种示例性实施例中,干态料gt选铁处理后、粗碎前,增加粗碎前第一目标粒径值筛分。

7、在本公开的一种示例性实施例中,粉磨干化处理过程中大于第四目标粒径值的物料分离出来进行选铁处理,分离出铁精粉tj,之后返回再次进行粉磨干化处理。

8、在本公开的一种示例性实施例中,采用温度大于1100℃的熔融钢渣进行辊压破碎处理,通过辊压破碎处理将熔融钢渣破碎至平均粒径50mm,获得温度为400-600℃的热态料rt;辊压破碎处理过程收集到温度大于等于160℃的热风。

9、在本公开的一种示例性实施例中,用于热闷处理的熔融钢渣温度为400℃-1400℃;通过热闷处理获得温度为40℃、粒径小于200mm、含水率为6.5%的湿态料st。

10、在本公开的一种示例性实施例中,热态料rt和湿态料st混合并进行干化处理获得的干态料gt的温度≤100℃,含水量≤3%,粒径为200-30mm。

11、根据本公开的第二方面,本发明提供了一种热态钢渣综合分离系统,包括:热闷装置、辊压破碎装置、干化消解设备、颚式破碎机、对辊破碎机、高压辊磨机、立磨设备、磁选机、弛张筛、鳞斗输渣机、皮带输送机、振动筛、除铁器。

12、辊压破碎装置安装在密闭壳罩内,通过循环风机对密闭壳罩进行循环风冷却获得热风,热风经除尘器除尘后返回,部分除尘后热风通过送风机送后续立磨设备使用;辊压破碎装置用于辊压破碎处理获得热态料rt,热态料rt通过鳞斗输渣机输送;热闷装置用于熔融钢渣的热闷处理从而获得湿态料st;湿态料st通过皮带输送机送鳞斗输渣机与热态料rt混合再送干化消解设备。

13、干化消解设备用于干化处理从而降低含水率,干化消解设备获得的干态料gt通过3#皮带输送机输送至颚式破碎机;3#皮带输送机配套设置1#除铁器,1#除铁器用于干态料gt进行选铁处理分离出块钢kg-1。

14、颚式破碎机用于选铁处理后的干态料gt进行粗碎;颚式破碎机粗碎后使用1#振动筛进行第一目标粒径筛分;1#振动筛筛分出的大于第一目标粒径值的干态料gt-1通过4#皮带输送机送至3#皮带输送机,送回位置在1#除铁器前。

15、1#振动筛筛分出的小于第一目标粒径值的干态料gt-2通过5#皮带输送机输送至2#振动筛;5#皮带输送机配套设置2#除铁器,2#除铁器用于对小于第一目标粒径值的干态料gt-2进行选铁处理分离出块钢kg-2;2#振动筛用于对选铁处理后干态料gt-2进行第二目标粒径值粒径筛分,筛分出大于第二目标粒径值的干态料gt-2送至对辊破碎机进行中碎处理,使粒径小于第二目标粒径值;中碎后物料送回5#皮带输送机,送回位置在2#除铁器前。

16、2#振动筛筛分出的小于第二目标粒径值的干态料gt-3送1#磁选机进行磁选,获得颗粒料dc-1和磁性料cx;获得的磁性料cx通过6#皮带输送机、斗提机送弛张筛进行第三目标粒径值粒径筛分,筛分出大于第三目标粒径值的磁性料cx-1和小于第三目标粒径值的磁性料cx-2;将大于第三目标粒径值的磁性料cx-1送3#磁选机进行磁选分离出粒子钢lg;分离后磁性料cx-1送高压辊磨机进行磨细处理至粒径小于第三目标粒径值,之后返回6#皮带输送机,并再送弛张筛进行第三目标粒径值粒径筛分;筛分出的小于第三目标粒径值的磁性料cx-2通过振动给料机送2#磁选机进行磁选,分离出铁精粉tj和粉料jc-1;粉料jc-1通过7#皮带输送机、斗提机送立磨设备进行粉磨干化处理获得粉料tl-1。

17、在本公开的一种示例性实施例中,所述密闭壳罩一侧设置进料口,密闭壳罩内、进料口处设置倾翻装置,倾翻装置邻近设置辊压破碎装置;远离进料口设有地坑,地坑内安装缓冲料斗,缓冲料斗底部设有卸料器;缓冲料斗下方设置鳞斗输渣机;密封壳体上设有若干进风口和回风口,进风口和回风口通过风管连接在循环风机上形成循环风冷却系统,该系统中还配置有旋风除尘器用于除尘。

18、在本公开的一种示例性实施例中,所述辊压破碎装置包括链板输送机、破碎辊装置;链板输送机的一侧靠近倾翻装置,另一侧延伸至缓冲料斗上方;链板输送机长度方向架设至少一台破碎辊装置,破碎辊装置包括辊筒,辊筒两端可转动的架设在链板输送机上方;辊筒的一端连接驱动装置;辊筒圆柱面上阵列设有若干破碎锤。

19、在本公开的一种示例性实施例中,所述倾翻装置包括对称设置的两个支撑座,两个支撑座内侧对称设置卡座;卡座用于放置钢渣罐的耳轴座;一个支撑座上设置l型夹持臂,夹持臂设有轴套,夹持臂可转动的套设在夹持臂转轴上;夹持臂转轴与卡座同轴线;轴套外壁设有一圈环形齿,轴套通过齿轮传动副与驱动装置连接;夹持臂设有气动或液压夹头,夹头用于夹持钢渣罐底部凸出的底座。

20、在本公开的一种示例性实施例中,所述干化消解设备包括干化消解仓,干化消解仓)底部安装卸料器,卸料器下方安装料斗,料斗底部安装定量给料机,定量给料机下方设置皮带输送机;干化消解仓顶部设有进料口;干化消解仓内顶部设置布满通孔的均布板,均布板由两块对称的、倾斜设置的板组成;均布板中间最高,位于进料口下方;均布板下方空间被若干竖向设置的透气板分隔为若干储料区;透气板内部为空腔结构,表面开设若干气孔;所有竖隔板的一侧连通进气腔室,另一侧连通出气腔室,出气腔室出口连接引风机,进气腔室连接送风设备,通过送风设备提供经除尘后的干燥风。

21、在本公开的一种示例性实施例中,所述5#皮带输送机的进料端位于1#振动筛的干态料gt-2出料口下方;5#皮带输送机的出料端下方设置2#振动筛,2#振动筛下方一侧设置对辊破碎机,正下方设置1#磁选机;6#皮带输送机左侧延伸至1#磁选机下方,右侧连接斗提机,斗提机顶端出料端连接弛张筛;弛张筛下方设置2#磁选机和3#磁选机,3#磁选机下方设置高压辊磨机,高压辊磨机位于6#皮带输送机上方。

22、在本公开的一种示例性实施例中,所述立磨设备包括立磨机和布袋收尘器,立磨机顶部通过风管连接布袋收尘器;立磨机中部设置进料口,进料口连接螺旋给料机,螺旋给料机的进料口连接7#皮带输送机的出料端;立磨机底部设置出渣口,出渣口通过管道连接8#皮带输送机,8#皮带输送机另一端连接斗提机的进料口;斗提机的出料口连接螺旋给料机的进料口。

23、本发明的有益效果在于:本发明提供了一种热态钢渣综合利用的方法及综合分离系统,首先,本发明是一种钢渣处理全产业化处理加工与应用技术,全系产品得到产业化利用;具体的,本发明钢渣综合利用生产线产生的块钢(kg-1、kg-2)、粒子钢(lg)、铁精粉(tj)返回炼钢、炼铁生产系统使用,颗粒料(dc-1)及粉料(jc-1)、粉料(tl-1)对外出售,应用到建材及筑路市场,并作为脱硫与固碳原料,实现钢渣资源化高值利用。

24、其次,本发明技术中采用了熔融钢渣余热回收技术,主要体现在两个方面。第一,通过熔融钢渣辊压破碎余热回收及湿渣干化系统,将熔融钢渣辊压破碎空气冷却过程中产生的热风用于终端立磨粉磨干燥需求,代替热风炉;降低终端立磨粉磨成本;第二,辊压破碎产生的热态料(rt)作为湿态料(st)的干燥热源,保证后续破碎磁选效率和除尘可靠性,同时也防止了烟尘和热空气在车间内随意扩散。本发明熔融钢渣余热回收技术使熔融钢渣的热量最大程度利用。

- 还没有人留言评论。精彩留言会获得点赞!