一种高强n-BN/Cu键合丝材料的制备方法

本发明涉及一种高强n-bn/cu键合丝材料的制备方法,属于复合材料制备和粉末冶金。

背景技术:

1、键合丝作为电子封装的关键材料,用于将芯片与电路板等电子元器件连接在一起,起到信号传输、机械连接和支撑的作用。目前广泛使用的金键合丝和银键合丝虽然延展性好、导电性能优良,但是其价格昂贵,抗拉强度较低,在高键合力条件下容易断线。相比之于,铜键合丝不仅价格低廉,还具有优异的综合性能,有望替代昂贵的金/银键合丝。随着集成电路的功率密度不断增加,人们对键合丝的键合强度提出了更高的要求。制备出高强度的铜键合丝,对于电子行业的可持续发展和创新具有重要意义。

2、氮化硼又被称为“白色石墨烯”,其结构和石墨烯类似,氮化硼独特的二维结构使其具有同石墨烯相近的力学性能(杨氏模量:900gpa;抗拉强度:61gpa),并且氮化硼的制备成本相对较低。因此,氮化硼是铜基复合材料的一种理想增强体,为制备出高强度的铜键合丝提供了新的契机。

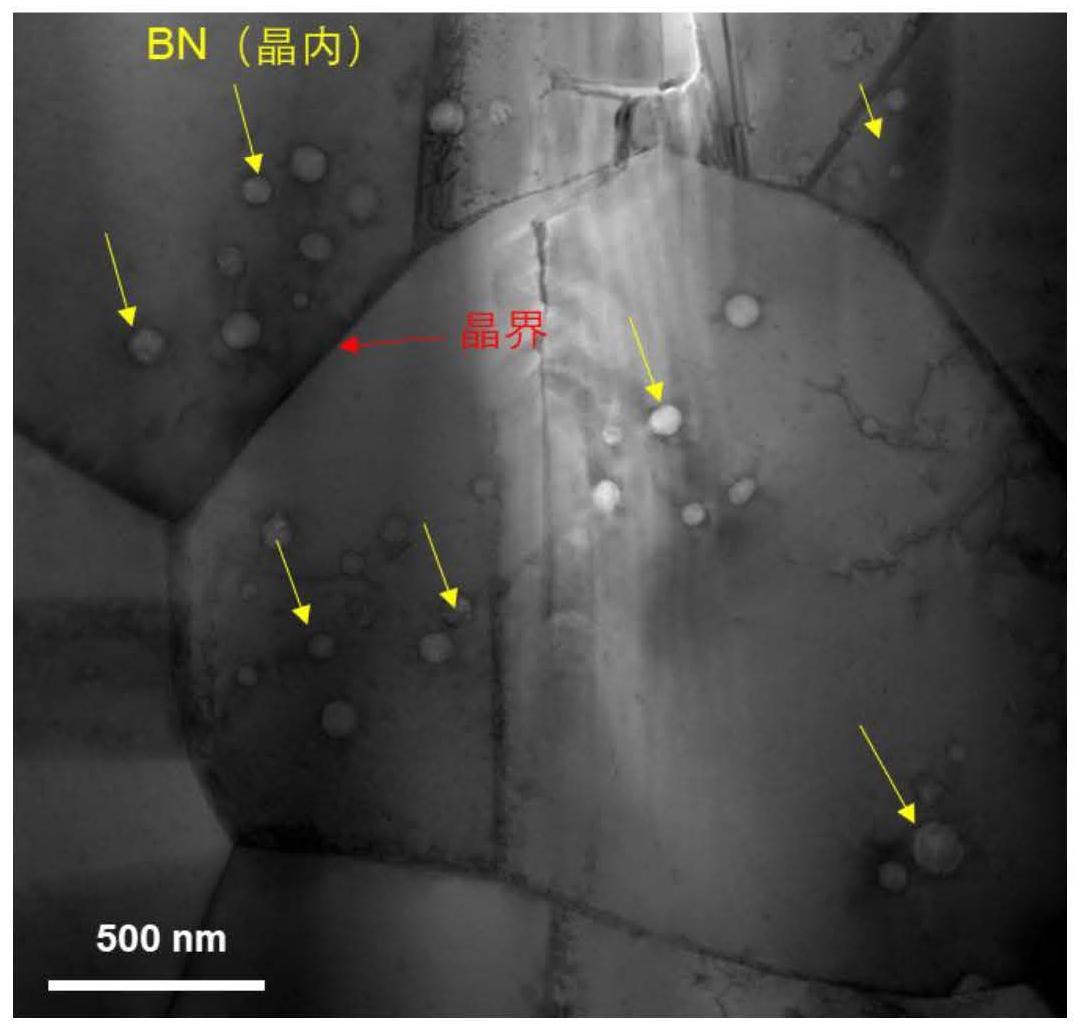

3、目前氮化硼增强铜复合材料的制备面临以下问题:铜和氮化硼之间的界面结合较弱,容易引起界面脱粘。此外,工业上常采用的氮化硼是微米尺度(>10μm),尺寸比较大,易团聚在铜的晶界处,导致局部应力集中,从而弱化其增强效果。已有研究表明,纳米尺度的零维增强体易于在晶内分布,避免上述晶界分布产生的应力局域化缺陷,能够有效提高材料的性能。然而,目前缺乏有效的工艺制备零维氮化硼纳米粒子,在此基础上获得零维氮化硼纳米粒子的晶内分布,实现氮化硼增强铜复合材料性能突破,从而制备高强度铜键合丝的研究鲜有报道。

技术实现思路

1、基于上述背景,本发明采用气流磨破碎的零维氮化硼纳米粒子(n-bn)为增强体,通过粉末冶金技术路线制备一种高强n-bn/cu键合丝材料。该方法通过气流破碎机将微米氮化硼(m-bn)原料破碎成n-bn,并通过静电吸附将n-bn吸附在铜颗粒上,最后以高能球磨的方式将n-bn“包埋”在铜颗粒内部,进一步提高n-bn的分散性和界面结合强度。将上述粉末还原后通过热压烧结(hp)结合热轧处理制备n-bn均匀分布在铜晶粒内的氮化硼纳米粒子增强铜(n-bn/cu)复合材料。

2、本发明的目的是通过以下技术方案实现的。

3、一种高强n-bn/cu键合丝材料的制备方法,所述步骤如下:

4、(1)氮化硼的纳米尺度破碎

5、称取0.3g~3g微米氮化硼(m-bn,~10μm)原料放入气流磨机的料斗中,通入高速氮气加速穿过高速旋转的磨盘,利用高速气流对m-bn粉末进行撞击和磨擦。将得到的粉体在气流的作用下喷入分级筛分室,将其进行筛分,获得粒径小于100nm的零维氮化硼纳米粒子(n-bn);

6、其中,所述气流破碎机的气流流速为300m/s~600m/s,气流破碎机压缩空气压力为0.8mpa~1.5mpa;

7、优选地,氮化硼是选用类石墨结构的六方氮化硼,层数为20~30。

8、(2)氮化硼纳米粒子增强铜(n-bn/cu)复合粉体的制备

9、称取0.3g~3g上述破碎后的n-bn分散在去离子水中并超声10min~60min,使n-bn分散均匀。在机械搅拌下将30g~150g电解铜粉分散在去离子水中。将两种悬浮液混合,用naoh溶液调节成碱性,然后在水浴锅中水浴搅拌加热1h~5h。经过滤干燥后,将得到的粉体在85%n2+15%h2还原气氛下进行还原处理,得到n-bn/cu复合粉体。最后将n-bn/cu复合粉体进行高能球磨,使n-bn“包埋”在铜晶粒内。

10、其中,所述电解铜粉末的形貌可以为球形,片状,或任意不规则形状;

11、优选地,电解铜粉粉末的粒径为20μm~50μm;

12、优选地,n-bn的质量分数为0.5wt%~5wt%;

13、优选地,用naoh溶液调节悬浮液ph值为9~12;

14、其中,所述水浴锅的搅拌速度为800rpm~2000rpm,加热温度为40℃~80℃;

15、其中,干燥温度为40~80℃,时间为3~5h;

16、其中,所述还原参数为:初始真空度≤10pa,升温速率5℃/min~10℃/min,还原温度为300℃~600℃,还原时间为3h~6h。

17、其中,高能球磨的转速为400rpm~600rpm,时间10h~20h;

18、(3)n-bn/cu复合块体的制备

19、利用热压烧结(hp)对n-bn/cu复合粉末进行烧结,获得固结的烧结坯体。

20、其中,所述烧结参数为:初始真空度≤10pa,初始压力≤1.5mpa,升温速率50℃/min~100℃/min,烧结温度为500℃~800℃,烧结压力为50mpa~200mpa,烧结时间为1h~3h。

21、(4)热变形加工

22、将上述制备的n-bn/cu烧结坯体在600℃~900℃的加热环境下,利用热轧制机对烧结坯体进行热轧制处理。

23、其中,所述热轧4~8道次,每道次下压量≤2mm,轧制变形量≤20%;总轧制变形量≥80%。

24、本发明的有益效果为:

25、(1)本发明提供一种高效制备零维氮化硼纳米粒子的方法,采用气流破碎法获得了尺寸均匀的、纳米尺度的氮化硼,并通过静电吸附将n-bn吸附在铜颗粒上,最后以高能球磨的方式将n-bn“包埋”在铜颗粒内部,进一步提高n-bn的分散性和界面结合强度。

26、(2)本发明通过粉末冶金技术实现了氮化硼纳米粒子在铜晶内的均匀分布,相比传统晶界分布的氮化硼增强铜复合材料,本发明所得n-bn/cu复合材料表现出更为优异的力学性能,具有较高的抗拉强度,比纯铜的抗拉强度提高50%以上。

27、(3)本发明的制备方法普适性高,实用性强,实验流程简单易操作,为开发高强度键合丝材料提供了指导。

技术特征:

1.一种高强n-bn/cu键合丝材料的制备方法,其特征在于:所述方法具体步骤如下,

2.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(1)中,所述气流破碎机的气流流速为300m/s~600m/s,气流破碎机的压缩空气压力为0.8mpa~1.5mpa。

3.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(1)中,所述氮化硼是选用类石墨烯结构的六方氮化硼,层数为20~30。

4.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(2)中,所述铜粉为电解铜粉末,其粒径为20μm~50μm,铜粉的形貌可以为球形,片状,或任意不规则形状。

5.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(2)中,所述n-bn的质量分数为0.5wt%~5wt%。

6.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(2)中,悬浮液混合液用naoh溶液调节ph值至9~12。

7.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(2)中,还原的气氛采用85%n2+15%h2的混合气体,还原温度为300℃~600℃,还原时间3h~6h。

8.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(2)中,高能球磨的转速为400rpm~600rpm,时间10h~20h。

9.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(3)中,烧结温度为500℃~800℃,烧结压力为50mpa~200mpa,烧结时间1h~3h。

10.根据权利要求1所述的一种高强n-bn/cu键合丝材料的制备方法,其特征在于:步骤(4)中,热轧制每道次的轧制变形量应≤20%。

技术总结

本发明涉及一种高强n‑BN/Cu键合丝材料的制备方法,属于复合材料制备技术领域。本发明首先通过气流破碎机对微米氮化硼(m‑BN)进行纳米尺度破碎处理,获得粒径小于100nm的零维氮化硼纳米粒子(n‑BN),然后经过静电吸附、还原和球磨“包埋”处理获得均匀分散的n‑BN/Cu复合粉体;采用热压烧结(HP)和热轧变形制备出增强体在铜基体晶内均匀分布的复合材料,最后对烧结坯体进行热轧制处理。本发明所得n‑BN/Cu复合材料表现出更为优异的力学性能,具有较高的抗拉强度,比纯铜的抗拉强度提高50%以上,为获得高强度的键合丝材料提供了指导。

技术研发人员:刘亮,袁业坤,易健宏,鲍瑞,李才巨,刘意春

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!