面向介观尺度金属微零件的电子微束熔融增材制造系统

本发明涉及增材制造领域,特别是涉及一种面向介观尺度金属微零件的电子微束熔融增材制造系统。

背景技术:

1、系统小型化是电子通信、生物医疗、自动化、光学系统等众多领域的共同追求,这需要越来越小的零部件,为此人们采用各种微加工技术生产微小零件,如微执行器、微机械装置、传感器与探针及其他微机电系统器件等,但由于没有合适尺寸的配套微零件,导致这些微器件经过封装后尺寸还是大幅增加,要想解决这一问题,介观尺度(亚毫米—亚微米)复杂形状金属微零件的加工制造是必不可少的。以现有的加工技术来说,传统机械加工所擅长的制造尺度在亚毫米级以上,若向更小的特征尺度延伸,会因为工夹具困难而难以制造;先进微制造技术所擅长的制造尺度在微米级以下,若向更大的特征尺度延伸,会因为光刻、刻蚀、沉积等工艺难度激增而面临挑战。因此,如何制造出介观尺度复杂形状金属微零件成为了难点。

2、增材制造(additive manufacturing,am)又称“3d打印”,它是基于离散-堆积的成形原理,通过数字控制系统采用电子束、激光与电弧等高能束热源熔化金属粉末或丝材,进行逐点、逐线、逐层堆积,实现三维立体工件快速而精准成形。基于粉床的电子束熔融(electron beam melting,ebm)是am技术的一种,它是指在工作舱内平铺一层微细金属粉末薄层,利用高能电子束经偏转聚焦后在焦点所产生的高密度能量使被扫描到的金属粉末层在局部微小区域产生高温,导致金属微粒熔融,电子束连续扫描使一个个微小的金属熔池相互融合并凝固,连接形成线状和面状金属层;重复上述扫描过程,连续地层面累积即可形成一个完整的金属零件实体。该技术不受任何模具和零件的外部几何形状以及内部复杂腔体的限制,可便捷地自由成形任何复杂零件,有效降低零件的制造成本,大幅缩短生产周期。由于现有的ebm系统所产生的电子束斑直径一般在100μm以上,因此只能用于宏观金属零件的制造。可见,对于介观尺度复杂形状金属微零件的制造,现有ebm系统仍然难以满足。

3、公开于本技术背景技术部分的信息仅仅旨在加深对本技术的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、申请人发现,介观尺度复杂形状金属微零件是微小机械系统智能制造领域的迫切需求,现有的电子束熔融增材制造系统无法实现介观尺度复杂形状金属微零件的加工制造,主要原因在于电子束斑直径较大(一般在100μm以上),所产生的金属熔池更大,因而无法实现复杂形状金属微零件的增材微制造。此外,传统增材制造系统中大都采用热阴极电子枪,但热阴极工作温度过高时会导致其成份蒸发,影响使用寿命,同时,热阴极发射电流密度最高为50a/cm2;而冷阴极电子枪发射电流密度可达1500a/cm2,且具有瞬间启动、室温工作、抗辐射性好、体积小以及成本低等优点,是比较理想的新型电子源,因此本发明采用冷阴极电子枪作为电子电子光学模块的核心器件。然而,冷阴极发射电子初级阶段存在天然的发散现象,不利于电子束的汇聚,会对金属微零件制造的最终成效产生负面影响,若将其应用于增材制造系统中,将会成为一个需要解决的技术难点。

2、基于此,需要在保证足够功率密度的前提下,进一步减小电子束斑尺寸,将ebm技术升级为电子微束熔融(microbeam electron beam melting,mebm)技术,才可以解决介观尺度复杂金属微零件的制造难题。基于该需求,本发明提供了一种面向介观尺度金属微零件的电子微束熔融增材制造系统。

3、上述目的通过下述技术方案实现:

4、如图1和图2所示,本发明第一方面实施例提供了一种面向介观尺度金属微零件的电子微束熔融增材制造系统,其包括:

5、真空模块,所述真空模块用以在预设区域形成真空腔室;

6、成型模块,所述成型模块包括移动工作台,所述移动工作台位于所述真空腔室内,所述移动工作台上设置有用以供金属微零件成型的成型区域;

7、电子光学模块,所述电子光学模块包括微束电子枪、静电透镜、磁透镜和偏转透镜,沿靠近所述移动工作台的方向,所述微束电子枪、所述静电透镜、所述磁透镜和所述偏转透镜顺次设置,所述电子光学模块用以生成电子微束和控制电子微束束斑尺寸及扫描轨迹;所述微束电子枪为冷阴极微束电子枪;

8、供料模块,所述供料模块用以向成型区域供给成型原材料。

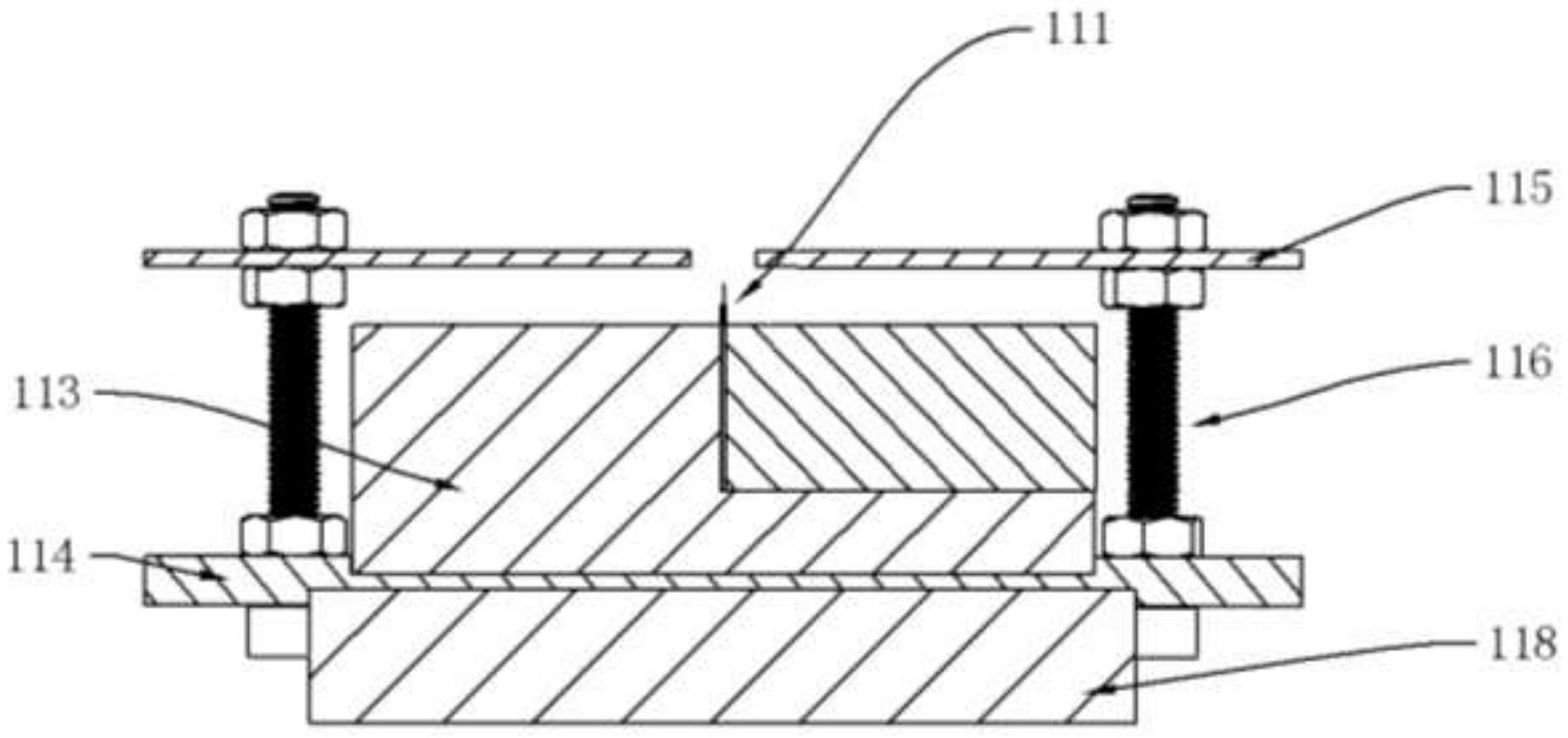

9、在其中一个实施例中,所述微束电子枪包括:阴极、阴极夹具、阴极底座、栅极板、绝缘连接件和辅助汇聚线圈;所述阴极固定于所述阴极夹具中,所述阴极夹具固定于所述阴极底座,所述栅极板通过所述绝缘连接件连接于所述阴极底座,所述栅极板和所述阴极之间的距离可通过所述绝缘连接件调整;所述辅助汇聚线圈用以抑制所述阴极发射电子的发散效应。

10、在其中一个实施例中,所述栅极板的孔径可调。

11、在其中一个实施例中,所述绝缘连接件材质为聚醚醚酮树脂、陶瓷、橡胶、硅胶、聚四氟乙烯、聚酰亚胺中的一种或任意多种组合。

12、在其中一个实施例中,所述微束电子枪包括:

13、管体,所述管体为能够导电的金属管;

14、灯丝,所述灯丝同轴插装于所述管体,所述灯丝的一端露出所述管体预设长度,所述灯丝与所述管体电性连接,所述灯丝为准宏观碳纤维材质。

15、在其中一个实施例中,所述管体为铜管。

16、本发明第二方面实施例提供了一种微束电子枪制作方法,其用以制作上述实施例中任一项所述的微束电子枪,并包括以下步骤:

17、s100:通过气相生长工艺生长准宏观碳纤维,并挑选生长合格的准宏观碳纤维样品作为备用灯丝;

18、s200:将备用灯丝与管体装配且导电连接。

19、在其中一个实施例中,步骤s100当中的气相生长工艺包括无催化生长工艺,无催化生长工艺包括以下步骤:

20、s110:基底准备;

21、s111:装炉;

22、s112:气相生长准宏观碳纤维;

23、s113:冷却至室温取样。

24、在其中一个实施例中,步骤s100当中的气相生长工艺包括催化生长工艺,催化生长工艺包括以下步骤:

25、s120:基底准备;

26、s121:基底预沉积催化剂前驱体;

27、s122:装炉;

28、s123:气相生长准宏观碳纤维;

29、s124:冷却至室温取样。

30、在其中一个实施例中,步骤s121中基底预沉积催化剂前驱体包括以下步骤:

31、s1211:取预设量酞菁铁置于管式炉的低温区,将经步骤s120处理的石英基片置于管式炉的高温区;

32、s1212:设定管式炉温控程序,使酞菁铁在低温区升华,气态酞菁铁被载气输送至高温区发生裂解并沉积在石英基片上;s1213:沉积结束后,关闭载气并开放炉管,使沉积后的石英基片在700~900℃下置于大气环境空烧,得到催化剂前驱体三氧化二铁。本发明的有益效果是:

33、本发明提供了一种面向介观尺度金属微零件的电子微束熔融增材制造系统,包括真空模块、成型模块、电子光学模块和供料模块,其中电子光学模块包括微束电子枪、静电透镜、磁透镜和偏转透镜,沿靠近移动工作台的方向,微束电子枪、静电透镜、磁透镜和偏转透镜顺次设置,电子光学模块用以生成电子微束和控制电子微束束斑尺寸及扫描轨迹;微束电子枪为冷阴极微束电子枪。通过设置冷阴极微束电子枪,发射电流密度可达1500a/cm2,且具有瞬间启动、室温工作、抗辐射性好、体积小以及成本低等优点。

- 还没有人留言评论。精彩留言会获得点赞!