一种SLM成型刀具加工装置及加工方法与流程

本发明涉及slm成型,具体涉及一种slm成型刀具加工装置及加工方法。

背景技术:

1、slm为选择性激光熔化技术,即金属3d打印,它是金属材料增材制造中的一种主要技术途径。该技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。slm技术克服了传统技术制造具有复杂形状的金属零件带来的困扰。它能直接成型出近乎全致密且力学性能良好的金属零件。

2、刀具是机械制造中用于切削加工的工具,又称切削工具。绝大多数的刀具是机用的,但也有手用的。由于机械制造中使用的刀具基本上都用于切削金属材料,因此刀具生产中对刀具的硬度、耐磨性、必要的抗弯强度、冲击韧性等指标有着严格的要求。

3、而采用slm的方式制造刀具,虽然可以根据要求一体成型形状各异的刀具,但是存在着内部有气孔导致刀具各项指标不合格的问题。因为气孔是slm构件最主要的缺陷类型,是对slm构件力学性能影响最大的缺陷之一,气孔的尺寸、数量、形貌和位置均对刀具的力学性能有重要影响,较高的气孔率会缩短刀具的疲劳寿命,靠近表面的气孔对成型刀具的疲劳性能影响比其它位置的都大。在slm刀具成型的具体过程中,由于每次选区激光扫描熔化后,对应成型层上表面的平整度不够,导致成型后的刀具内部有大量气泡,影响了刀具的各项物理性能。

技术实现思路

1、本发明的目的在于提供一种slm成型刀具加工装置及加工方法,解决以下技术问题:

2、如何缓解刀具在slm成型过程中容易出现气泡而导致的刀具物理性能不合格的情况。

3、本发明的目的可以通过以下技术方案实现:

4、一种slm成型刀具加工装置,包括:

5、储料柜,所述储料柜的上端设有成型基板和粉料抬升板;

6、铺粉机构,设置于所述储料柜的上端,包括:刮粉组件、滑动组件,所述滑动组件用于调节刮粉组件的位置;

7、所述刮粉组件上设有采集单元、分析单元和控制单元,所述采集单元用于采集刀具成型信息;所述分析单元用于对所述刀具成型信息进行分析处理;所述控制单元用于根据分析处理的结构确立对所述刮粉组件的调节策略,并执行该调节策略。

8、作为进一步的技术方案,所述刮粉组件包括安装板,所述安装板上固定安装有若干组刮粉合件,且若干组所述刮粉合件均匀排布在所述安装板上,所述刮粉合件包括:

9、电推杆,所述电推杆固定安装在所述安装板的侧壁上;

10、刮块,所述刮块竖直滑动安装在所述安装板的侧壁上,且所述刮块与所述电推杆的输出端传动连接;

11、测距仪,固定安装于所述安装板的侧壁上,用于测量刀具成型面的局部位置到所述安装板下端的竖直距离。

12、作为进一步的技术方案,所述滑动组件包括:

13、支撑柱,两个所述支撑柱对称设置于所述安装板的两端,且所述安装板的两端分别与两个所述支撑柱的侧壁滑动连接;

14、支撑梁,固定连接于两个所述支撑柱之间,所述支撑两端分别转动连接有两个丝杆,所述丝杆的一端贯穿并螺纹连接在所述安装板上;

15、电机,固定设置于所述支撑梁上,两个所述丝杆均匀所述电机的输出端通过皮带传动连接。

16、作为进一步的技术方案,所述滑动组件还包括:

17、电滑轨,两个所述电滑轨水平并相互平行设置于所述储料柜的上端,两个所述支撑柱分别与两个所述电滑轨滑动连接;

18、导向条,所述导向条固定安装于所述储料柜的上端,所述导向条的上端开有导槽;

19、滚轮,所述滚轮固定安装于所述支撑柱的下端,且所述滚轮与所述导槽滚动连接。

20、作为进一步的技术方案,所述slm成型刀具加工装置的加工方法包括:

21、s1、在所述刮粉组件进行刮粉动作之前通过所述采集单元获取上一次经激光扫过的刀具截面熔化区的成型信息数据;

22、s2、基于所述分析单元对刀具截面熔化区的成型信息数据进行分析处理,并根据分析处理的结果制定对所述刮粉组件的调节策略;

23、s3、根据对所述刮粉组件的调节策略,基于所述控制单元,对所述刮粉组件的状态进行调整。

24、作为进一步的技术方案,获取刀具截面熔化区的成型信息数据的过程包括:

25、所述刮粉组件每次在所述成型基板铺完一层粉料后,停止于所述成型基板远离所述粉料抬升板的一侧;

26、激光对该层粉料选区熔化后,所述刮粉组件沿所述电滑轨以与铺粉同样的速度匀速扫过所述成型基板朝所述粉料抬升板方向运动,其中,在扫过所述成型基板的过程中,基于所述测距仪获得第j次选区熔化后,第i组所述刮粉合件下端对应的被熔化区域在对应的扫过的路径上距离所述成型基板上端面的高度变化数据。

27、作为进一步的技术方案,对刀具截面熔化区的成型信息数据进行分析处理的过程包括:

28、通过公式计算获得第(j+1)次选区熔化第i组所述刮粉合件中所述刮块下端距离所述成型基板上端面在铺粉过程中的高度变化数据;

29、其中,为第j次铺粉后的标准高度;为每次铺粉分层的高度;为第j次选区熔化后,第i组所述刮粉合件扫过已熔化区域的时长;为预设时间误差值。

30、作为进一步的技术方案,对刀具截面熔化区的成型信息数据进行分析处理的过程还包括:

31、通过公式计算获得熔化区经过第j次选区熔化后的粗糙度参数;

32、其中,n为所述刮粉合件的总数;所述为预设参考系数;

33、将粗糙度参数与参数阈值作比对:

34、若,则继续第(j+1)次的选区熔化;

35、若,则暂停选区熔化,并激光发射端进行检修。

36、本发明的有益效果:

37、(1)本发明通过铺粉机构的设置,每次激光选区扫描结束后进行铺粉的过程中,通过刮粉组件上的采集单元先采集上一次激光选区扫描后的粉末层的熔化凝固状态信息,然后通过分析单元对该信息进行分析,并由控制单元根据上述分析结果,对刮粉组件做对应的调整,因此通过上述技术方案,可以对刀具熔化层的不同成型状态针对性地进行铺粉,可以减少气孔的形成,达到对大量气泡而导致的刀具物理性能不合格的情况的缓解;

38、(2)本发明通过若干组刮粉合件的设置,在铺粉动作前刮粉组件扫过上一次激光扫描的刀具成型面,测距仪可以在上述扫过的过程中,获取刀具成型面在该测距仪运行轨迹范围内的高度信息,通过对此信息的分析处理,可针对性地在与该测距同组合件内通过电推杆调整刮块的高度,在局部凹陷位置抬高刮块高度,在局部凸起位置降低刮块的高度,综合多组刮粉合件获取的信息,可以判断该成型面的平整度。

39、附图说明

40、下面结合附图对本发明作进一步的说明。

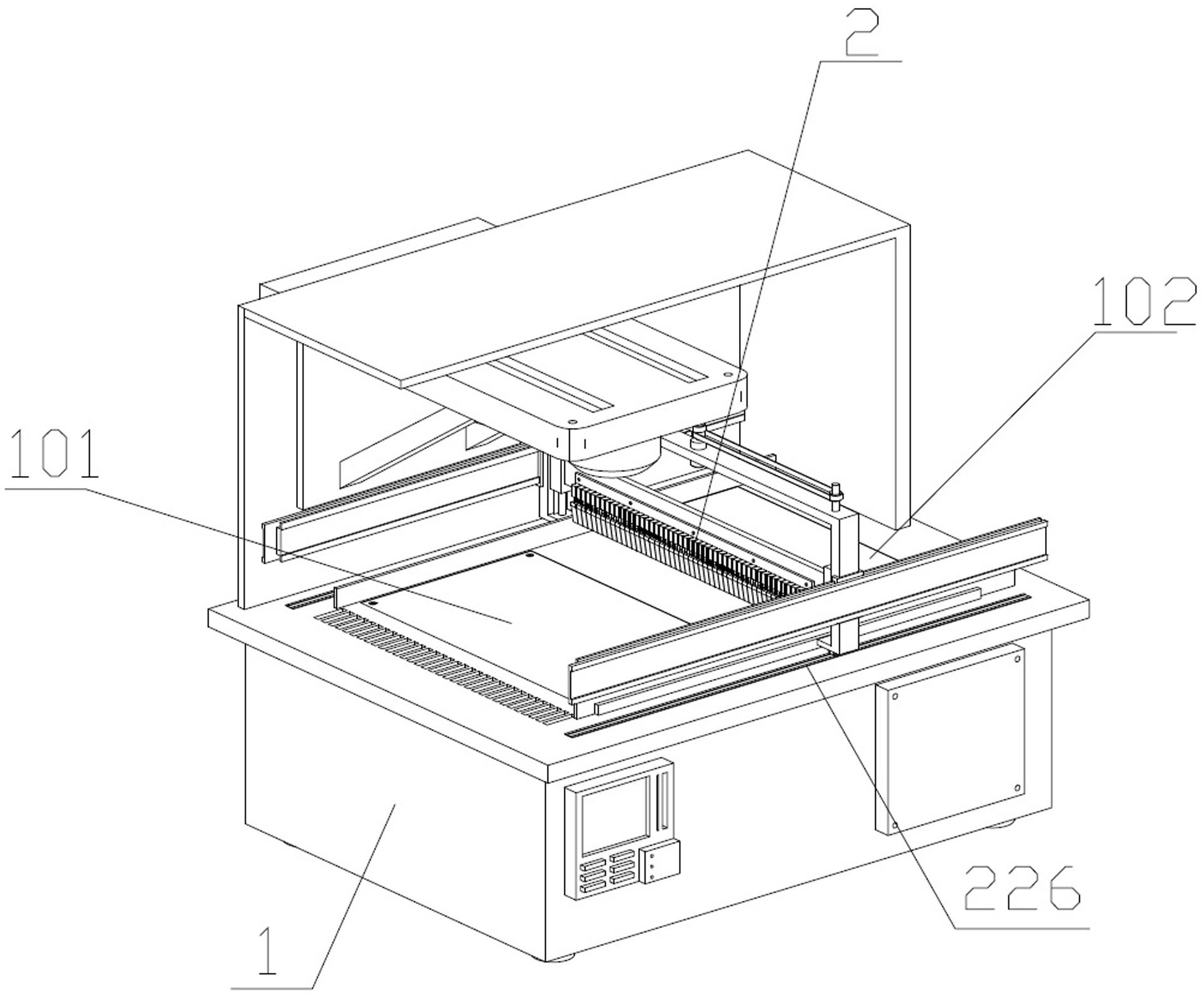

41、图1为本发明的整体立体结构示意图;

42、图2为本发明的局部结构示意图;

43、图3为本发明图2中b处结构示意图;

44、图4为本发明中局部结构剖视图;

45、图5为本发明中slm成型刀具加工装置的加工方法流程图。

- 还没有人留言评论。精彩留言会获得点赞!