一种钢铁高盐固废协同处置方法与流程

本发明涉及一种协同处置方法,具体涉及一种钢铁高盐固废协同处置方法,属于冶金固废处理。

背景技术:

1、钢铁厂含有大量高盐固废,如烧结三、四电场灰,高炉布袋除尘灰,含有较多碱、氯金属,不能直接返回系统消纳。一般通过水洗的方式进行碱、氯金属的去除,并将废水处置后通过蒸发结晶回收结晶盐。

2、目前对于烧结灰和高炉布袋灰一般采用独立水洗并独自资源化的方法,如中国专利cn103435073a《利用钢铁企业高炉瓦斯灰生产氯化钾的方法》,报道了利用自来水浸出高炉瓦斯灰,使高炉瓦斯灰中钾、氯大幅度降低,浸出液用于制备氯化钾、氯化钠。中国专利cn101234766a《利用钢铁企业烧结电除尘灰生产氯化钾的方法》,报道了采用自来水和sdd抑制剂复配溶液浸出烧结灰的方法,钾钠的浸出率可达95~99.5%。

3、另外,还有先将两种灰单独水洗,再将废水统一处置,如中国专利202111388607.8《一种提高回转窑富铁窑渣强度的方法》,将高炉布袋灰和烧结灰分别进行水洗脱氯,然后混合,得到混合泥浆。泥浆脱水后,固体进入回转窑焙烧,液体统一处理。

4、此外,还有利用高炉布袋灰水洗液低氯的特点,将高炉布袋灰与烧结灰进行串联水洗,如中国专利202210726603.4《一种高炉布袋灰及烧结机头灰水洗提盐工艺》,采用水对高炉布袋灰进行逆流漂洗,得到滤液对烧结灰进行逆流漂洗。

5、已知钢铁厂产生的高炉布袋灰和烧结灰均为高氯固废,需要进行水洗进行脱氯处置,将其协同处置是降低投资和运行的较好方式。但已有的方法仅简单的将高炉布袋灰和烧结灰进行混合处置,没有结合固废的特征,对混合处置的方法进行优化,导致混合处置方法还存在水洗规模较大,水洗完毕后废水中氨氮、铁的浓度较高,废水处理难度较大等问题,同时高炉布袋灰中的铅具有较高的回收价值,而现有技术中直接水洗再火法处理后,高炉布袋灰中的铅以氧化物的形式存在,不能溶出,造成资源的浪费。

技术实现思路

1、针对现有技术中存在的水洗废水中氨氮、铁浓度较高,废水处理难度大,且未充分利用烧结灰和高炉布袋灰中的资源,导致资源浪费的问题。本发明提出一种钢铁高盐固废协同处置方法,高炉布袋灰含氯一般为4~10%,比烧结灰中氯低,但高炉布袋灰的量一般为烧结灰的3倍。将高炉布袋灰进行火法富集,通过对窑尾烟气进行梯度降温、水洗等步骤提取粉尘中的氯,降低废水处理难度,同时利用烧结灰中含有的大量氨氮,与高氯粉尘的水洗液混合,达到选择性沉淀铅的目的,本方法结合烧结灰与高炉布袋灰的特性,减少了资源回收的难度,提高了高氯固废的处理效率。

2、根据本发明的实施方案,提供一种钢铁高盐固废协同处置方法。

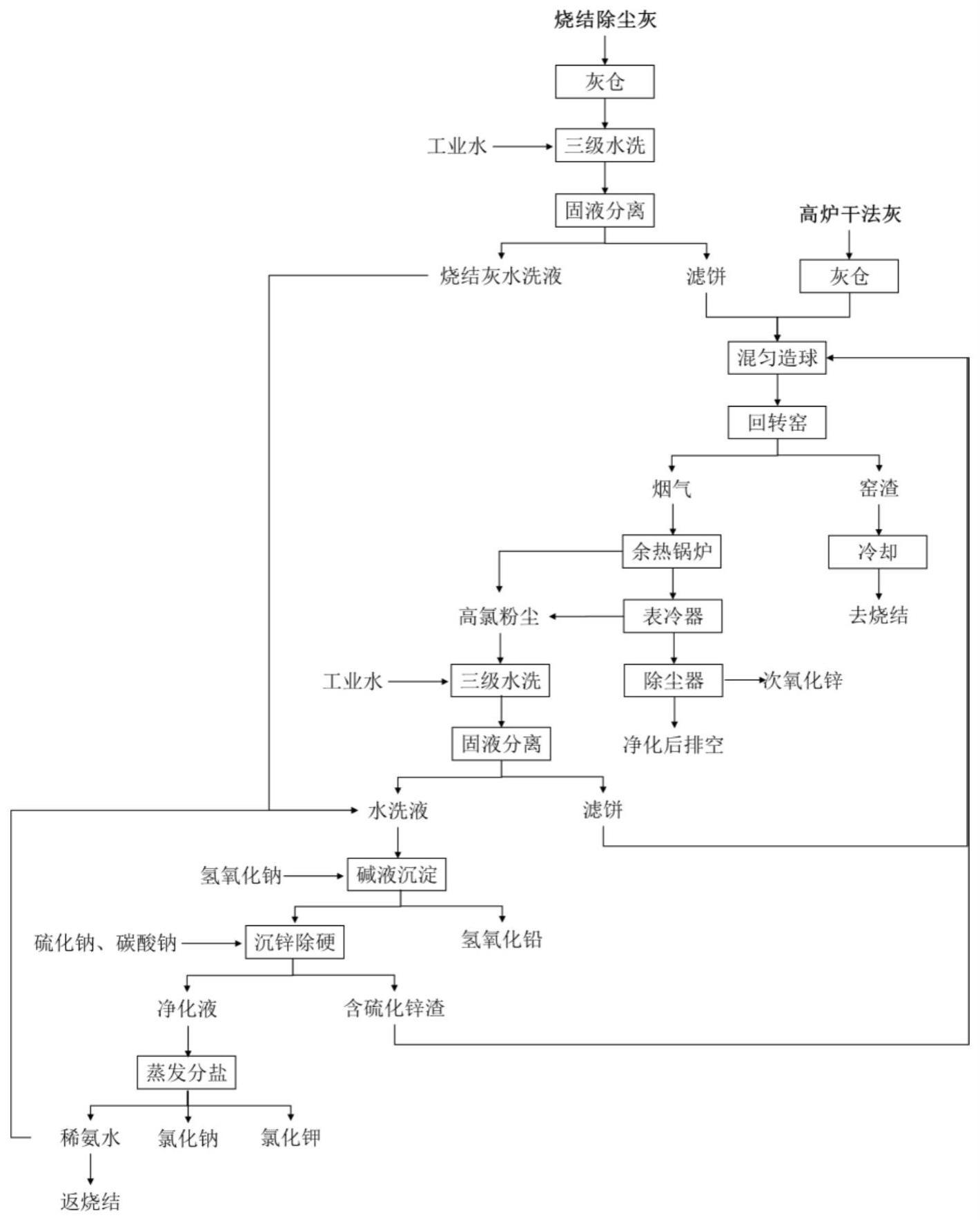

3、一种钢铁高盐固废协同处置方法,该方法包括以下步骤:

4、1)对烧结灰进行水洗,水洗完成后得到烧结灰水洗液和烧结灰水洗滤饼;

5、2)将步骤1)得到的烧结灰水洗滤饼与高炉布袋灰混合造球,然后将生球团送入回转窑进行热处理,得到窑渣和窑尾烟气;

6、3)对步骤2)得到的窑尾烟气进行梯级冷却处理,获得高氯粉尘和含锌烟气;高氯粉尘经过水洗后得到高氯粉尘水洗液和脱氯滤饼;含锌烟气经除尘处理后得到次氧化锌和净烟气;

7、4)将步骤3)得到的高氯粉尘水洗液与步骤1)得到的烧结灰水洗液混合,得到混合溶液,调节混合溶液的氨氮浓度和ph,静置后进行固液分离,得到氢氧化铅沉淀和无铅清液;

8、5)向步骤4)得到的无铅清液中加入除硬药剂和沉淀剂,反应完成进行固液分离,得到净化液和含锌残渣;

9、6)对步骤5)得到的净化液进行蒸发分盐处理,分别得到含氨冷凝水、钾盐和钠盐。

10、优选的是,该方法还包括:7)将步骤6)得到的含氨冷凝水回流至步骤4)中用于调节混合溶液的氨氮浓度和/或直接返回用于烧结过程中。

11、优选的是,该方法还包括:8)将步骤3)得到的脱氯滤饼返回步骤2)中参与混合造球。

12、优选的是,步骤1)中所述对烧结灰进行水洗为多级逆流水洗,优选为三级逆流水洗;作为优选,水洗过程中的水灰比为1~5:1,优选为2~4:1。

13、优选的是,步骤2)所述的混匀造球为制备粒径为3~10mm的球形颗粒,优选为4~6mm的球形颗粒;优选的是,所述造球采用圆盘造粒机。

14、优选的是,步骤2)所述热处理的温度为1000~1500℃,优选为1100~1300℃,热处理时间为1~2h;优选的是,热处理过程中气体流动方向与物料流动方向相反;

15、优选的是,将热处理得到的窑渣送往烧结工艺。

16、优选的是,步骤3)中所述的对步骤2)得到的窑尾烟气进行梯级冷却处理具体为:将窑尾烟气降温至300~400℃(优选为320~380℃),然后将其降温至150~200℃(优选为160~180℃),分离得到高氯粉尘和含锌烟气;优选为将所述窑尾烟气依次通过余热锅炉、表冷器,在余热锅炉中降温至300~400℃(优选为320~380℃),在表冷器中降温至150~200℃(优选为160~180℃),得到高氯粉尘和含锌烟气。

17、优选的是,步骤3)中所述的含锌烟气经除尘处理后得到次氧化锌和净烟气具体为:将含锌烟气通过布袋除尘器分离得到次氧化锌粉尘,剩余烟气经过烟气净化装置净化后排出。

18、优选的是,步骤3)中所述对高氯粉尘进行水洗为多级逆流水洗,优选为三级逆流水洗;作为优选,水洗过程中的水灰比为1~5:1,优选为2~4:1;

19、优选的是,所述三级逆流水洗具体为:烧结灰和/或高氯粉尘经一级水洗后,通过一级压滤脱水,一级滤液排出系统,一级滤渣进入二级水洗,二级水洗的水源为三级压滤产水,二级水洗后通过二级压滤脱水,二级滤液进入一级水洗使用,二级滤渣进入三级水洗,三级水洗的水源为工业水和/或冷凝水,三级水洗后经三级压滤脱水,三级滤液排至二级水洗使用,三级滤渣从系统排出。

20、优选的是,步骤4)所述调节混合溶液的氨氮浓度和ph具体为:先向混合溶液中加入含氨冷凝水,使混合溶液中的氨氮浓度为0.4~1.5mol/l,优选为0.6~1mol/l;然后再向混合溶液中加入碱,控制混合溶液的ph值为7~12,优选为8~10;优选的是,所述碱为氢氧化钠、氢氧化钾中的一种或两种。

21、优选的是,步骤5)所述的除硬药剂为碳酸钠;所述碳酸钠的加入量为2~15g/l,优选为3~10g/l;

22、优选的是,所述沉淀剂为硫化钠或重捕剂;优选,所述沉淀药剂的加入量为0.8~8g/l,优选为1~5g/l;优选,所述重捕剂为二硫代氨基甲酸盐类物质。

23、优选的是,加入沉淀剂后进行沉淀反应的时间为0.5~2h,优选为0.8~1.5h。

24、优选的是,步骤6)所述的蒸发分盐为变温蒸发分盐,优选为逆流多效分盐;优选的是,所述净化液依次经过三效、二效、一效蒸发,三效蒸发的温度控制为20~60℃(优选为30~50℃),真空度为-150~-50kpa(优选为-100~-70kpa),二效蒸发的温度控制为40~90℃(优选为50~80℃),真空度为-100~-30kpa(优选为-70~-40kpa),一效蒸发的温度控制为70~105℃(优选为80~100℃),真空度为-50~-10kpa(优选为-40~-5kpa)。

25、作为优选,将三效反应器的冷凝水单独收集,得到含氨冷凝水,并回流至步骤3)所述的水洗。

26、优选的是,所述步骤1)具体为:对烧结灰进行多级逆流水洗,水灰比为1~5:1(优选为2~4:1),水洗完成后得到烧结灰水洗液和烧结灰水洗滤饼。

27、优选的是,所述步骤2)具体为:将步骤1)得到的烧结灰水洗滤饼与高炉布袋灰混合,采用圆盘造粒机制备成3~10mm(优选为4~6mm)的球形颗粒,送入回转窑热处理,热处理温度为1000~1500℃(优选为1100~1300℃),热处理时间为1~2h,热处理过程中气体流动方向与物料流动方向相反,得到窑渣和窑尾烟气,将窑渣送往烧结工艺。

28、优选的是,所述步骤3)具体为:将步骤2)得到的窑尾烟气依次通过余热锅炉、表冷器、除尘器以及烟气净化装置;焙烧烟气在余热锅炉中降温至300~400℃(优选为320~380℃),在表冷器中降温至150~200℃(优选为160~180℃),分离出高氯粉尘,并通过除尘器分离出次氧化锌粉尘,剩余烟气经烟气净化装置净化后排出;将高氯粉尘进行多级逆流水洗,水灰比为1~5:1(优选为2~4:1),水洗完成后得到高氯粉尘水洗液和脱氯滤饼。

29、优选的是,所述步骤4)具体为:将步骤3)得到的高氯粉尘水洗液与步骤1)得到的烧结灰水洗液混合,得到混合溶液,向混合溶液中加入含氨冷凝水(优选为加入步骤6)得到的含氨冷凝水),调节混合溶液的氨氮浓度为0.4~1.5mol/l(优选为0.6~1mol/l),然后向调节完氨氮浓度的混合溶液中加入氢氧化钠和/或氢氧化钾,调节混合溶液ph为7~12(优选为8~10),得到氢氧化铅沉淀和无铅清液。

30、优选的是,所述步骤5)具体为:向步骤4)得到的无铅清液中以0.8~8g/l(优选为1~5g/l)的量加入除硬药剂,并以2~15g/l(优选为3~10g/l)的量加入沉淀剂,得到含锌残渣和净化液。

31、优选的是,所述步骤6)具体为:将步骤5)得到的净化液依次通过三效反应器、二效反应器和一效反应器,高温蒸汽与净化液的流动方向相反;其中,三效反应器中的温度为20~60℃(优选为30~50℃),真空度为-150~-50kpa(优选为-100~-70kpa),二效反应器中的温度控制为40~90℃(优选为50~80℃),真空度为-100~-30kpa(优选为-70~-40kpa),一效反应器中的温度控制为70~105℃(优选为80~100℃),真空度为-50~-10kpa(优选为-40~-5kpa;将三效反应器中的冷凝水单独收集,得到含氨冷凝水,一效反应器中的溶液通过检测钾钠浓度,分别通过冷却结晶、稠厚器、离心分离得到钾盐,稠厚器、离心分离得到钠盐。

32、现有技术中,高炉布袋灰含氯一般为4~10%比烧结灰中氯低,但高炉布袋灰的量一般为烧结灰的3倍。,如果直接水洗脱氯,需要较大的设备,且需耗费大量水资源。另外,高炉布袋灰中含有约1~2%的铅,具有较高的回收价值,但现有技术中一般采用直接水洗,再进行火法处理的方法,而高炉布袋灰中的铅以氧化物形式存在,不能溶出,高炉布袋灰直接水洗废水中铅的浓度为5~20mg/l,导致铅最终灰进入到火法处理的产物中,与次氧化锌共存,造成资源的浪费。

33、在本发明中,结合烧结灰和高炉布袋灰的特征,先将烧结灰单独水洗,得到的滤饼直接与高炉布袋灰混合热处理,富集氯的同时降低水洗规模。然后对热处理后得到的窑尾烟气梯度降温,利用烟气中各化合物的相变温度不同,分离出次氧化锌,再将高氯粉尘水洗,与烧结灰水洗液混合后加入含氨水调节混合溶液中的氨氮含量,析出混合溶液中的铅,再通过除硬药剂和沉淀剂提取混合溶液中的锌,最后将净化液通过变温蒸发分盐,得到含氨冷凝水、钠盐和钾盐。收集了烧结灰和高炉布袋灰中的各类资源,提高了资源回收率,充分利用烧结灰和高炉布袋灰中的有效物质,发挥了烧结灰和高炉布袋灰各自的特征,真正实现了协同处置。

34、在本发明中,由于高炉布袋灰直接水洗会耗费较多资源,采用将高炉布袋灰进行火法富集(回转窑)的方案,并通过对窑尾烟气进行梯度降温,实现粉尘中氯、铅的富集。经测量,通过火法富集后得到的高氯粉尘,氯含量可达到20~30%,其含量为初始高炉布袋灰中氯含量的2~8倍,高氯粉尘再经过水洗,较直接水洗高炉布袋灰可大幅降低水洗规模和废水量。同时,火法处理后的粉尘的水洗水质较好,废水中的氨氮、铁浓度均大幅降低。降低了废水的处理难度,同时铁在热处理过程中进入渣相并送往烧结工艺,有效防止了铁资源的浪费。

35、在本发明中,高炉布袋灰在经过热处理后,锌、铅、钠、钾等元素进入窑尾烟气中,将窑尾烟气利用余热锅炉、表冷器进行梯度降温,窑尾烟气在余热锅炉中降温至300~400℃(优选为320~380℃),在表冷器中降温至150~200℃(优选为160~180℃),利用pbo、pbcl2、zncl2析出温度较zno低的特征,使pbo、pbcl2、zncl2优先冷却析出,大量进入到高氯粉尘中,而zno则通过后续的布袋除尘器收集,得到次氧化锌产品。进一步,将高氯粉尘进行水洗脱氯,使其中的pbcl2、zncl2溶解进入水洗液,pbo则随滤渣返回回转窑中进行氯化反应,提高资源利用率。

36、在本发明中,将烧结灰水洗后,烧结灰水洗滤饼与高炉布袋灰混合造球,并同时热处理,烧结灰水洗液与高氯粉尘水洗液混合,得到混合溶液,由于烧结灰中含有高浓度氨氮,高氨条件下铅会选择性沉淀(即铅在碱性条件下会形成pb(oh)2,而zn会与氨络合,不会形成沉淀,从而达到使铅选择性沉淀的目的),减少了额外含氨冷凝水的加入量。优选地,利用后续蒸发分盐步骤中收集的含氨冷凝水调节混合溶液中的氨氮含量,构建氨循环体系,减少额外氨氮的加入。

37、在本发明中,高氯粉尘水洗液中的氢氧化铅沉淀分离后,向无铅清液中加入除硬药剂和沉淀剂,使zn等重金属转化为难溶沉淀(硫化锌等)回收。本发明通过上述火法富集、梯级降温、铅的选择性沉淀等步骤,实现了钢铁高盐固废中,铅、锌的提取,提高了产品的纯度,充分利用了烧结灰和高炉布袋灰的性质,降低了废水处理难度,并提取了固废中的有效资源,实现了真正意义上的协同处理。

38、在本发明中,多级蒸发过程中,首先将净化液导入三效反应器,并收集多效反应器中的污冷凝水,即为含氨冷凝水,将稀氨水回流至高氯粉尘水洗液与烧结灰水洗液组成的混合溶液的氨氮含量调节过程中,形成氨循环。然后净化液依次导入二效反应器和一效反应器,利用钠盐和钾盐的析出温度不同,通过检测一效反应器中的溶液钾钠浓度,分别通过冷却结晶、稠厚器、离心分离得到钾盐,稠厚器、离心分离得到钠盐。

39、与现有技术相比,本发明具有如下有益效果:

40、1、本发明提供的一种钢铁高盐固废协同处置方法,根据烧结灰和高炉布袋灰的特征,将烧结灰单独水洗,高炉布袋灰与烧结灰水洗滤饼混合后直接火法富集,大幅度降低水洗规模和废水量,提升火法处理后粉尘的水洗水质,降低了废水处理难度。

41、2、本发明提供的一种钢铁高盐固废协同处置方法,通过火法耦合湿法的合理串联,实现了铅锌的选择性分离,科学回收烟气和溶液中资源,充分发挥了烧结灰和高炉布袋灰的特征,真正实现了协同处置。

42、3、本发明提供的一种钢铁高盐固废协同处置方法工艺设备简单,适用性广泛,具有较强的实用性。

- 还没有人留言评论。精彩留言会获得点赞!