一种含锂矿物的提锂方法与流程

本发明涉及矿石提锂,具体涉及一种含锂矿物的提锂方法。

背景技术:

1、锂及锂盐广泛应用于化工、冶金、医药、能源等领域,具有战略价值。矿石锂资源主要有锂辉石、锂云母、透锂长石、锂霞石及锂磷铝石等,其中锂辉石是用于生产锂化合物的主要矿石,其次是锂云母。

2、目前,从锂矿石中提锂的方法主要有石灰石法、硫酸盐法、硫酸法、氯化焙烧法和压煮法等。石灰石法提锂工艺能耗较高,锂的回收率低,且处理过程中渣量大,易造成严重的二次污染。现有的硫酸盐法焙烧温度相对较高,易结块,生成的li-k复盐溶解度低,为金属组分的分离带来一定的困难。采用硫酸法处理锂矿物时,需消耗大量的硫酸,后续净化过程也需要消耗大量的中和剂,此外,对于硫酸采购不便的地区,该工艺并不适合。氯化焙烧法工艺简单,锂的回收率高,但cl离子对设备腐蚀严重。压煮法对设备要求较高,碱耗大。综上,现有技术普遍存在处理流程较长,能耗相对高,锂提取率低等问题。

3、中国发明专利申请cn201911414706.1提供一种从锂矿石或锂云母原料中提取锂的方法,该发明公开的技术方法,以低品位的锂矿石为原料,锂矿粉无需烘干水分和辅料混合好后,压成各种形状的胚料,采用隧道窑焙烧,将挤压成型的物料放置于隧道窑物料车内,物料车连续穿行已加温的隧道窑进行焙烧,从而得到较好质量的焙烧料,进行提锂且粉尘量极少,进而解决了回转窑结窑现象,并提高了锂的回收率高,工艺稳定,易操作、易控制,有利于实现工业化生产。但该发明仅适用于锂云母类含锂矿物,其温度范围(900℃~1000℃)不适用于其他如锂辉石、透锂长石等含锂矿物。

4、中国发明专利申请202211684272.9以含锂铝冶炼尾渣为主要原料,采用现有的提锂盐窑炉焙烧装置,实现对含锂铝冶炼尾渣中的锂的提取,从而避免现有的浓硫酸工艺方法的对生产设备设施装置腐蚀极大,以及在生产过程中,由于原料中氟含量过高,对环境造成极大影响的问题,实现工艺操作更简捷、更环保、更安全,提高了提取锂及锂盐的得率。但该发明采用的是含锂的废渣料,即电解铝行业产生的含锂铝冶炼尾渣,为二次原料。同时,高温焙烧温度为650℃~1050℃,恒温焙烧时间为30min~90min,此温度范围也是仅适合锂云母,不适用于锂辉石和透锂长石。

5、中国发明专利申请202210870483.5提供一种从锂云母废渣提锂方法及锂渣坯板结构,是以锂云母废渣为原料,采用辊道窑焙烧工艺,及通过对锂云母锂渣坯板的形状结构及工艺技术方法的改变,使锂云母废渣与钠钾混合盐及碳酸钙盐等物料之间的结构间隙更加紧密结合焙烧,在高温烧成过程中有利于离子交换复分解反应,从而实现对锂云母废渣原料中的锂的提取率的提高。提高了锂云母提取的经济效益和生产效益,且工艺流程简短,操作简单。同样,该发明的高温焙烧阶段,焙烧温度为860~900℃,焙烧及保温时间为40min~70min,仅适用于锂云母类矿物,其他矿物不适用。

技术实现思路

1、本发明旨在提供一种含锂矿物的提锂方法,通过均质活化、制砖焙烧可大幅度降低后续焙烧工序温度和焙烧时间,大幅度的降低了提锂能耗,提升锂的提取效率。

2、为了实现上述目的,本发明所采用的技术方案是:

3、一种含锂矿物的提锂方法,包括以下步骤:

4、1)配料:将含锂矿物与硫酸盐按照重量比为1:(0.05~0.8)混合均匀,得到混合料;

5、2)均质活化:将混合料装于均质活化罐中,控制球料质量比10~20:1,转速250~800r/min,活化时间10~60min;

6、3)制砖:将均质活化后的物料进行压块,得到砖块;

7、4)焙烧:将砖块进行高温焙烧;焙烧后产物进行细磨;

8、5)浸出:加水对细磨后的物料进行浸出,浸出完成后获得浸出渣和含锂溶液,将含锂溶液净化、沉锂、洗涤干燥,得到锂产品;

9、所述含锂矿物为锂辉石和/或透锂长石。

10、本发明中,硫酸盐与含锂矿物中脉石成分,尤其是硅铝酸盐、石英基的含锂矿相在高温下进行反应,破坏含锂矿相的晶型结构,使得含锂矿物形成硫酸锂得以与矿相分离。硫酸盐的添加量过多或者过少均会影响锂的回收率。

11、所述均质活化罐为立式均质活化罐,其原理是采用刚玉球或者氧化锆球(小球0.5mm~1.5mm),于浆化的条件下高速均质活化。较之普通干法球磨罐,均质活化罐颗粒粒度范围更为均匀,且为浆状物料,可以直接泵送制砖工序,无需再加湿调浆,可直接压砖,缩短工艺流程。

12、普通机械活化,追求高速条件下,球磨罐中大中小球比例调节,将颗粒破碎,激发部分物料的能量以及相应电位活性,其均匀性较低,相比之下会影响后续焙烧的效率,温度和时间均会提高。

13、而均质活化,并非追求过高的速度,其对颗粒粒度的均一性要求高,使得各颗粒的反应物质量,以及活度一致性高,于后续的反应过程更为彻底,且消耗时间和能耗低。

14、球料比过大,于物料粒度均一性以及粒度的细化没有进一步作用,反而增加活化球珠的消耗。球料比过小,则物料相对较多,会增加活化所需时间,此外,对于活化球珠的消耗也会加大。

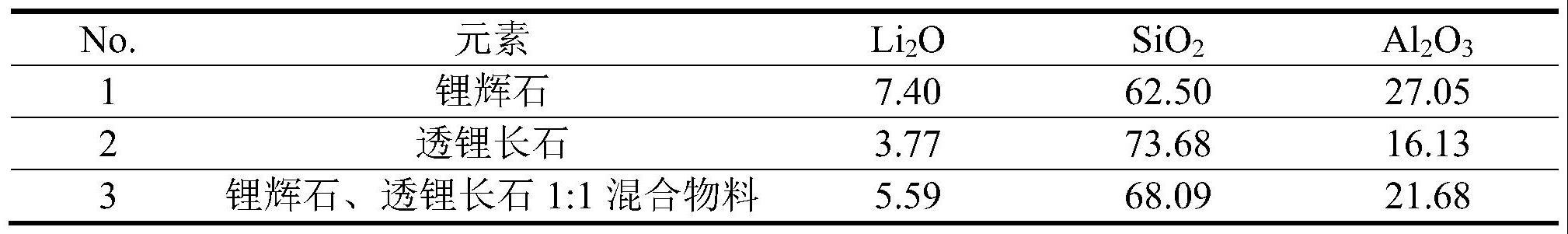

15、在其中一个优选的实施例中,所述含锂矿物包括3-8wt%的氧化锂、60-78wt%的二氧化硅和10-30wt%的氧化铝。

16、在其中一个优选的实施例中,含锂矿物的粒度小于30目,硫酸混盐粒度小于50目。

17、含锂矿物粒度控制小于30目(即:30目过筛率100%。粒度小于0.6mm),硫酸混盐粒度小于50目(即:50目过筛率100%。粒度小于0.3mm)

18、粒度过大会造成在合适的均质活化时间内,活化效果较差,就不能减少后续焙烧工序反应时间。若要达到活化效果,需增加活化时间,这会增加球珠的消耗,也会带来能耗的增加。

19、在其中一个优选的实施例中,含锂矿物以及硫酸盐的含水量小于5%。

20、原料的含水率过低,则均质活化性效果不佳,且后续制砖过程需要二外补水至物料含水5~10%。

21、原料的含水率过高,则会延长均质活化时间,增加了耗能,且效果也不如范围内的含水量。此外,还会导致压砖难以成型,需要而外配加干料,造成工序的繁杂。矿物和硫酸盐含水过高,还会导致混料不均,粘料的问题存在。

22、在其中一个优选的实施例中,所述硫酸盐包括硫酸钠、硫酸钾、硫酸钙其中的一种或多种。

23、在其中一个优选的实施例中,压块的压力控制在5~30mpa。

24、压力过小,则含锂矿物与硫酸混盐的结合并未十分紧密,仅在活化和较小的压实结合效果下,需要焙烧时间仍然相对较长。此外,由于焙烧生成新相,砖块的承重能力大幅减弱,进而在焙烧过程会存在垮砖的情况。

25、压力过大,则可能会存在无法压制成型的情况,此外,过大的压力也耗能,对焙烧时间的缩短,以及锂提取效果的提升无改善效果。

26、在其中一个优选的实施例中,焙烧的温度为850~1200℃,焙烧时间为20min~60min。

27、焙烧温度过低,会导致含锂矿物转相并不完全,提锂效果较差。

28、焙烧温度过高,会导致含锂矿相玻璃化,重新包裹含锂矿物,且物料粘结,出料破碎增加能耗。

29、在其中一个优选的实施例中,细磨后的物料的粒度为50目~150目。

30、粒度过细,即粒度小于0.106mm(150目),于后续浸出完成后,不易过滤,且滤渣带走较多锂,造成锂的损失;

31、粒度过粗,即,粒度大于0.27mm(50目),于后续浸出完成后,提锂效率较差,影响锂的收率。

32、在其中一个优选的实施例中,控制浸出的液固比为1:1~5:1。

33、在其中一个优选的实施例中,浸出温度为20~60℃,浸出时间为20min~120min。

34、过高温度对锂浸出率提升影响不大,增加能耗;过低温度会降低浸出效果,且低温同样耗能。

35、在其中一个优选的实施例中,对含锂溶液的净化包括且不限于现有技术公开的除铁和沉锂的方法。

36、在其中一个优选的实施例中,所述沉锂包括在滤液中加入碳酸钠进行沉锂反应,得到碳酸锂粗品。

37、在其中一个优选的实施例中,所述沉锂为碳化沉锂,沉锂后的母液返回沉锂步骤。

38、下面对本发明做进一步的解释:

39、本发明中,含锂矿物的提锂原理如下:

40、li2o·al2o3·sio2+mso4→li2so4+mox·al2o3·sio2

41、即:通过配入硫酸盐与锂矿物反应,使得锂脱嵌而出,生成硫酸锂,进而通过后续的浸出工序使得锂进行提取。

42、均质活化:主要是通过湿态的稠状含锂矿物于均质活化罐中,实现粒度均匀分布的同时,满足物料间充分活化,通过均质过程,粒度分布更为均一,各个颗粒成分以及活化位点能量也基本一致,会加速后续压砖以及焙烧过程反应更为一致,反应时间大幅缩减,提锂效果也会显著提升。

43、制砖:通过控制合适的压力范围,入料湿度,强化含锂矿物与硫酸盐的结合力,促进焙烧反应效果,此外,还可以满足成砖堆料运转的强度,避免反应后强度减弱进而碎砖影响物料的转运。

44、与现有技术相比,本发明的有益效果是:

45、(1)本发明为硫酸盐焙烧提锂技术,无需使用硫酸。采用了均质活化过程,大大幅度减少了硫酸混盐的使用量的同时,也减少了焙烧时间,实现高效提锂以及大幅度节能的技术效果。

46、(2)本发明通过物料制砖过程压强的控制,实现物料间紧密度以及反应程度的强化,进一步提升了焙烧提锂效率,锂回收率达90%以上。此外,制砖过程强化了焙烧后的物料具有骨料作用,实现物料的连续运转,提高了连续焙烧提锂作业的效率。

47、(3)本发明适用于处理单一含锂矿物,也可同时处理多种含锂矿物的混合混料,通过控制含锂矿物与硫酸盐的配比、均质活化效果以及焙烧制度的控制,实现复杂含锂矿物高效提锂且节能的目的。

48、因此,本发明具有反应时间短、锂提取率高、节能、环境友好,安全性高,极具工业化应用前景。

- 还没有人留言评论。精彩留言会获得点赞!