一种500MPa级耐重工业大气腐蚀桥梁钢板及其生产方法与流程

本发明属于金属材料领域,尤其涉及一种500mpa级耐重工业大气腐蚀桥梁钢板及其生产方法。

背景技术:

1、材料腐蚀广泛存在于社会经济建设的各个领域,由腐蚀引起的各类事故触目惊心,并且对社会经济的发展造成严重的影响。研究发现,中国腐蚀成本约占gdp的3.4%。金属材料常常暴露在大气环境中,有资料表明,大约80%的金属构件在大气环境中使用,因大气腐蚀而损失的金属约占金属总腐蚀损失量的一半以上,直接损失和间接经济损失相当巨大,尤其是工业大气对碳钢的腐蚀最为明显。

2、由于我国地域辽阔,跨越温带、亚热带、热带3大气候带,而且大气自然环境差异大,其影响因素较复杂。此外,随着我国工业的发展,大气环境污染形势日益严峻,内陆城市大气环境中大多含有so2和nox等工业排放污染成分,影响耐候桥梁钢腐蚀的各环境因素相互作用,使其腐蚀发展机理和变化规律差异比较大。在一些传统行业,例如煤矿、钢铁、石油石化等企业,其产生的沥青烟、氟化氢、粉尘、nox、so2、co、h2s、cl2等是主要的空气污染物,其中,so2、悬浮微粒、氟化物、cl2等含量均超过了国家的相应标准,so2含量更高。这种重工业大气环境对常用碳钢腐蚀性影响更为复杂和严峻。

3、随着交通运输业的蓬勃发展,对桥梁结构的荷载能力、抗震性能、耐蚀性能等要求在不断提高,因此,桥梁结构不仅要考虑材料的基本力学性能,还要考虑其焊接和耐腐蚀性,尤其是重工业大气环境下,确保桥梁生命周期的安全。

4、目前,现有桥梁用钢钢已能满足桥梁领域市场的大部分需求,但是耐候桥梁钢,尤其是在重工业复杂大气环境下桥梁钢的腐蚀问题有待研究,经检索发现了部分专利和文献,但其所记载的内容与本发明的技术方案所述成分、生产方法、性能、产品类别等方面存在明显差异。

5、检索到的相关专利和文献如下:

6、相关专利1:中国发明专利申请号cn 109797342 a公开了一种用于钢结构制作的高强度、高韧性、耐大气腐蚀钢板及其制造方法,元素成分wt%:c:0.03~0.10%,si:0.30~0.50%,mn:1.10~1.50%,p<0.010%,s<0.003%,cr:0.45~0.70%,cu:0.25~0.40%,ni:0.30~0.40%,alt:≥0.030%,ti:0.006~0.030%,v:0.040~0.080%,mo:0.02~0.08%,ca:0.0010~0.0030%,n:0.0020~0.0080%,b:0.0002~0.0030%,ce:0.001~0.010%,耐大气腐蚀指数i>6.5,cev<0.54,pcm<0.27,余量为fe和不可避免的杂质。本技术采用特定化学成分设计和钢板调制工艺获得具有贝氏体组织的高性能钢板,能够用于桥梁、高层建筑等钢结构制作。但该发明专利申请的缺点是钢板不具有较低的屈强比,安全性能不好,且添加ca、b、ce等稀有元素,冶炼困难,提高生产生产成本;碳当量过高,焊接性能较差。需要调质处理,工艺复杂。

7、相关专利2:中国发明专利申请号cn 10738538 a公开了一种tmcp型屈服420mpa桥梁钢板及其生产方法,钢板化学成分组成及质量百分含量为:c:0.07~0.09%,si:0.25~0.50%,mn:1.40~1.60%,p≤0.015%,s≤0.005%,ni:0.15~0.25%,cr:0.10~0.20%,nb:0.020~0.030%,al:0.030~0.050%,v:0.030~0.040%,余量为fe和不可避免的杂质;生产方法包括冶炼、连铸、加热、轧制、冷却工序。钢板化学成分采用低c,nb、v微合金化设计,辅以ni、cr等合金元素确保钢板强度、韧性匹配,得到贝氏体、铁素体的复合组织,钢板最大厚度可达到70mm。但该发明专利申请的缺点是不具备耐工业大气腐蚀能力且强度较低,不能满足部分大跨度桥梁工程。

8、相关专利3:中国发明专利申请号cn 106011658 a公开了一种耐海洋气候耐蚀钢及其生产方法,其化学成分(按重量百分比)为:c:≤0.06%,si:≤0.50%,mn≤1.50%,p≤0.010%,s≤0.005%,ni:3.0%~4.5%,cu:0.8%~2.0%,al:0.5%~1.0%,余为铁和不可避免的杂质。其制造方法包括:常规转炉冶炼等,并连铸成坯,对连铸坯加热、热轧、卷取,采用前段冷却模式冷却至室温。使钢板的耐高温、高湿、高盐度海洋气候的腐蚀性能提高。该专利文献发明仅限于采用热连轧方式生产薄规格钢板,并且采用热连轧生产的钢板内应力较大,不适宜进一步制造成对形状复杂的桥梁构件等,此外,该钢种也不具有低温韧性,不适宜用来作为公铁大桥使用。

9、相关专利4:中国发明专利申请号cn 107177803 b一种免涂装桥梁结构用耐工业大气腐蚀高强螺栓钢及制造方法,属于桥梁结构用高强螺栓钢技术领域。其组分的重量百分数为:c 0.16~0.45%,si 0.01~2.2%,mn 0.3~2.2%,p 0.001~0.024%,s 0.002~0.025%,b 0.0005~0.0100%,ti 0.04~0.50%,v 0.01~0.20%,al 0.001~0.10%,cr0.001~0.34%,cu 0.2~0.5%,ni 0.2~1.5%,余量为fe和微量杂质。适合生产螺栓规格范围为m16-30mm,螺栓加工厂打制成螺栓后,调质热处理工艺制度为840-920℃油淬火+380-625℃回火,获得最佳的强韧性匹配。优点在于,用于免涂装桥梁结构板材、型材配套连接使用,具有优异的耐工业大气腐蚀和耐低温性能。该专利文献发明仅限于生产桥梁螺栓,c、ni、b等合金元素较多,且工艺复杂,不具有低屈强比和优异的塑韧性,不适用于桥梁用钢。

10、综上所述,现有技术对耐重工业大气桥梁用钢板的研究尚有不足,目前桥梁钢板主要存在以下问题:

11、1、钢板不具备耐重工业大气环境腐蚀能力,安全性能较差。

12、2、耐候钢稀有元素添加较多,冶炼困难,成本较高。

13、3、钢板强度较低,韧性较差,不能满足寒冷地区桥梁工程。

14、4、钢板的屈强比偏高,对桥梁的抗震安全有一定影响。

15、5、合金元素添加较多,成本偏高。

16、6、中厚板产品较少,主要为热轧卷板和螺栓等,不能满足大跨度桥梁工程需求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种500mpa级耐重工业大气腐蚀桥梁钢板及其生产方法。按照本发明钢的方化学成分及生产工艺要求生产的产品具有高强度、高韧性、低屈强比、高塑性及优异的耐重工业大气腐蚀性能,采用tmcp+回火轧制,钢板性能更加均匀,提升桥梁结构工程的施工效率和整体安全,耐候钢无需涂装或少涂装,具有节约资源、环保功能,是一种低碳产品。

2、本发明目的是这样实现的:

3、一种500mpa级耐重工业大气腐蚀桥梁钢板,按重量百分比计,包括以下组分,c:0.03%~0.06%、si:0.07%~0.27%、mn:0.90%~1.40%、p≤0.010%、s≤0.003%、nb:0.04%~0.06%、ni:0.25%~0.45%、cu:0.30%~0.60%、mo:0.20%~0.40%、cr:2.0%~3.3%、ti:0.010%~0.03%、sb:0.03~0.12%、al:0.015%~0.040%,余量为铁和不可避免的杂质。

4、进一步地,所述钢板cr/mo:6~12。

5、进一步地,所述钢板i值≥7.9,i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2)≥7.9。

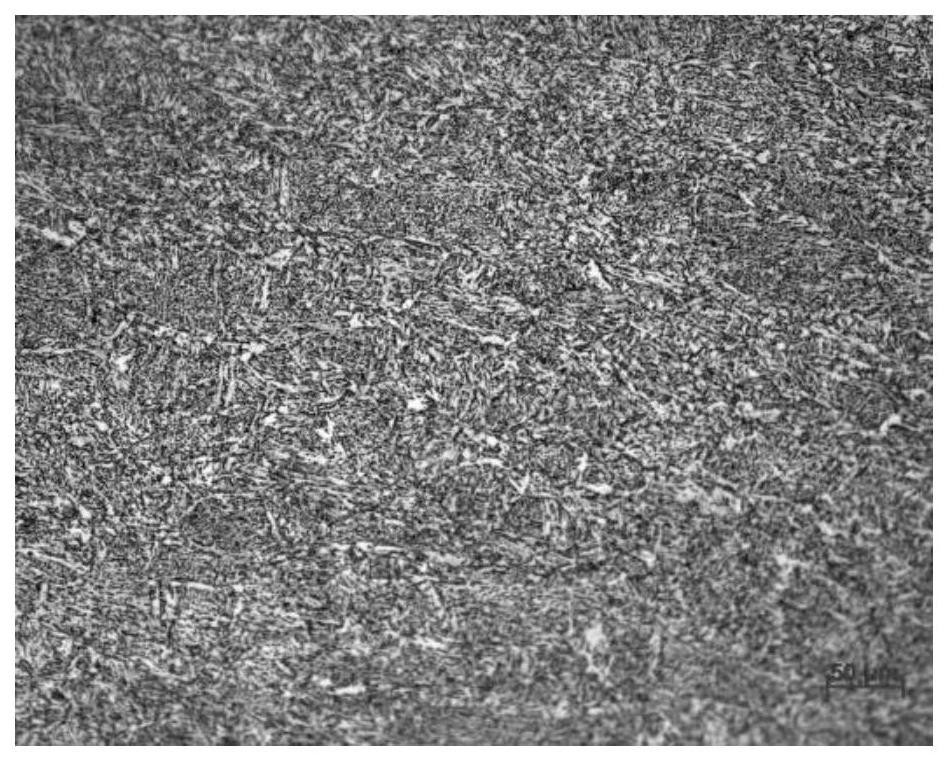

6、进一步地,所述钢板显微组织为铁素体+板条贝氏体+m-a岛的复相组织,其中铁素体体积百分比为15%~35%。

7、进一步地,所述钢板厚度为6~100mm。

8、进一步地,所述钢板屈服强度≥500mpa,抗拉强度≥670mpa,断后伸长率≥23%,屈强比≤0.80,厚度方向断面收缩率≥58%,-40℃低温冲击功≥270j。

9、本发明成分设计理由如下:

10、本发明所述一种500mpa级低屈强比耐重工业大气腐蚀桥梁钢板及其生产方法,成分设计通过低c和低mn改善材料的焊接性能和韧性,利用nb、ti元素抑制奥氏体晶粒长大并在奥氏体转变过程中的促进形核作用来细化晶粒,控制钢板厚度心部组织,提高组织均匀性;通过轧后快速冷却过程中nb、ti的析出强化提升钢板的强度;利用nb抑制奥氏体再结晶的作用,提高轧制温度,促使晶粒细化,提高腐蚀性能;同时利用cr、ni、cu、sb等元素提高钢板的耐大气腐蚀性,并且cr、mo配合添加还可以增加钢板的淬透性,在冷却过程中提升冷却速率,细化晶粒,达到强度的提升和厚度方向组织的均匀性。配以相应的冶炼、加热、轧制等生产工艺获得大厚度、低屈强比、优异的耐大气腐蚀性能、焊接性等综合性能及理想的微观组织。

11、c:0.03%~0.06%

12、c对钢的强度、韧性和焊接性能影响很大,同时对钢种的耐腐蚀性能也有影响;碳低,韧性和焊接性能、耐腐蚀性能都得以改善;但是碳低于0.030%则强度低,冶炼及焊接难度大;碳高于0.06%,则会生成较多的珠光体组织,对耐大气腐蚀桥梁钢的性能不利,且使强度、延伸率和韧性下降;因此本发明将c含量限定在0.03%~0.06%。

13、si:0.07%~0.27%

14、si是炼钢脱氧的必要元素,也可以起到固溶强化作用,提高钢的强度,si还可以提高钢的耐腐蚀性能,但是si含量太高会降低钢的韧性,对焊接性能也不利。因此,在本钢种中将si限定在0.07%~0.27%。

15、mn:0.90%~1.40%

16、mn在钢中可以形成置换固溶体,起到较强的固溶强化作用,使屈服强度和抗拉强度线性增加,该元素含量在一定的范围内增加钢强度的同时几乎不降低钢的塑性和韧性;但锰含量太高可使钢的碳当量增加,并且会降低钢的耐重工业大气腐蚀性能。因此,在本发明钢种中根据强度的需要添加mn的合适区间为0.90%~1.40%。

17、p≤0.010%

18、p是合金元素中提高钢板耐腐蚀性能最有效的合金元素之一,当p与cu联合加入钢中时,可以在基体与锈层之间形成以cu、p为主要成分的阻挡层,显示出更好的复合效应;但是,p恶化钢的焊接性能,恶化钢的塑性、韧性,特别是剧烈降低低温冲击韧性;还易于发生局部偏析,形成带状组织。因此在本发明中,p含量控制在p≤0.010%。

19、s≤0.003%

20、s是对钢种耐腐蚀性最有害的元素,降低硫含量,对钢种的耐工业大气腐蚀、抗h2s等腐蚀性能都具有良好作用;同时,硫高也对钢的韧性、塑性等具有不利影响。本发明钢种控制s≤0.003%。

21、nb:0.040%~0.060%

22、nb是本发明的重要添加元素,nb在盐溶液中会生成nb2o5,是一种非常稳定的氧化物,会在钢基体上附着,起到隔绝腐蚀介质和氧与钢基体之间的接触,抑制腐蚀的作用。它能够有效地延迟变形奥氏体的再结晶、阻止奥氏体晶粒长大、提高奥氏体再结晶温度,细化晶粒,同时改善钢的强度和韧性;而且,nb是强碳、氮化物形成元素,在快速水冷的过程中能够与碳、氮结合形成稳定细小的碳、氮化物析出相,弥散分布的析出相会使腐蚀均匀。故在本发明中将nb含量限定在0.040%~0.060%。

23、ti:0.010%~0.030%

24、ti的添加可以细化钢坯再加热时及焊接热影响区的奥氏体晶粒,起到提高钢板的塑性和韧性的作用;而且ti能与c和n形成细小的碳化物或氮化物,阻止钢坯在加热、轧制、焊接过程中晶粒的长大,改善母材和焊接热影响区的韧性。故在本发明中,结合钢中n的含量,将ti含量限定在0.010%~0.030%。

25、cr:2.0%~3.3%

26、cr是本发明中提高耐重工业大气腐蚀性能,锈层中cr富集能加速不稳定的γ-feooh转化为稳定性更高的α-feooh,使锈层晶粒变细,富集的cr可填补锈层中的裂纹和孔洞,提高锈层的致密性和稳定性,cr的添加使锈层结构改变,与cu一起生成致密的氧化层,阻止了氧气的进入。cu和cr同时固溶于基体并随着腐蚀的进行在锈层的缺陷处(裂纹、孔洞)与氧结合析出,从而阻挡了腐蚀性介质进入基体,减缓了金属的腐蚀。cu与sb元素相互配合,相互协同,在钢板表面生成α-feooh和δ-feooh致密锈膜层,保护钢不再继续腐蚀,cr低于2.0%时,耐工业大气腐蚀效果较差,cr高于3.3%时,炼钢难度大,钢板热加工性劣化,且成本过高,所以将cr含量限定在2.0%~3.3%。

27、cu:0.30%~0.60%

28、cu元素可以有效的提高耐重工业大气下钢材的耐腐蚀能力,cu元素能促进钢基体的阳极钝化,并且抑制锈晶体化,阻滞锈晶体生长,细化内锈层晶粒,对锈层中裂纹和空洞起到修复作用,从而生成保护性更强的锈层。cu富集可以阻碍锈层的晶体化、抑制o的进入、减少锈层的导电性以及表面沉积阻碍腐蚀的进行。但cu含量高时恶化钢板表面性能;此外,在一定cu含量下,有利于钢板的强度和热加工性,有效降低钢板的热轧边裂倾向,显著改善了钢板的表面质量。cu还具有降低加工硬化的作用,提高钢板的塑性,并使低温韧性大大提高。因此,在本发明钢种中将cu含量限定在0.30%~0.60%。

29、sb:0.03%~0.12%

30、sb的加入会促使钢板基体表面形成一层均匀致密的氧化膜(富含sb、cu、cr等元素),氧化膜中的cu2+促使δ-feooh增加,δ-feooh可以有效地阻止重工业大气中的水分、氧、硫化物等继续进入基体构成腐蚀内环境,sb可以使α-feooh和δ-feooh产生协同作用,共同提高机体耐腐蚀性。sb含量过低,使钝化膜分散不均匀,达不到整体抗腐蚀效果;超过设计上限时,起到了防腐效果,但是显著降低热加工性能。因此将sb含量限定在0.03%~0.12%。

31、mo:0.20%~0.40%

32、mo元素对提升耐候钢耐重工业大气性能作用较为突出,锈层中的mo元素易转化为钼酸盐,随着腐蚀进行,钼酸盐与铁离子反应生成femoo4,并沉积于阳极活性部位,进而抑制阳极溶解,大幅度减缓腐蚀的进行。特别是在含有硫化物的工业大气环境中,可显著提高耐点蚀和缝隙腐蚀的能力,而且,mo有助于轧制时奥氏体晶粒的细化,但添加超过0.4%时,可焊性降低;此外,mo为贵重元素,导致钢的成本大幅度上升。因此,在本钢种中将mo含量限定在0.20%~0.40%。

33、ni:0.25%~0.45%

34、ni的加入可以使金属的自腐蚀电位正移,并能够细化内锈层晶粒,使内锈层的致密性增加,达到减缓腐蚀的目的。ni可以有效提高钢的低温韧性,也可以改善铜在钢中引起的热脆性,ni元素对钢的焊接热影响区硬化性及韧性没有不良影响;但是ni为贵重元素,含量不宜过高。因此,在本发明钢种中将ni含量限定在0.25%~0.45%。

35、al:0.015%~0.040%

36、al是钢中常用的脱氧剂,钢中加入少量的al,可以细化晶粒,提高冲击韧性,al还具有抗氧化性和耐腐蚀性,al与cr、si合用可显著提高钢的高温不起皮性能,提高钢板表面质量,al过高,易形成氧化物夹杂,因此,本发明中将al含量限定在0.015%~0.040%。

37、本发明技术方案之二是提供一种低屈强比免涂装420mpa级耐海洋大气腐蚀钢的制造方法,包括冶炼、连铸、板坯加热、轧制、冷却、矫直、回火;

38、连铸

39、其中,连铸坯浇注过热度12~24℃,连铸坯厚度/成品钢板厚度:3~30;浇注过热度和连铸坯拉速的控制可以有效减少铸坯质量缺陷;增大连铸坯到成品钢板的压缩比可以有效控制晶粒尺寸。

40、板坯加热

41、连铸坯加热段温度1230~1260℃,均热段温度1210~1240℃,均热段时间不低于98min;加热温度可以满足合金特别是nb、cr、ni元素的固溶,同时,防止奥氏体晶粒过分长大;加热时间可保证坯料温度均匀性。

42、轧制

43、粗轧开轧温度为1060~1110℃,粗轧终轧温度为1010~1050℃,粗轧阶段的轧制温度和变形工艺使奥氏体晶粒再结晶并且抑制晶粒长大,粗轧阶段保证至少最后2个道次的每道次变形率大于13%且道次间隔不超过15s,累计压下率≥50%;粗轧末段采用大压下和短间隔工艺可以降低建筑用钢的设备负荷,利用多道次大压下率变形叠加效果,促进奥氏体发生再结晶,达到晶粒细化目标,适宜本发明耐重工业大气腐蚀桥梁钢板的生产。

44、中间待温坯厚度1.5t~3.5t,其中t为成品钢板厚度,精轧开轧温度为810~840℃,精轧终轧温度为770~800℃,单道次变形率不低于10%;适宜的中间待温坯厚度既可以满足未再结晶区奥氏体变形和形变能的积累,又能保证在原铸坯厚度一定的情况下粗轧阶段获得足够的变形率,达到晶粒细化目的;低的精轧温度促进奥氏体形变能的积累和nb、ti的细小析出相的诱导析出,增加形核位置;精轧末期在相变点温度附近足够的变形有利于细小的铁素体生成,可以降低有效晶粒尺寸,明显提高低温韧性。

45、冷却

46、轧后钢板进行加速水冷,轧制完成后钢板待温,开始水冷冷却温度640~690℃,返红温度300~450℃,冷却速度为10~25℃/s;随后,进行热矫直。控制钢板开始水冷温度可以改善冷却时钢板的应力过大,保证钢板板型。同时,控制开冷温度可以使钢板生产一部分先共析铁素体,晶粒尺寸更加均匀,进一步降低钢板屈强比;终冷温度可以促进钢板心部组织细化,保证形成一部分板条贝氏体组织,增加抗拉强度,降低屈强比;

47、回火

48、对轧制后钢板进行回火热处理,加热温度为350~450℃,总保温时间为2.5min/mm~5min/mm,出炉后空冷至室温。回火的目的一是降低钢板脆性、有效改善高强钢的塑韧性,另一方面回火可以消除钢板内应力,满足后续工件加工要求,成品钢板厚度为6~100mm。

49、钢板最终微观组织以细小的铁素体+板条贝氏体+m-a岛组织为主,其中,铁素体体积百分比在15%~35%,钢板具有低屈强比、高伸长率和良好的低温韧性,满足在重工业大气条件下桥梁工程使用。

50、本发明有益效果在于:

51、1、本发明以低c、低si为基础,重点利用nb、ti元素抑制奥氏体晶粒长大和在快速冷却过程中形成的析出相来细化晶粒、增加强度,通过cr、mo、cu、ni、sb等耐重工业大气腐蚀合金合金元素的配比,通过与之相应的独特的生产工艺,生产出一种综合性能优异的高强度耐重工业大气腐蚀桥梁钢。产品组织为铁素体+板条贝氏体+m-a岛的复相组织,其中,铁素体体积百分比在15%~35%,屈服强度≥500mpa,抗拉强度≥670mpa,断后伸长率≥23%,屈强比≤0.80,厚度方向断面收缩率≥58%,-40℃低温冲击功≥270j;

52、2、在重工业大气环境下的年腐蚀速率≤0.03mm/a,较普通q500qe的腐蚀性能提高5~10倍,可广泛应用于耐重工业大气环境下的桥梁、管廊等工程结构,同时还可替代镀锌或涂料的反复涂装,利于环境保护,属于绿色制造,填补该领域空白。

- 还没有人留言评论。精彩留言会获得点赞!