一种铝合金预强化热成形生产线

本发明涉及铝合金成形,尤其是涉及一种铝合金预强化热成形生产线。

背景技术:

1、铝合金是一种轻质合金,其中7xxx系列铝合金具有高比强度、低成本和良好的耐腐蚀性能,是航空、交通和机械等行业的理想材料。铝合金锻造工艺是通过锻压机械对金属坯料施加压力,使其发生塑性变形,从而制得具有一定形状、尺寸和机械性能的锻件的方法;锻造不仅可以消除铸态缺陷,改善微观组织结构,而且还可以保持金属流线的完整性,因此锻件的机械性能一般优于同材质的铸件。

2、铝合金的热变形过程涉及多种微观组织机制,变形温度和应变速率的变化会引起材料内部组织的相应变化,首先可将其分为加工硬化和动态软化两大微观组织机制。为了保证合金成形后的使用性能,通常需要后续人工时效步骤来提高强度。传统的热成形工艺中坯料通常要先经过固溶处理,再将温度降至设定温度进行成形,结束后进行淬火处理,最后通过时效处理提高强度。在此基础上,英国帝国理工大学的林建国教授首先提出了热成形-淬火一体化工艺(solution heat treatment,forming and cold-die quenching,hfq),该工艺使用冷模具热成形和淬火热坯料。hfq工艺将热处理和热成形集成在一个操作中,实现了更高的应变,同时保证了后成形性能。

3、传统热成形工艺过程工序繁多,且在淬火过程中零件受热不均,容易造成热变形,影响成形精度;hfq工艺成形后的零件组织不稳定,必须马上进行人工时效或预时效处理;同时,材料在成形前要进行固溶处理,在成形后要经过长时间的人工时效才能达到目标强度,与车身零件的生产节拍不协调。

技术实现思路

1、有鉴于此,有必要提供一种铝合金预强化热成形生产线,用以解决传统的铝合金模锻工艺生产周期长,多次加热耗能大的技术问题。

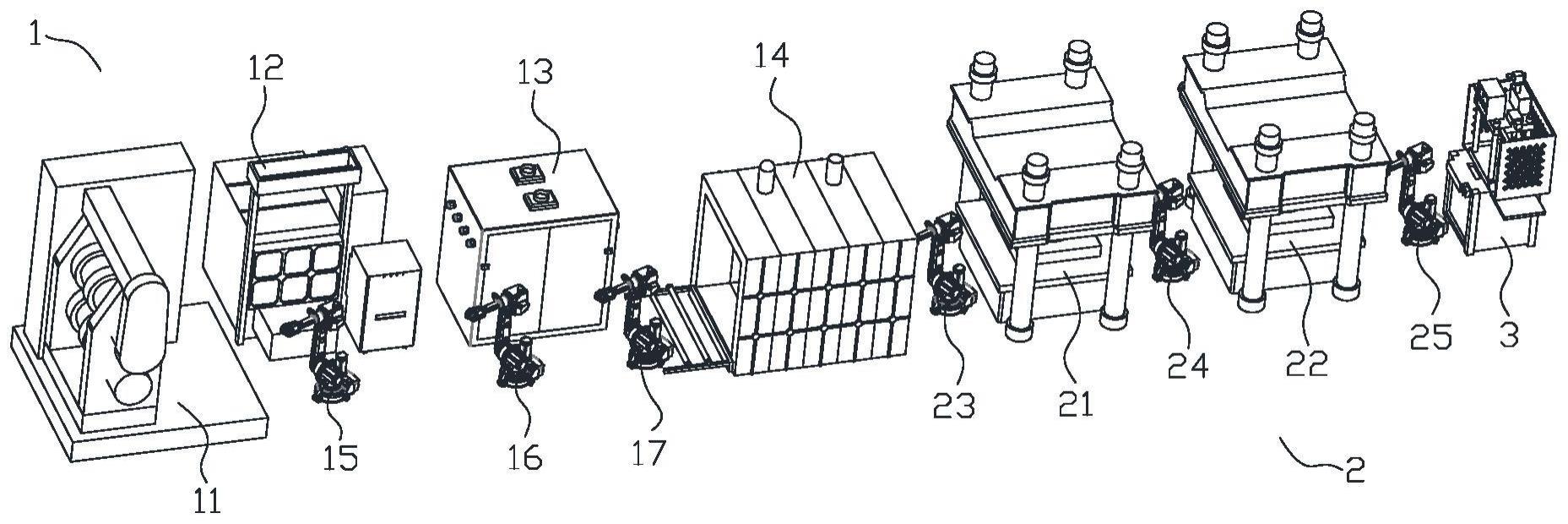

2、为了实现上述目的,本发明提供了一种铝合金预强化热成形生产线,包括预强化热处理机构、锻造机构及切边机;

3、所述预强化热处理机构包括辊锻机、固熔炉、淬火水槽、时效炉及保温炉,所述辊锻机用于对铝合金棒状坯料进行辊锻,所述固熔炉用于对辊锻后的铝合金棒状坯料进行固溶处理,所述淬火水槽用于对固溶处理后的铝合金棒状坯料进行淬火处理,所述时效炉用于对淬火处理后的铝合金棒状坯料进行时效处理,所述保温炉用于对时效处理后的铝合金棒状坯料进行保温处理;

4、所述锻造机构包括墩粗压力机及锻造压力机,所述墩粗压力机用于对保温处理后的铝合金棒状坯料进行制坯,所述锻造压力机用于对制坯后的铝合金棒状坯料进行锻压成形;

5、所述切边机用于对锻压成形后的铝合金棒状坯料进行切边处理,得到满足要求的铝合金构件。

6、在一些实施例中,所述预强化热处理机构还包括第一机械手、第二机械手及第三机械手,所述第一机械手设置于所述辊锻机与所述固熔炉之间、并用于将辊锻后的铝合金棒状坯料转移至所述固熔炉内,所述第二机械手设置于所述固熔炉与所述时效炉之间、并用于将固溶处理后的铝合金棒状坯料转移至所述时效炉内,所述第三机械手设置于所述时效炉与所述保温炉之间、并用于将时效处理后的铝合金棒状坯料转移至所述保温炉内。

7、在一些实施例中,所述锻造机构还包括第四机械手、第五机械手及第六机械手,所述第四机械手设置于所述保温炉与所述墩粗压力机之间、并用于将保温处理后的铝合金棒状坯料转移至所述墩粗压力机内,所述第五机械手设置于所述墩粗压力机与所述锻造压力机之间、并用于将保温处理后的铝合金棒状坯料转移至所述墩粗压力机内进行制坯处理,所述第六机械手设置于所述锻造压力机与所述切边机之间、并用于将锻压成形后的铝合金棒状坯料转移至所述切边机内。

8、在一些实施例中,所述锻造机构还包括第一喷涂机器人,所述第一喷涂机器人相对于所述墩粗压力机设置、并用于向所述墩粗压力机内喷涂第一脱模剂。

9、在一些实施例中,所述锻造机构还包括第二喷涂机器人,所述第二喷涂机器人相对于所述锻造压力机设置、并用于向所述锻造压力机内喷涂第一脱模剂。

10、在一些实施例中,还包括检测机构,所述检测机构包括称重台、检测箱、转动组件、摄像件、温度检测件及第七机械手,所述检测箱固定于所述称重台的称重端,所述转动组件包括第一辊轮、第二辊轮及两个转动驱动件,第一辊轮与第二辊轮相互平行且均转动设置于所述检测箱内,第一辊轮与第二辊轮之间用于放置成形后的铝合金构件,两个所述转动驱动件分别与第一辊轮及第二辊轮连接、并用于分别驱动第一辊轮及第二辊轮转动,所述摄像件设置于第一辊轮与第二辊轮的上方、并用于拍摄第一辊轮与第二辊轮之间的铝合金构件,所述温度检测件用于检测所述铝合金构件的温度,所述第七机械手设置于所述切边机与所述称重台之间、并用于将切边后的铝合金构件转移至所述检测箱内。

11、在一些实施例中,所述检测机构还包括第一固定块及第二固定块,所述第一固定块固定于所述检测箱内,所述第一辊轮转动设置于所述第一固定块上,所述第二固定块安装于所述检测箱内,所述第二辊轮转动设置于所述第二固定块上。

12、在一些实施例中,所述第二固定块滑动设置于所述检测箱内,所述检测机构还包括距离调节气缸,所述距离调节气缸的缸体固定于所述检测箱内,所述距离调节气缸的输出轴与所述第二固定块固定连接。

13、在一些实施例中,所述检测机构还包括透明盖板,所述透明盖板用于盖合于所述检测箱上。

14、在一些实施例中,所述检测机构还包括启闭气缸,所述启闭气缸的输出轴与所述透明盖板连接、并用于驱动所述透明盖板平移。

15、与现有技术相比,本发明提出的技术方案的有益效果是:采用锻前保温处理、锻造变形、切边的工艺路线。由现有工艺的三次加热减少到一次加热,铝合金加工时间大大缩短,在充分满足产品性能要求的前提下,极大的减少了生产周期和生产成本。

技术特征:

1.一种铝合金预强化热成形生产线,其特征在于,包括预强化热处理机构、锻造机构及切边机;

2.根据权利要求1所述的铝合金预强化热成形生产线,其特征在于,所述预强化热处理机构还包括第一机械手、第二机械手及第三机械手,所述第一机械手设置于所述辊锻机与所述固熔炉之间、并用于将辊锻后的铝合金棒状坯料转移至所述固熔炉内,所述第二机械手设置于所述固熔炉与所述时效炉之间、并用于将固溶处理后的铝合金棒状坯料转移至所述时效炉内,所述第三机械手设置于所述时效炉与所述保温炉之间、并用于将时效处理后的铝合金棒状坯料转移至所述保温炉内。

3.根据权利要求1所述的铝合金预强化热成形生产线,其特征在于,所述锻造机构还包括第四机械手、第五机械手及第六机械手,所述第四机械手设置于所述保温炉与所述墩粗压力机之间、并用于将保温处理后的铝合金棒状坯料转移至所述墩粗压力机内,所述第五机械手设置于所述墩粗压力机与所述锻造压力机之间、并用于将保温处理后的铝合金棒状坯料转移至所述墩粗压力机内进行制坯处理,所述第六机械手设置于所述锻造压力机与所述切边机之间、并用于将锻压成形后的铝合金棒状坯料转移至所述切边机内。

4.根据权利要求1所述的铝合金预强化热成形生产线,其特征在于,所述锻造机构还包括第一喷涂机器人,所述第一喷涂机器人相对于所述墩粗压力机设置、并用于向所述墩粗压力机内喷涂第一脱模剂。

5.根据权利要求1所述的铝合金预强化热成形生产线,其特征在于,所述锻造机构还包括第二喷涂机器人,所述第二喷涂机器人相对于所述锻造压力机设置、并用于向所述锻造压力机内喷涂第一脱模剂。

6.根据权利要求1所述的铝合金预强化热成形生产线,其特征在于,还包括检测机构,所述检测机构包括称重台、检测箱、转动组件、摄像件、温度检测件及第七机械手,所述检测箱固定于所述称重台的称重端,所述转动组件包括第一辊轮、第二辊轮及两个转动驱动件,第一辊轮与第二辊轮相互平行且均转动设置于所述检测箱内,第一辊轮与第二辊轮之间用于放置成形后的铝合金构件,两个所述转动驱动件分别与第一辊轮及第二辊轮连接、并用于分别驱动第一辊轮及第二辊轮转动,所述摄像件设置于第一辊轮与第二辊轮的上方、并用于拍摄第一辊轮与第二辊轮之间的铝合金构件,所述温度检测件用于检测所述铝合金构件的温度,所述第七机械手设置于所述切边机与所述称重台之间、并用于将切边后的铝合金构件转移至所述检测箱内。

7.根据权利要求6所述的铝合金预强化热成形生产线,其特征在于,所述检测机构还包括第一固定块及第二固定块,所述第一固定块固定于所述检测箱内,所述第一辊轮转动设置于所述第一固定块上,所述第二固定块安装于所述检测箱内,所述第二辊轮转动设置于所述第二固定块上。

8.根据权利要求7所述的铝合金预强化热成形生产线,其特征在于,所述第二固定块滑动设置于所述检测箱内,所述检测机构还包括距离调节气缸,所述距离调节气缸的缸体固定于所述检测箱内,所述距离调节气缸的输出轴与所述第二固定块固定连接。

9.根据权利要求6所述的铝合金预强化热成形生产线,其特征在于,所述检测机构还包括透明盖板,所述透明盖板用于盖合于所述检测箱上。

10.根据权利要求9所述的铝合金预强化热成形生产线,其特征在于,所述检测机构还包括启闭气缸,所述启闭气缸的输出轴与所述透明盖板连接、并用于驱动所述透明盖板平移。

技术总结

本发明公开了一种铝合金预强化热成形生产线,包括预强化热处理机构、锻造机构及切边机;所述预强化热处理机构包括辊锻机、固熔炉、淬火水槽、时效炉及保温炉;所述锻造机构包括墩粗压力机及锻造压力机,所述墩粗压力机用于对保温处理后的铝合金棒状坯料进行制坯,所述锻造压力机用于对制坯后的铝合金棒状坯料进行锻压成形;所述切边机用于对锻压成形后的铝合金棒状坯料进行切边处理,得到满足要求的铝合金构件。本发明提出的技术方案的有益效果是:采用锻前保温处理、锻造变形、切边的工艺路线。由现有工艺的三次加热减少到一次加热,铝合金加工时间大大缩短,在充分满足产品性能要求的前提下,极大的减少了生产周期和生产成本。

技术研发人员:华林,胡志力,牛昌海

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!