一种锂离子电池回收正极粉料的除杂方法与流程

本发明属于锂离子电池回收,具体涉及一种锂离子电池回收正极粉料的除杂方法。

背景技术:

1、对于锂离子电池中的有机溶剂和重金属,若处置不当会造成严重的环境污染。锂离子电池中的杂质主要为铜、铝、铁等金属,如何有效地去除这些杂质也得到了学者们的广泛关注和研究。

2、目前主要是采用湿法冶金的方法对废旧锂离子电池进行回收。该方法的技术路线一般是将废旧锂离子电池经放电、拆解、破碎、分选等预处理后得到黑色粉料,然后采用酸浸的方法进行溶解,再经除杂后采用萃取、沉淀等方法将浸出的各种有价金属进行回收。但是,传统的除杂工艺中铜、铝杂质的去除率较低,而且采用铁粉置换除铜会引入新的铁杂质,不仅会降低铁铝废渣的利用价值,还会增加镍、钴、锰等稀缺金属的损失,极大地影响了锂离子电池的回收率。此外,该方法的工艺流程较长,后期需要大量的碱液来中和前期过量的酸液,从而产生大量的废水,不利于环境保护和工业的清洁生产。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种锂离子电池回收正极粉料的除杂方法。本发明的方法不会破坏材料的原始结构,不会造成镍、钴、锰等稀缺金属的损失,除杂工艺简单易行,工艺流程较短,可有效去除铜铁铝等金属杂质,能够实现工业化生产。

2、为实现上述目的,本发明采用以下技术方案:

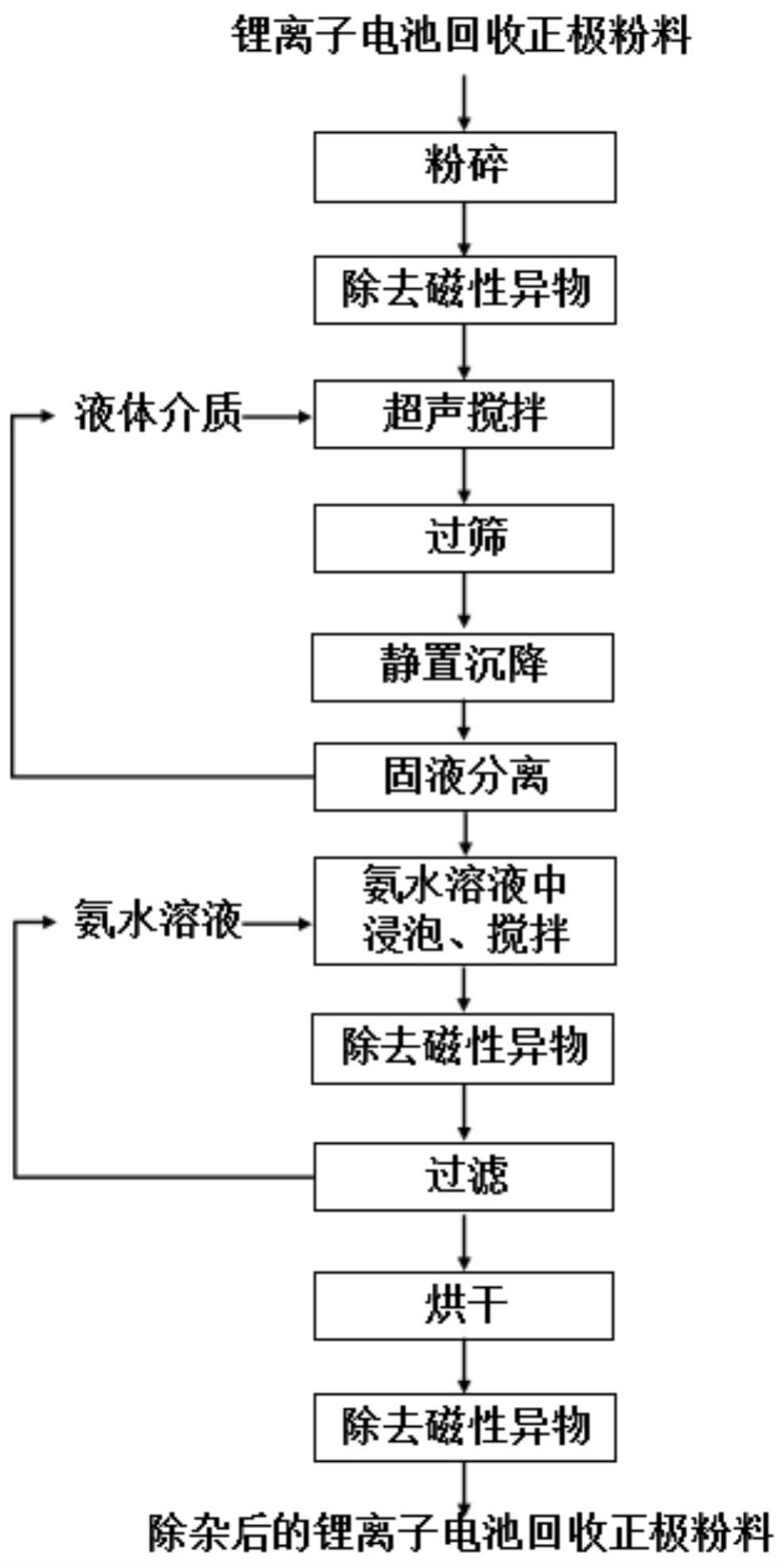

3、一种锂离子电池回收正极粉料的除杂方法,至少包括以下步骤:

4、s1,将锂离子电池回收正极粉料放入液体介质中,进行充分地分散,得到的浆料进行静置沉降,取悬浮液,固液分离后得到沉淀物;

5、所述液体介质为含有锂离子的水溶液、n-甲基吡咯烷酮(nmp)、乙二醇、丙三醇中的至少一种;

6、s2,将沉淀物置入氨水溶液中,在浸泡的同时加以搅拌,然后经过滤和烘干后,即得到除杂后的锂离子电池回收正极粉料。

7、优选地,在步骤s1中,将锂离子电池回收正极粉料放入液体介质中之前,对锂离子电池回收正极粉料进行粉碎;更优选地,所述粉碎为机械粉碎、气流粉碎、液流粉碎中的至少一种。

8、优选地,在步骤s1中,将锂离子电池回收正极粉料放入液体介质中之前,采用永磁除铁器和/或电磁除铁器除去锂离子电池回收正极粉料中的磁性异物。

9、优选地,在步骤s1中,充分地分散采用的方式为先超声分散,再搅拌均匀。

10、优选地,在步骤s1中,在浆料进行静置沉降之前,对浆料进行过筛;更优选地,过筛的筛网目数为50~600目。

11、优选地,在步骤s1中,所述静置沉降中,静置时间为0.5~90min。

12、优选地,在步骤s1中,所述固液分离为离心过滤、真空过滤、压滤中的至少一种。

13、优选地,在步骤s1中,所述锂离子电池为钴酸锂电池、锰酸锂电池、磷酸铁锂电池、镍钴锰酸锂电池中的至少一种。

14、优选地,在步骤s1中,所述含有锂离子的水溶液为氯化锂溶液、溴化锂溶液、碘化锂溶液、硝酸锂溶液、硫酸锂溶液、高氯酸锂溶液、醋酸锂溶液、氢氧化锂溶液中的至少一种。

15、优选地,在步骤s1中,所述含有锂离子的水溶液中,锂离子浓度为0.01~1mol/l。

16、优选地,在步骤s1中,所述液体介质为n-甲基吡咯烷酮。

17、优选地,在步骤s1中,所述锂离子电池回收正极粉料与液体介质的比例为(10~500g):1l。

18、优选地,在步骤s2中,

19、在浸泡时,采用永磁除铁器和/或电磁除铁器除去沉淀物中的磁性异物;

20、或者,在烘干后,采用永磁除铁器和/或电磁除铁器除去沉淀物中的磁性异物;

21、或者,在浸泡时和烘干后,采用永磁除铁器和/或电磁除铁器除去沉淀物中的磁性异物。

22、优选地,在步骤s2中,将沉淀物置入氨水溶液中,在浸泡的同时加以搅拌后,过滤沉淀物,重复操作1次以上,然后经烘干后,得到除杂后的锂离子电池回收正极粉料;每次重复操作的过程为:将沉淀物置入新的氨水溶液中,在浸泡的同时加以搅拌,过滤沉淀物;更优选地,重复操作1~2次。

23、优选地,在步骤s2中,所述锂离子电池回收正极粉料与浸泡用总氨水溶液的比例为(24~50g):(600~900)ml。

24、优选地,在步骤s2中,氨水溶液的ph为9~13;更优选为11.7。

25、优选地,在步骤s2中,浸泡的总时间为0.5~72h。

26、优选地,在步骤s2中,所述搅拌的转速为100~1000r/min。

27、优选地,在步骤s2中,烘干的温度为50~200℃。

28、与现有技术相比,本发明具有如下的有益效果:

29、(1) 本发明的锂离子电池回收正极粉料的除杂方法,能够有效去除锂离子电池回收正极粉料中大部分铜铁铝等金属杂质,且不会造成材料原始结构的破坏以及镍、钴、锰等稀缺金属的损失。

30、(2) 本发明的锂离子电池回收正极粉料的除杂方法,工艺及操作简单,工艺流程较短,设备要求与能耗低,适用于大规模工业化生产。

技术特征:

1.一种锂离子电池回收正极粉料的除杂方法,其特征在于,至少包括以下步骤:

2.根据权利要求1所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s1中,将锂离子电池回收正极粉料放入液体介质中之前,对锂离子电池回收正极粉料进行粉碎,所述粉碎为机械粉碎、气流粉碎、液流粉碎中的至少一种。

3.根据权利要求1所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s1中,将锂离子电池回收正极粉料放入液体介质中之前,采用永磁除铁器和/或电磁除铁器除去锂离子电池回收正极粉料中的磁性异物。

4.根据权利要求1所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s1中,在浆料进行静置沉降之前,对浆料进行过筛,过筛的筛网目数为50~600目。

5.根据权利要求1所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s2中,

6.根据权利要求1所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s2中,将沉淀物置入氨水溶液中,在浸泡的同时加以搅拌后,过滤沉淀物,重复操作1次以上,然后经烘干后,得到除杂后的锂离子电池回收正极粉料;

7.根据权利要求1~6任意一项所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s1中,

8.根据权利要求1~6任意一项所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s1中,

9.根据权利要求1~6任意一项所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,所述锂离子电池回收正极粉料与浸泡用总氨水溶液的比例为(24~50g):(600~900)ml。

10.根据权利要求1~6任意一项所述的一种锂离子电池回收正极粉料的除杂方法,其特征在于,在步骤s2中,

技术总结

一种锂离子电池回收正极粉料的除杂方法,属于锂离子电池回收技术领域。本发明的方法先将锂离子电池回收正极粉料放入液体介质中,进行充分地分散,然后静置沉降,取悬浮液,固液分离后得到沉淀物;再将沉淀物置入氨水溶液中,在浸泡的同时加以搅拌,最后经过滤和烘干后,得到除杂后的锂离子电池回收正极粉料。本发明的方法能够有效去除锂离子电池回收正极粉料中大部分铜铁铝等金属杂质,不会破坏材料的原始结构,不会造成镍、钴、锰等稀缺金属的损失,且工艺及操作简单,工艺流程较短,设备要求与能耗低,适用于大规模工业化生产。

技术研发人员:庄卫东,孙学义,谢吉焕,田俊行

受保护的技术使用者:北京怀柔北珂新能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!