一种减摩耐磨仿生自润滑表面

本发明属于减摩耐磨表面处理,具体涉及一种可应用于特殊工况下轴承表面的减摩耐磨仿生自润滑表面。

背景技术:

1、轴承作为关键机械元件,广泛应用于航空航天、矿山机械、起重机械、运输机械、风力发电等领域。其在工程系统中承担着支撑和传递载荷的重要功能,因此其性能的可靠性和寿命的长久性对于设备的安全运行和稳定性具有至关重要的影响。然而,由于工作环境的复杂性以及承载条件的多样性,轴承常常面临着高强度、高负荷、高速运动和恶劣润滑条件等挑战,从而导致磨损和损伤等失效现象。在轴承的运行过程中,磨损作为主要的失效机制之一,对其性能和寿命构成了严峻的考验。因此,研究人员一直致力于寻求有效的减阻耐磨解决方案。尽管传统的润滑方式在一定程度上能够缓解轴承的磨损问题,但在重载、高温、真空等特殊工况下,传统润滑方式存在润滑剂流失过快、不耐高温、重载失效等问题,这大大限制了轴承的实际功效,其使用寿命严重被缩短,因此,获得一种重载、高温、真空等特殊工况下能够高效、长效的减摩耐磨自润滑涂层具有重要意义。

技术实现思路

1、为了克服上述现有技术的缺点与不足,本发明提出了一种减摩耐磨仿生自润滑表面,旨在重点解决轴承在重载、高温、真空等特殊工况下长期使用时出现的磨损失效问题。

2、本发明所采用的技术方案具体如下:

3、本发明中一种减摩耐磨仿生自润滑表面,所述表面由仿生减摩耐磨表面织构和复合固体润滑剂组成;其中,仿生减摩耐磨表面织构的织构图案为几何图形凹槽阵列,复合固体润滑剂填充在凹槽阵列中形成所述减摩耐磨仿生自润滑表面;

4、本发明中织构图案参考了蛇腹、树蛙脚趾及蟋蟀足垫等生物表面结构,所述的几何图形包括:正六边形、三角形、圆形、正方形、长方形和菱形;仿生减摩耐磨表面织构中凹槽阵列占基体表面面积的10%~80%。其中形状织构的边长(或圆的直径)为500~1200μm,凹槽的间距为100~500μm。

5、所述复合固体润滑剂由纳米固体润滑剂和粘结剂组成,纳米固体润滑剂的尺寸为50nm~100nm,纳米固体润滑剂和粘结剂的质量比为1:(1~50),其中纳米固体润滑剂为软金属、有机高分子聚合物、过渡金属二卤化物和碳基材料中的一种或多种的组合;

6、其中,软金属为sn、ag、cu或mg;过渡金属二卤化物为mos2、ws2、crs2或zns2,碳基材料为石墨、dlcs或纳米金刚石;粘结剂为带有润滑作用的有机高分子聚合物;所述有机高分子聚合物优选为聚四氟乙烯、聚乙烯、尼龙或聚酰亚胺中的一种或多种的组合。

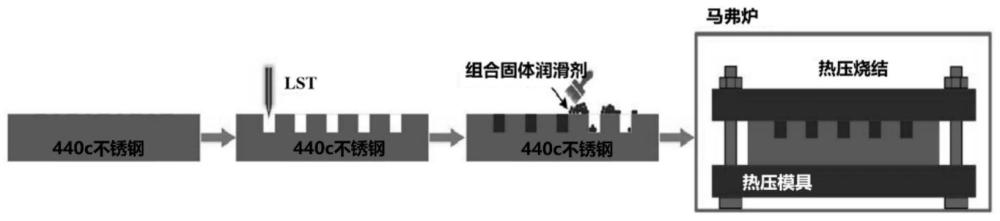

7、本发明还提供了一种所述减摩耐磨仿生自润滑表面的制备方法,该方法的步骤如下:

8、1)对金属基体进行打磨抛光至金属表面粗糙度ra=0.16~0.32μm,然后利用激光加工仿生织构图案;

9、2)按照质量比为1:(1~50)称取纳米固体润滑剂和粘结剂,应用球磨机将二者充分混合;

10、3)将步骤2)中所得混合粉末涂抹于步骤1)所得带有仿生织构图案的金属基体表面,涂抹过程要保证仿生织构图案凹槽内均要填满,填满后使用辊压辊在试样表面进行往复压实;

11、4)用平面刮刀去除表面多余的混合粉末,将试样转移至马弗炉中,设置马弗炉程序升温到330℃~500℃,保温30~180min。

12、5)待降温后取出试样,使用金相研磨抛光机打磨抛光,即完成减摩耐磨仿生自润滑表面的制备。

13、优选的,步骤1)中根据金属基体的材料不同,设置加工参数为:速度为200~800mm·s-1,功率为20%~100%,频率为10~50hz,加工次数为1~50次;

14、优选的,步骤2)中球磨机的参数设置为:转速为100~500r·min-1,混匀时间设定为0.5~10h。

15、优选的,步骤3)反复多次以保证仿生织构图案凹槽内被完全填满。

16、优选的,本发明中润滑剂选用固相反应法制备二维纳米硫化物,制备步骤具体如下:

17、称取适量的金属粉和硫粉,二者物质的量之比为1:2.5~4,倒入行星式球磨机的球磨罐中充分混合,将充分混合的粉末在管式炉中进行高温煅烧,管式炉温度设定为700~1000℃,以10℃·min-1的升温速率升至设定温度值,然后在此温度下保温2~10h,最终获得片状纳米硫化物。

18、本发明的有益效果:

19、本发明以蛇腹鳞片表面为基本研究模型,在轴承接触面上引入微纳米尺度的仿生织构凹槽,并将固体润滑剂填充到这些凹槽中。当两个接触面相对摩擦时,固体润滑剂从仿生织构凹槽中挤出,形成一个均匀而持久的润滑膜,从而在摩擦界面上形成一个有效的润滑层。这样,金属表面在运行过程中得到良好的自润滑效果,从而显著改善了其耐磨性能,延长了轴承在特殊工况下的使用寿命。相较于传统的光滑样品,经过仿生自润滑织构处理后的样品在摩擦性能方面表现出显著优势。仿生自润滑织构样品的摩擦系数降低60%以上,最高可达86.5%。这意味着在摩擦过程中损耗更少,摩擦性能得到明显的提升。可解决轴承在特殊工况下长期使用中出现的磨损失效问题。

20、本发明以固相反应法制备出的二维纳米硫化物为润滑剂,制备好的纳米ws2尺寸为50nm~100nm,其具有类石墨烯的层状结构,层与层之间受范德华力的作用,因此剪切强度较低,受摩擦力作用容易在接触面形成润滑转移膜,并且其化学性质极其稳定,几乎不溶于水和有机溶剂,不与酸碱发生反应(浓硝酸与氢氟酸的混合液、王水除外),无毒,无磁性;具有很好的耐热性和耐氧化性,可在425℃下长期润滑,在真空中的分解温度高达1150℃,其抗极压强度可达到21mpa,且其抗辐射性能要比石墨、富勒烯等材料优良,不仅能适应一般的润滑条件,更能用于高温、高压、高负荷、高真空、腐蚀及辐射性介质等苛刻的工作环境;拥有较长的润滑寿命。

21、本发明增加了润滑剂与基体的接触面积,同时利用“机械互锁”结构提高了基体与润滑剂的粘附力,防止涂层在摩擦过程中发生脱落,解决了传统轴承在特殊工况下润滑剂流失较快的问题。本发明利用仿生织构与固体润滑剂协同作用,能够实现在摩擦表面建立起一层自组装的、坚固的、自修复的润滑膜,为零磨损和原位动态自修复的实现提供一条切实的途径。

技术特征:

1.一种减摩耐磨仿生自润滑表面,其特征在于,所述表面由仿生减摩耐磨表面织构和固体润滑剂组成;其中,仿生减摩耐磨表面织构的织构图案为几何图形凹槽阵列,复合固体润滑剂填充在凹槽阵列中形成所述减摩耐磨仿生自润滑表面;所述的几何图形包括:正六边形、三角形、圆形、正方形、长方形和菱形;仿生减摩耐磨表面织构中凹槽阵列占基体表面面积的10%~80%,其中形状织构的边长或圆的直径为500~1200μm,凹槽的间距为100~500μm。

2.根据权利要求1所述的减摩耐磨仿生自润滑表面,其特征在于,固体润滑剂由润滑剂和粘结剂组成,润滑剂和粘结剂的质量比为1:(1~50),其中润滑剂为软金属、有机高分子聚合物、过渡金属二卤化物和碳基材料中的一种或多种的组合;

3.根据权利要求2所述的减摩耐磨仿生自润滑表面,其特征在于,所述有机高分子聚合物为聚四氟乙烯、聚乙烯、尼龙或聚酰亚胺中的一种或多种的组合。

4.根据权利要求1所述的减摩耐磨仿生自润滑表面的制备方法,其特征在于,该方法的步骤如下:

5.根据权利要求1所述的减摩耐磨仿生自润滑表面的制备方法,其特征在于,步骤1)中根据金属基体的材料不同,设置加工参数为:速度为200~800mm·s-1,功率为20%~100%,频率为10~50hz,加工次数为1~50次。

6.根据权利要求1所述的减摩耐磨仿生自润滑表面的制备方法,其特征在于,步骤2)中球磨机的参数设置为:转速为100~500r·min-1,混匀时间设定为0.5~10h。

7.根据权利要求1所述的减摩耐磨仿生自润滑表面的制备方法,其特征在于,步骤3)反复多次以保证仿生织构图案凹槽内被完全填满。

8.根据权利要求1所述的减摩耐磨仿生自润滑表面的制备方法,其特征在于,步骤2)中润滑剂为固相反应法制备二维纳米硫化物,制备步骤具体如下:

技术总结

本发明提出了一种减摩耐磨仿生自润滑表面,属于减摩耐磨表面处理技术领域。本发明以蛇皮鳞片表面为基本研究模型,利用纳秒激光加工、固相反应和烧结技术制备而成。表面织构增加了润滑剂与基体的接触面积,同时利用“机械互锁”结构提高了基体与润滑剂的粘附力,防止涂层在摩擦过程中发生脱落,解决了传统轴承在特殊工况下润滑剂流失较快的问题。在摩擦过程中,仿生织构与固体润滑剂协同作用,能够实现在摩擦表面建立起一层自组装的、坚固的、自修复的润滑膜,为零磨损和原位动态自修复的实现提供一条切实的途径。本发明解决了轴承在重载、高温、真空等特殊工况下长期使用时出现的磨损失效问题。

技术研发人员:范勇,朱敏,赵杰,窦海旭

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!