一种桨叶的失蜡铸造方法与流程

本发明涉及失蜡铸造,尤其涉及一种桨叶的失蜡铸造方法。

背景技术:

1、失蜡铸造法,又称投蜡铸造法,是一种利用可熔模型制作型壳,经过烧结、脱蜡、浇注、清理等一系列工艺过程制成精密铸件的技术,由于失蜡铸造法可以制造出具有复杂形状、高精度、良好表面质量的铸件,因此在航空航天、船舶、汽车等领域得到了广泛应用,然而,传统的失蜡铸造方法在制造复杂形状的桨叶时,存在一定的局限性。例如,对于复杂形状的桨叶,需要制作精细的石膏模型或砂型,这一过程耗时较长,生产效率较低。此外,由于桨叶的形状和结构复杂,铸造过程中容易出现气泡、缩孔等缺陷,影响铸件的质量和性能,近年来,3d打印技术的发展为桨叶的制造带来了新的可能,3d打印技术可以根据数字模型快速制造出复杂形状的实体,具有较高的生产效率和制造精度。然而,将3d打印技术应用于桨叶的失蜡铸造过程中,如何根据桨叶的复杂度、表面粗糙度等因素调整3d打印参数和铸造工艺,以提高铸造质量和生产效率,仍然是一个亟待解决的问题。

2、中国专利公开号:cn112642991a公开了一种基于精密铸造的螺旋桨叶片生产工艺,包括:(1)将蜡料脱水后放入保温桶内静置若干小时,将静置后的蜡料灌到蜡缸中;(2)将蜡缸和蜡模模具装在蜡膜压注机上,对正压注机射蜡嘴与模具注蜡口,然后开始压制蜡模;(3)将模头模具装在蜡膜压注机上,对正压注机射蜡嘴与模具注蜡口,然后开始压制模头;(4)将压制好的蜡模取出并静置若干个小时,并对蜡模的尺寸进行检测,将检测合格的蜡模进行修整,去除蜡模的残留边,挑破蜡模上的气泡,修复蜡模上的凹处;(5)将压制好的模头取出检查并剔除不合格品,用烙铁将模头烧热并焊接在蜡模的焊道上;(6)将焊好的模组浸入清洗液中清洗,并用气枪吹干;(7)将清洗好的模组缓慢地浸入涂料浆中旋转,在模组上形成完整均匀地涂层,将上有涂层的模组伸入淋砂机中翻转,使模组表面均匀覆上一层砂,再把上完砂的模组浸入硅溶胶1~2秒,取出后浸入涂料浆中,将上完浆后的模组放入浮砂桶内敷砂,敷砂后干燥不少于14小时;(8)将干燥后的型壳送入脱蜡蒸汽釜中脱蜡,检查并修补脱蜡后的型壳;(9)将脱蜡后的型壳放入焙烧炉中焙烧,焙烧后检查型壳有无裂纹;(10)从模头向型壳内灌入金属液,冷却后螺旋桨叶片铸造完成。

3、由此可见,现有技术存在以下问题:由于桨叶的形状和结构复杂,铸造过程中容易出现气泡、缩孔等缺陷,影响铸件的质量和性能,导致桨叶铸造质量差效率低。

技术实现思路

1、为此,本发明提供一种桨叶的失蜡铸造方法,用以克服现有技术中桨叶铸造质量差效率低的问题。

2、为实现上述目的,本发明提供一种桨叶的失蜡铸造方法,包括:

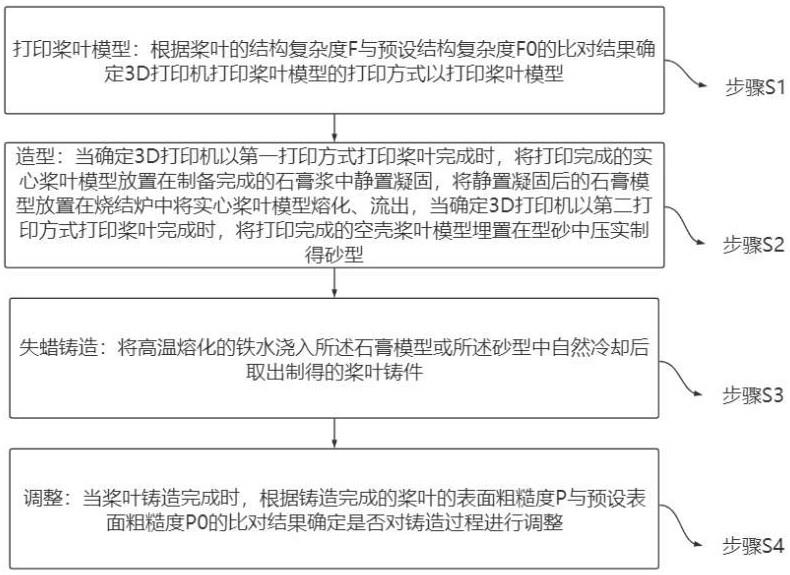

3、步骤s1、打印桨叶模型:根据桨叶的结构复杂度确定3d打印机打印桨叶模型的打印方式以打印桨叶模型;

4、步骤s2、造型:当确定3d打印机以第一打印方式打印桨叶完成时,将打印完成的实心桨叶模型放置在制备完成的石膏浆中静置凝固,将静置凝固后的石膏模型放置在烧结炉中将实心桨叶模型熔化、流出,当确定3d打印机以第二打印方式打印桨叶完成时,将打印完成的空壳桨叶模型埋置在型砂中压实制得砂型;

5、步骤s3、失蜡铸造:将高温熔化的铁水浇入所述石膏模型或所述砂型中自然冷却后取出制得的桨叶铸件;

6、步骤s4、调整:当桨叶铸造完成时,根据铸造完成的桨叶的表面粗糙度与预设表面粗糙度的比对结果确定是否对铸造过程进行调整;

7、其中,当对所述铸造过程进行调整时,则确定对所述第一打印方式对应的真空脱气处理时的气压的调整系数或确定对所述第二打印方式对应的所述3d打印机的喷头直径的调节系数;

8、当打印桨叶模型时,根据桨叶的结构复杂度与预设结构复杂度的比对结果确定3d打印机打印桨叶模型的若干打印方式,若干所述打印方式包括将桨叶模型打印成实心桨叶模型的第一打印方式以及将桨叶模型打印成空壳桨叶模型的第二打印方式;

9、当打印桨叶模型时,通过以下公式计算所述桨叶的结构复杂度,设定:

10、;

11、其中,f表示为桨叶的结构复杂度,α表示为桨叶的升力角,l表示桨叶翼型的弦长,c表示桨叶翼型的弦长法线方向的翼型最大厚度。

12、进一步的,当确定3d打印机打印桨叶的打印方式为第一打印方式时,根据第一相对差与第一预设相对差的比对结果确定石膏粉与水的若干比例,将石膏粉与水进行混合搅拌制得石膏浆,若干所述比例包括所述第一相对差小于等于所述第一预设相对差时确定的第一比例以及所述第一相对差大于所述第一预设相对差时确定的第二比例;

13、所述第一相对差是由桨叶的结构复杂度与预设结构复杂度确定。

14、进一步的,当确定石膏粉与水的比例完成并制得石膏浆时,根据石膏浆中的气泡含量与预设气泡含量的比对结果确定是否对石膏浆采用真空泵进行真空脱气处理。

15、进一步的,当确定对石膏浆采用真空泵进行真空脱气处理时,根据第二相对差与第二预设相对差的比对结果确定真空脱气处理的若干气压,若干所述气压包括所述第二相对差小于等于所述第二预设相对差时确定的第一气压以及所述第二相对差大于所述第二预设相对差时确定的第二气压;

16、所述第二相对差是由石膏浆中的气泡含量与预设气泡含量确定。

17、进一步的,当确定3d打印机打印桨叶的打印方式为第二打印方式时,根据桨叶翼型的弦长法线方向的翼型最大厚度与预设翼型最大厚度的比对结果确定3d打印机的若干喷头直径,若干所述喷头直径包括所述翼型最大厚度小于等于所述预设翼型最大厚度时确定的第一喷头直径以及所述翼型最大厚度大于所述预设翼型最大厚度时确定的第二喷头直径。

18、进一步的,当桨叶铸造完成时,根据铸造完成的桨叶的表面粗糙度与预设表面粗糙度的比对结果确定是否对铸造过程进行调整。

19、进一步的,当确定对铸造过程进行调整时,根据3d打印机打印桨叶模型的打印方式确定对铸造过程进行调整的调整方式;

20、当3d打印机打印桨叶模型的打印方式为第一打印方式时,则确定对真空脱气处理的气压进行调整;

21、当3d打印机打印桨叶模型的打印方式为第二打印方式时,则确定对3d打印机的喷头直径进行调整。

22、进一步的,当确定对真空脱气处理的气压进行调整时,根据调整系数对真空脱气处理的气压进行调整,当确定对3d打印机的喷头直径进行调整时,根据第三相对差与第三预设相对差的比对结果确定对3d打印机的喷头直径进行调整的若干调节系数,若干所述调节系数包括所述第三相对差小于等于所述第三预设相对差时确定的第一调节系数以及所述第三相对差大于所述第三预设相对差时确定的第二调节系数;

23、所述第三相对差是由表面粗糙度与预设表面粗糙度确定。

24、与现有技术相比,本发明的有益效果在于,本发明通过比较桨叶的结构复杂度与预设结构复杂度以根据桨叶的实际复杂程度选择合适的打印方式,保证打印出的桨叶模型能够精确地反映桨叶的形状和结构,保证了铸造桨叶的质量和可靠性。

25、进一步地,本发明根据桨叶的结构复杂度与预设结构复杂度的第一相对差以及与第一预设相对差的比对结果来确定石膏粉与水的比例,有利于确保石膏浆的适用性,当桨叶的结构复杂度较低时使用较稠的石膏浆有利于提高石膏模型的强度,而当桨叶的结构复杂度较高时使用较稀的石膏浆有利于石膏浆接触到桨叶模型的各个细节部分,从而提高石膏模型的质量。

26、进一步地,本发明通过对石膏浆进行真空脱气处理以有效地降低石膏浆中的气泡含量,从而减少石膏模型中的气泡和缺陷,提高石膏模型的质量和强度,从而提高桨叶铸造的质量。

27、进一步地,本发明根据石膏浆中气泡含量与预设气泡含量的第二相对差以及与第二预设相对差的比对结果来确定真空脱气处理的气压,有利于确保真空脱气处理的效果,在气泡含量较低时使用较低的气压进行处理以确保气泡得到有效的消除,而在气泡含量较高时使用较高的气压进行处理,避免对石膏浆造成不必要的损害。

28、进一步地,本发明根据桨叶翼型的弦长法线方向的翼型最大厚度与预设翼型最大厚度来确定3d打印机的喷头直径,有利于确保3d打印质量,在翼型最大厚度较小的情况下,使用较小的喷头直径以提高打印精度和细节表现,而在翼型最大厚度较大的情况下,使用较大的喷头直径以提高打印速度和效率。

29、进一步地,本发明根据铸造完成的桨叶的表面粗糙度与预设表面粗糙度的比对结果来确定是否对铸造过程进行调整,有利于确保铸造质量,当桨叶的表面粗糙度达到预设要求时,不需要对铸造过程进行调整,而当表面粗糙度超出预设要求时对铸造过程进行调整,以提高铸造质量。

30、进一步地,本发明根据3d打印机打印桨叶模型的打印方式来确定对铸造过程进行调整的调整方式以针对不同打印方式导致的铸造问题进行有针对性的优化,更有效地解决铸造过程中出现的问题,提高铸造质量。

31、进一步地,本发明通过计算铸造完成的桨叶的表面粗糙度与预设表面粗糙度的第三相对差,并根据比对结果确定对3d打印机的喷头直径进行调整的调节系数以有针对性地调整喷头直径,从而提高3d打印质量,以更加精确地提高桨叶铸造的质量。

- 还没有人留言评论。精彩留言会获得点赞!