一种易切削耐蚀模具钢及其生产方法和应用

本发明属于合金材料,具体涉及一种易切削耐蚀模具钢及其生产方法和应用。

背景技术:

1、塑料模具是塑料成型工业的重要工艺装备,塑料制品的广泛应用带动了塑料模具钢产业的高速发展。塑料模具钢作为塑料模具的核心原材料,其产量占整个模具钢产量的70%以上。为了满足高精度且形状复杂的产品需求,塑料模具往往需具备复杂的型腔,因此对尺寸精度和表面粗糙度要求严格。由于模具型腔是从表面向内凹陷,其实际工作面为钢板的厚度截面,因而要求其厚度截面方向具有均匀的硬度。与此同时,为满足经济发展带来产品更新换代速度的加快,模具生产时间急需压缩,而模具用钢在车、铣及钻等机加工时需要开大量的孔、洞和槽,因此迫切需要切削性能良好的塑料模具钢来降低生产成本和提高加工效率。此外,在生产聚氯乙烯、氟塑料和阻燃性abs等为原料的塑料制品时,塑料模具钢既要承受炽热的塑料熔融液的冲刷磨损,又要承受熔融塑料分解出的氯化氢、氟化氢和二氧化硫等气体的腐蚀,因此还需具有较高的耐蚀性能。

2、目前,常见的易切削塑料模具钢主要为硫系模具钢。如,公布号为cn114717470a、cn109022697a、cn106119706a、cn106854738a和cn101429625a等中国发明专利公开的塑料模具钢中硫含量分别为0.05%~0.10%、0.05%~0.15%、0.05%~0.10%、0.06%~0.07%和0.10%~0.15%,同时含一定量的ca、se或te。但是,mns被公认为是点蚀萌生的主要起源,其在氯离子腐蚀介质中溶解产生的s2-、hs-腐蚀阴离子易破坏钝化膜,对模具钢的耐蚀性能危害极大。公布号为cn112030073a的中国发明专利公开了一种含铋易切削预硬型塑料模具钢及其制备方法,通过以铋代硫以及匹配合理的锻造和热处理工艺,最终获得硬度32~48hrc的均匀组织。但该方案采用三次轴向墩粗-拔长和两次回炉再加热锻造工艺以及离线正火、淬火和两次回火等多次热处理工艺,工艺流程长,生产成本高,难以实现大规模工业化生产。

3、为了提高塑料模具钢的抗腐蚀性能,目前主要通过添加较多贵重元素ni、mo、v来实现。如,公布号为cn108060368a、cn103866197a、cn109022700a和cn108866444a等中国发明专利公开的抗腐蚀性塑料模具钢中添加的ni、mo、v含量分别达到3.5%~4.0%、0.45%~0.50%、0.1%~0.3%。如此高含量的贵金属元素不仅会造成生产成本显著增加,而且对后续轧制和热处理工艺的要求极为苛刻,在大生产中难以实现。

4、由此可见,随着塑料工业的迅速发展,对注射模型腔的加工效率、使用寿命和表面质量的要求越来越高,亟待开发出可大规模工业化生产的低成本易切削耐蚀塑料模具钢材料。

技术实现思路

1、1.要解决的问题

2、本发明的目的在于提供一种易切削耐蚀模具钢及其生产方法和应用,从而解决现有塑料模具钢切削性能和耐腐蚀性能难以同时趋优或同时趋优时会显著增加生产成本且满足不了大规模工业化生产要求的问题。本发明的易切削耐蚀模具钢既可在有效降低硫含量的基础上,显著提高材料的切削性能和耐腐蚀性能,同时又具有明显的低成本优势,适合大规模工业化生产。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明提供了一种易切削耐蚀模具钢,该模具钢包含如下质量百分比的组分:c:0.35%~0.45%,si:0.30%~0.50%,mn:1.35%~1.55%,cr:1.8%~2.0%,ni:0.5%~1%,mo:0.15%~0.25%,bi:0.04%~0.06%,re:0.005%~0.015%,ti:0.015%~0.025%,b:0.001%~0.002%。

6、现有易切削模具钢为了保证切削性能,通常需要添加较多的s元素,但形成mns的含量较多,易导致钢的抗腐蚀性较差,尤其难以满足聚氯乙烯、氟塑料和阻燃性abs等塑料制品生产模具对氯化氢、氟化氢和二氧化硫等气体抗腐蚀性的要求。基于以上情况,本技术通过以bi代s,并辅以稀土和ti的共同配合,从而可以在保证模具钢切削性能的基础上有效提高其抗蚀性。稀土和ti的添加还能够有效降低钢中铬、mo、ni等贵金属的含量,从而降低生产成本;同时,稀土和ti还可细化塑料模具钢回火后的组织,并使钢中碳化物弥散析出,有利于提高模具钢厚度截面的硬度均匀性。需要说明的是,本技术中稀土作用的发挥对s、o含量要求较高,因此须严格控制钢中s、o含量。

7、具体的,本发明中主要元素在钢中的作用机理如下:

8、c:c是保证塑料模具钢硬度的重要元素,适量c可与cr、mo形成碳化物,增强塑料模具钢的硬度和耐磨性能,但c含量过高会造成合金碳化物偏聚长大,大幅降低钢的耐腐蚀性能,增加钢的开裂倾向。因此本发明控制钢中c含量为0.35%~0.45%。

9、si:si是强脱氧元素,添加适量硅可提高塑料模具钢的抗氧化和抗硫化性能,这与硅在塑料模具钢表面形成富硅氧化物保护膜有关。但si含量过高会提高塑料模具钢的脆性转变温度,恶化钢的热加工性能和切削性能。因此本发明控制钢中si含量为0.30%~0.50%。

10、mn:mn不仅可以提高钢的强度,而且可以降低奥氏体转变温度,提高钢的淬透性,但mn含量过高会使钢中晶粒粗化,增加钢的回火脆性。因此本发明控制钢中mn含量为1.35%~1.55%。

11、cr:cr是保证塑料模具钢优良耐蚀性能的重要元素,与c结合形成的碳化物可增强钢的耐磨性能,但cr含量过高会形成大尺寸碳化物,造成塑料模具钢厚度截面硬度不均匀,同时增大钢的开裂倾向,因此本发明控制钢中cr含量为1.8%~2.0%。

12、ni:ni可改善塑料模具钢的韧性,降低钢的开裂倾向,同时提高钢的耐腐蚀性能,但ni是贵重金属元素,出于成本的考虑,本发明控制钢中ni含量为0.5%~1.0%。

13、mo:mo在钢中形成m6c型化合物,以此增加cr的固溶度,提高耐磨性;还可在回火后引起弥散硬化,有利于提高硬度和热稳定性,提高回火脆性温度,避免发生回火脆性;mo是贵重金属元素,出于成本的考虑,本发明控制钢中mo含量为0.15%~0.25%。

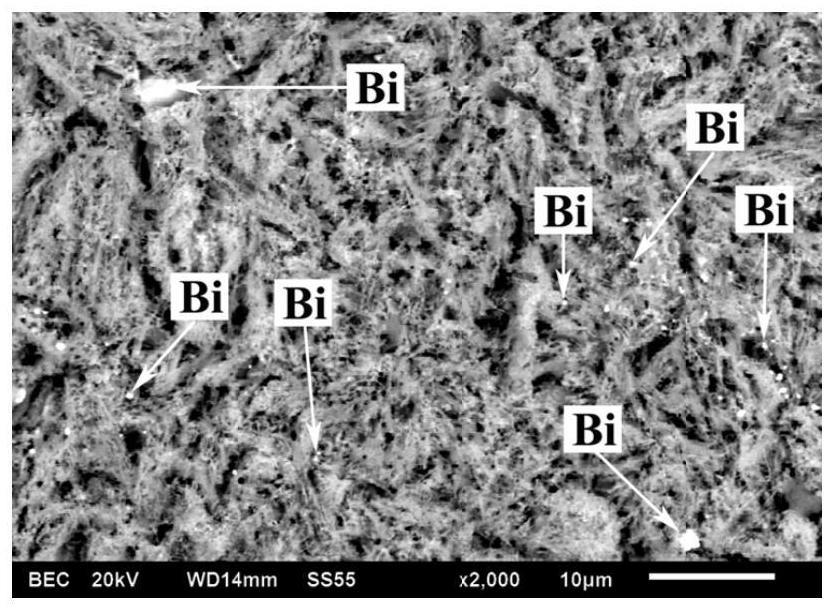

14、bi:bi在塑料模具钢中主要起润滑和熔融脆化作用,可明显提高塑料模具钢的切削性能,但不会恶化其耐蚀性能。但是bi含量过高,易在晶界偏聚,降低钢的热塑性,加剧轧制裂纹的形成。因此,本发明控制钢中bi含量为0.04%~0.06%。

15、re:通过re元素的添加有利于提高塑料模具钢的耐腐蚀性能;同时可细化塑料模具钢回火后组织和钢中碳化物尺寸,提高其塑韧性及厚度截面硬度的均匀性。此外,用于制作含硫塑料模具时,塑料模具钢中的固溶re可与熔融塑料分解出的二氧化硫等腐蚀气体反应形成稀土氧硫化物,从而减轻含硫塑料对模具钢的腐蚀。钢中re含量过高易造成连铸水口堵塞严重,难以正常生产。因此,本发明控制钢中re含量为0.005%~0.015%。

16、ti:添加ti可细化晶粒、改善模具钢中碳化物的析出行为,从而增大模具钢电化学腐蚀过程的容抗弧半径和自腐蚀电位,并降低自腐蚀电流,从而显著提高模具钢的耐腐蚀性能;同时还可减少bi在晶界的相对偏聚量,减轻bi对钢热塑性的危害。因此,本发明控制钢中ti含量为0.015%~0.025%。

17、b:b是强烈提高钢淬透性的元素,同时也是一种较强的晶界偏聚元素,能以更快的扩散速率优先于bi在晶界偏聚,减轻bi对钢热塑性的危害。但b含量过高易在晶界形成脆性fexb相,恶化钢的塑韧性。因此,本发明控制钢中b含量为0.001%~0.002%。

18、p:p是钢中的有害元素,增加钢的冷脆性,降低塑性,还会因偏聚到晶界而导致钢板出现冷裂纹,但降低p含量会增加生产成本,因此,本发明控制钢中p含量≤0.015%。

19、s:s会使钢产生热脆性,降低钢的延展性和韧性,同时对钢的腐蚀性能极度有害。塑料模具钢中s含量过高还会造成钢中有效固溶re含量减少,减弱模具钢对含硫塑料的抗腐蚀能力。因此,本发明控制钢中s含量≤0.002%。

20、o:o在钢中主要以氧化物夹杂形式存在,不仅会降低塑料模具钢塑韧性、切削性能和耐腐蚀性能,还会降低re的抗腐蚀效果。因此,本发明控制钢中t[o]含量≤0.0015%。

21、n:n易与钢中ti、b结合生成tin、bn等第二相,bn的生成不仅会显著降低b提高钢淬透性的效果,还会降低塑料模具钢的塑韧性,造成其开裂倾向加剧。因此,本发明控制钢中n含量≤0.004%。

22、更进一步的,钢中re、ti、s、[o]和n的质量百分比满足以下关系式:(re+ti)/(s+[o]+n)≥4.5,从而既可明显细化钢中碳化物,提高钢的截面硬度及其均匀性,又能有效防止其轧制裂纹出现,同时还能显著提高钢的耐蚀性能和抗点蚀能力。

23、本发明还提供了上述易切削耐蚀模具钢的生产方法,包括熔炼、浇筑、加热、轧制和回火工序。

24、更进一步的,熔炼时将除铋之外的所有组分原料进行真空熔炼,冶炼完成后进行浇铸,浇注前在铸模底部均匀铺上提前称量好的铋铁合金粉末。

25、更进一步的,所述铋铁合金粉末bi、fe的质量百分比在1:9~3:7,从而既可实现铸锭中bi的高回收率稳定控制,又能促进bi在钢中均匀、弥散分布。

26、更进一步的,真空熔炼时先将除钛、稀土和铋之外的所有组分原料一起放入真空感应熔炼炉内,关闭炉盖抽真空至200pa后开始送电升温,待炉料缓慢熔化并升温至1620±5℃时,向钢水中加入铝粒进行脱氧,接着将钢液纯脱气35min以上,随后再向钢水中先后加入钛和稀土原料;合金加完后向炉内充入高纯氩气以将炉内压力复压至1~2个大气压,接着在炉内进行顶注法浇注。

27、更进一步的,铸锭脱模后,待其表面温度降至500~550℃时,将其放入1180~1220℃的加热炉内保温2~2.5h,然后进行轧制。

28、更进一步的,所述轧制包括5或6道次可逆式热轧,终轧厚度25-30mm,终轧温度950±15℃,单道次压下率≥28%,高终轧温度可有效促进钢板心部缺陷的弥合;所述回火处理工艺为:待轧后钢板空冷至表面温度降至600±15℃时,将其放入580~620℃的马弗炉中回火1.5~2h。采用轧后空冷和回火后随炉冷却制度,有利于进一步保证钢板横截面组织、碳化物细化和硬度的均匀性。本发明生产所得钢板组织主要以贝氏体为主,硬度在29~33hrc,钢板内部质量高,纯净度好,实现了低成本高效率大规格xf2312钢板制造技术。

29、本发明还提供了上述易切削耐蚀模具钢在制作含氯、含硫塑料模具中的应用。

30、综上所述,相比于现有技术,本发明可以取得以下有益效果:

31、(1)本发明通过对塑料模具钢的元素组成及质量配比进行优化设计,尤其是通过以低熔点金属bi替代易切削相mns,实现了塑料模具钢切削性能和耐蚀性能的同步提升;同时通过辅以re-ti复合微合金化,一方面有利于进一步提高塑料模具钢的耐蚀性能,另一方面可以细化模具钢回火后的组织及钢中碳化物、bi的析出尺寸,因而不仅提高了钢的截面硬度及其均匀性,还有效解决了加bi带来的轧制开裂问题,使钢获得良好的热加工性能,促进了轧材质量和成材率提升。

32、(2)本发明进一步通过re、ti、s、[o]、n含量的协调控制,净化了模具钢晶界,保证了其基体中的固溶re含量,显著提升了其抗点蚀能力,延长了其使用寿命。

33、(3)本发明通过对塑料模具钢的生产工艺及具体工艺参数进行优化设计,从而有利于进一步保证所得塑料模具钢的使用性能,所得塑料模具钢硬度为33.9~36.6hrc,最大截面硬度差在1.2hrc以内,尤其能够达到切削性能与抗蚀性能的协调,使生产所得塑料模具钢能够满足含氯、含硫塑料生产模具的使用需求。

- 还没有人留言评论。精彩留言会获得点赞!