一种通过脱碳保磷冶炼高磷耐侯钢的工艺的制作方法

本发明属于钢铁冶炼,具体涉及一种通过脱碳保磷冶炼高磷耐侯钢的工艺。

背景技术:

1、对绝大多数钢种而言,磷是钢中有害元素之一,在钢中易发生偏析,加工过程中易发生冷脆,导致钢的性能恶化,因此一般要求磷含量越低越好。耐候钢是介于普通钢和不锈钢之间的低合金钢,其中的磷是一种有益元素,可以提高钢材的耐候性和硬度、改善冲击性、降低铁损等。目前,采用常规转炉工艺冶炼耐侯钢,因转炉终点出钢磷含量较低,需要补加大量的磷铁合金,以达到磷含量的要求范围,因此,该方法未能充分利用铁水中的磷资源,造成资源的浪费,冶炼成本高。

2、现有已知报道中,高磷钢一般采用深脱硫铁水少渣冶炼,利用低碱度、弱搅拌使终点钢水磷含量提高至0.05%。申请号为200410047045.0的发明专利申请公开的一种含磷钢的冶炼方法,在转炉中采用快速升温去碳保磷、造高磷渣进行冶炼,向转炉内加入磷铁矿或磷矿来提高转炉终点磷含量;申请号为201410334836.5的发明专利申请公开的顶底复吹转炉含磷钢冶炼方法,转炉以低碱度造渣,加入含铁物料碳球,将终点磷控制在0.05~0.065%;申请号为201110240361.x的发明专利申请公开的一种含磷钢的转炉冶炼方法,通过控制氧枪枪位、供氧强度,减少碱性造渣剂加入,可将终点磷含量控制在0.030%左右,减少磷铁加入量;申请号为201610622221.1的发明专利申请公开的一种控制转炉终点钢水磷含量的方法,上一炉正常脱磷炼钢,并根据需要增磷量进行留渣,然后进行含磷钢的冶炼,依靠高磷炉渣增磷,效果有限;申请号为201811502416.8的发明专利申请公开的一种转炉冶炼高磷钢的方法,采取留渣少渣方式冶炼,降低造渣料和磷铁合金消耗,减少因大渣量导致的铁损,吹炼过程氧枪采用高-低-低枪位,可将终点磷控制在0.05~0.06%;申请号为202210017613.0的发明专利申请公开的一种高磷钢的生产方法,钢水冶炼过程中,采用钢渣部分或全部替代白灰作为熔剂,配合合理的供氧制度、造渣制度、终点控制等工艺手段,满足磷含量要求的同时,降低了白灰消耗,降低了合金成本,但由于钢渣中石灰含量高,实际操作脱碳后终点磷含量无法达到高磷出钢目的;申请号为202010362481.6的发明专利申请公开的一种超低碳高磷钢的制备方法,将铁水进行脱硫处理,进行转炉吹炼,得到钢液抽真空脱碳处理的同时加入含磷物质调整钢液中的磷含量,最终得到超低碳高磷钢,但最终仍需配加大量磷铁合金。

3、以上生产高磷钢的工艺均采用常规转炉低碱度造渣,或配加铁矿石、含磷钢渣的方式部分增磷,但受转炉脱碳强氧化反应的特点,转炉脱碳的同时必然会氧化部分铁水中的磷,对于磷含量≥0.070%的高磷耐侯钢其保磷效果有限,均需要额外补加磷铁。

技术实现思路

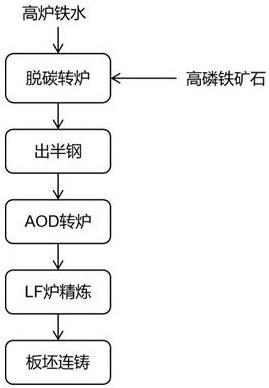

1、基于以上所述,本发明的目的在于提供一种通过脱碳保磷冶炼高磷耐侯钢的工艺,所述工艺采用“bof+aod+lf”三步法脱碳保磷,脱碳转炉完成部分脱碳任务得到半钢,冶炼半钢时加入高磷铁矿石调节半钢磷含量,可使半钢中含磷量与铁水中初始含磷量基本接近,能降低成本且显著改善aod转炉的脱碳保铬条件,提高生产效率。

2、为了达到上述目的,本发明采用以下技术方案:

3、一种通过脱碳保磷冶炼高磷耐侯钢的工艺,包括以下步骤:

4、s1、脱碳转炉冶炼:利用脱碳转炉将高炉铁水进行脱碳处理,得到半钢,半钢的化学成分按质量百分比计为:c 2.0~3.0%,si≤0.10%,mn≤0.10%,p 0.070~0.150%,s 0.02~0.06%,其余为fe和不可避免的杂质;

5、s2、出半钢:将s1中半钢出钢至铁水包,其中,半钢出钢温度为1330~1420℃;然后将装满半钢的铁水包吊运至扒渣站进行扒渣,使铁水包内液面渣层厚度≤50mm;

6、s3、aod转炉冶炼:将s2扒渣处理后铁水包置于aod转炉进行深脱碳和还原,其中,还原阶段控制炉渣碱度为1.5~2.5,并加入铝粒进行深脱氧,然后根据冶炼钢种成分选择加入cu、ni、cr、nb、si、mn或ti合金元素中的一种或几种进行合金化,合金化后钢水的化学成分按质量百分比计为:c≤0.15%,si 0.25~0.75%,mn 0.20~1.50%,p 0.070~0.150%,s≤0.010%,cu≤0.55%,ni≤0.65%,cr≤1.25%,其余为fe和不可避免的杂质;

7、s4、lf炉精炼:将s3中合金化后的钢水吊运至lf炉精炼,配加8~12kg/t钢的精炼渣和6~10kg/t钢的石灰,以2~5℃/min的升温速率升温10~20min后快速造白渣深脱硫,使出站钢水s≤0.010%,并根据钢种化学成分控制要求加入合金对钢水成分进行微调;其中,钢中al含量在lf炉种通过喂入铝线调节,控制在0.020~0.040%;

8、s5、板坯连铸:将s4精炼后的钢水吊运至连铸平台浇铸,即可得到高磷耐侯钢板坯。

9、作为本发明技术方案的进一步优选,s1中,脱碳转炉冶炼所用高炉铁水含p 0.070~0.150%。

10、进一步地,s1中,脱碳转炉冶炼时只加入高磷铁矿石作为冷却剂,其中,高磷铁矿石的化学成分按质量百分比计为:p≥0.50%,其余为fe和不可避免的杂质。

11、进一步地,脱碳转炉供氧1~3min后加入10~100kg/t钢的高磷铁矿石,不加入石灰、白云石等任何其它碱性造渣剂。

12、进一步地,脱碳转炉供氧压力设定在0.65~0.75mpa,较转炉正常冶炼压力低0.5~1mpa,总供氧时间4~7min.

13、进一步地,s3中,脱碳阶段前期采取顶枪吹氧脱碳,氧气供气强度为1.0~1.5m3·min-1/t钢,待碳含量达到0.20%~0.30%时,停止顶枪供氧;侧吹氧氩混合气,氧气供气强度为0.5~0.7m3·min-1/t钢,氩气供气强度0.5~0.7m3·min-1/t钢,氧氩比为1:1;碳含量达到0.04%~0.06%后进入还原阶段,炉底侧部风口通入氩气,通过炉顶料仓加入ca-si粉2.0~2.4kg/t钢进行还原。

14、进一步地,脱碳阶段顶吹供氧量为总供氧量的60%,还原阶段炉底侧部风口氩气氩气供气强度为1.5~2.0m3·min-1/t钢。

15、进一步地,s3中,aod转炉冶炼采用硅锰合金配mn,si不足部分采用硅铁补足,钢中的mn、si在aod转炉按冶炼钢种目标成分下限配加,然后在s4步骤中进入lf炉后微调mn、si含量至冶炼钢种要求中限。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明采用脱碳转炉不加入任何碱性造渣剂,高效脱碳保磷得到半钢,冶炼半钢时加入高磷铁矿石调节半钢磷含量,能得到与铁水原始磷含量相近的半钢,冶炼成本低;半钢进入aod转炉冶炼显著改善了aod炉的脱碳保铬条件,提高了aod炉的生产效率;lf炉造白渣深脱硫,升温及微调合金成分,保证了钢水的纯净度及可浇性,为板坯连铸工序创造了有利条件。

- 还没有人留言评论。精彩留言会获得点赞!