一种基于离心喷射法制备金属球性粉末的方法与流程

本发明涉及一种基于离心喷射法制备金属球性粉末的方法,属于金属球形粉末制备。

背景技术:

1、球形金属粉末作为工业重要原材料,被广泛应用于电子封装、钎焊等领域,尤其近年来随着增材制造、热喷涂、表面组装、金属注射成型等技术的发展,对金属粉末的球形度、粒度及粒径分布、表面精度、杂质含量提出了更高的要求。特别是增材制造领域,目前国内微细球形金属粉末的制备存在难度大、产量小、产品性能低等问题,高质量金属粉末大部分都依赖进口。因此,探索一种高效、高品质微细球形金属粉末的制备方法意义重大。

2、目前采用的制备方法主要有水离心法、气离心法、等离子离心法、离心离心法、旋转电极离心法和超声离心法等,制粉效率高,但粉末的尺寸分散度大,易产生卫星球等粘附现象,流动性不好。其中水离心法成本低,制得的粉末球形度差,含氧量高,对于化学性质较为活泼的金属无法进行离心生产;气离心法制得的粉末易形成气孔,粒度分布范围宽且球形度较差,20-60μm生产效率低,工艺控制性差;等离子离心法制备粉末的收得率低,仅为40%左右;旋转电极离心法对电极的转速要求较高,无法大批量制备粒径小于45μm的球形粉末;超声离心制备方法利用超声换能头对熔融金属液体进行破碎,可控性高,球形度好、粒度分布窄、但表面粗糙。

技术实现思路

1、针对现有球形金属粉末的制备问题,本发明提出一种基于离心喷射法制备金属球性粉末的方法,即在真空、保护气氛或还原气氛下,将金属熔体按预设流速滴入至恒温的离心容器内,在离心力作用下金属熔体呈纤维状铺开并沿离心容器侧壁爬升至离心微孔,金属熔体穿过离心微孔沿旋转的离心容器外圆切线方向喷射出并分裂为金属小液滴,金属小液滴在空着飞行过程中冷凝成金属液滴微球,沉降于收集容器中。该工艺流程短,工艺参数可控性强,生产效率高,金属利用率高,可有效控制熔融金属液流的纤维状层状分离,在坩埚壁圆孔尺寸限制下可获得高球形度,粒径分布窄,无粘附团聚的金属粉末。

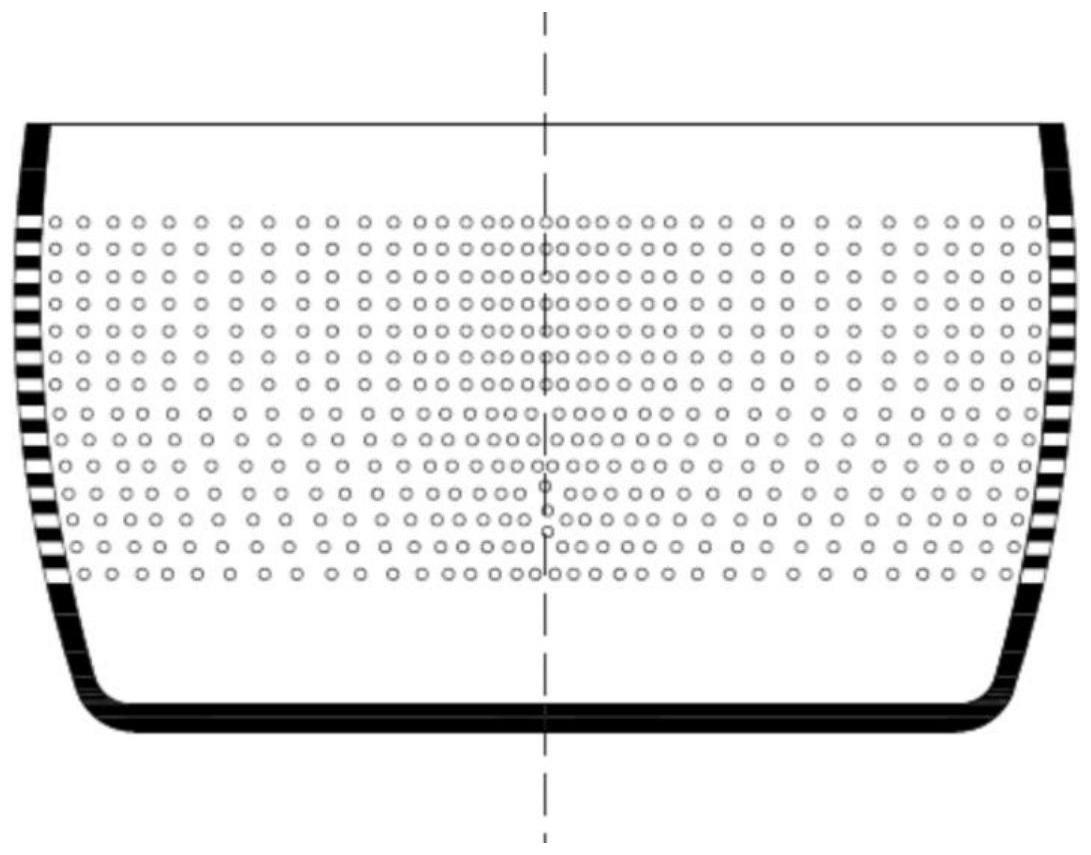

2、一种基于离心喷射法制备金属球性粉末的方法,采用离心装置进行制备,所述离心装置包括离心机和固定设置在离心机顶端的离心容器,离心容器的侧壁上均匀开设有若干个相同孔径的离心微孔,离心机与离心容器之间固定设置有加热盘;

3、具体步骤如下:

4、(1)将熔炼装置和离心容器均置于真空、保护气氛或还原气氛条件下;金属置于加热熔炼得到均匀的金属熔体;所述金属熔点为50~300℃;

5、(2)金属熔体按预设流速滴入至恒温的离心容器内,在离心力作用下金属熔体呈纤维状铺开并沿离心容器侧壁爬升至离心微孔,金属熔体穿过离心微孔沿旋转的离心容器外圆切线方向喷射出并分裂为金属小液滴,金属小液滴在空着飞行过程中冷凝成金属液滴微球,沉降于收集容器中。

6、所述步骤(1)金属为金属单质、二元合金、三元合金、四元合金或高熵合金。

7、所述保护气氛为氮气或氦气气氛,还原气氛为氢气或一氧化碳气氛。

8、所述真空度为5×10-5-1×10-4pa,保护气氛或还原气氛的气压为1-1.05个大气压。

9、所述步骤(2)离心容器的离心微孔孔径为20~100μm、金属熔体滴入离心容器的流速为50~1000g/min,离心装置的转速为6000~20000rpm。

10、所述步骤(2)离心容器的温度为金属熔点±20℃。

11、所述收集容器中填充有机溶剂;所述有机溶剂为花生油、甘油、聚乙二醇或三乙二醇单丁醚。

12、金属球性粉末的制备原理:在真空、保护气氛或还原气氛下,将金属熔体按预设流速滴入至恒温的离心容器内,在离心力作用下,金属液滴受离心容器侧壁的微孔尺寸限制喷射,改变金属液滴分裂断裂模式,形成独立的微小金属液滴,沿旋转的离心容器外圆切线方向飞行,微小金属液滴尺寸恒定,初速度基本一致,飞行路线不重合,互不干扰,因此各个小液滴不会相互碰撞造成聚合或卫星球。

13、本发明的有益效果是:

14、(1)本发明在真空、保护气氛或还原气氛下,将金属熔体按预设流速滴入至恒温的离心容器内,在离心力作用下金属熔体呈纤维状铺开并沿离心容器侧壁爬升至离心微孔,金属熔体穿过离心微孔沿旋转的离心容器外圆切线方向喷射出并分裂为金属小液滴,金属小液滴在空着飞行过程中冷凝成金属液滴微球,沉降于收集容器中;

15、(2)本发明通过控制金属熔融液流流速,旋转坩埚转速,以及旋转坩埚侧壁孔径分布及尺寸控制,可获得粒径尺寸均匀,粒径分布窄,球形度高的金属粉末;

16、(3)由于本发明装置置于真空、保护气氛或还原气氛下进行,且成粉速度快,金属球形粉末含氧率低,生产效率高。

技术特征:

1.一种基于离心喷射法制备金属球性粉末的方法,其特征在于,采用离心装置进行制备,所述离心装置包括离心机和固定设置在离心机顶端的离心容器,离心容器的侧壁上均匀开设有若干个相同孔径的离心微孔,离心机与离心容器之间固定设置有加热盘;

2.根据权利要求1所述基于离心喷射法制备金属球性粉末的方法,其特征在于:步骤(1)金属为金属单质、二元合金、三元合金、四元合金或高熵合金。

3.根据权利要求1或3所述基于离心喷射法制备金属球性粉末的方法,其特征在于:保护气氛为氮气或氦气气氛,还原气氛为氢气或一氧化碳气氛。

4.根据权利要求1所述基于离心喷射法制备金属球性粉末的方法,其特征在于:真空度为5×10-5-1×10-4pa,保护气氛或还原气氛的气压为1-1.05个大气压。

5.根据权利要求1所述基于离心喷射法制备金属球性粉末的方法,其特征在于:步骤(2)离心容器的离心微孔孔径为20~100μm、金属熔体滴入离心容器的流速为50g~100g/min,离心装置的转速为6000~20000rpm。

6.根据权利要求1所述基于离心喷射法制备金属球性粉末的方法,其特征在于:步骤(2)离心容器的温度为金属熔点±20℃。

7.根据权利要求1所述基于离心喷射法制备金属球性粉末的方法,其特征在于:收集容器中填充有机溶剂。

8.根据权利要求7所述基于离心喷射法制备金属球性粉末的方法,其特征在于:有机溶剂为花生油、甘油、聚乙二醇或三乙二醇单丁醚。

技术总结

本发明涉及一种基于离心喷射法制备金属球性粉末的方法,属于金属球形粉末制备技术领域。本发明将熔炼装置和离心容器均置于真空、保护气氛或还原气氛条件下;金属置于加热熔炼得到均匀的金属熔体;所述金属熔点为50~300℃;金属熔体按预设流速滴入至恒温的离心容器内,在离心力作用下金属熔体呈纤维状铺开并沿离心容器侧壁爬升至离心微孔,金属熔体穿过离心微孔沿旋转的离心容器外圆切线方向喷射出并分裂为金属小液滴,金属小液滴在空着飞行过程中冷凝成金属液滴微球,沉降于收集容器中。本发明金属粉末粒径可在5‑800μm内可控可调。

技术研发人员:邓华铭,胡劲,蔡昌礼,陈媛,台继明

受保护的技术使用者:云南前沿液态金属研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!