一种降低电机壳表面粗糙度的消失模铸造设备及其工艺的制作方法

本发明属于消失模铸造,涉及一种消失模铸造设备,特别是一种降低电机壳表面粗糙度的消失模铸造设备及其工艺。

背景技术:

1、消失模铸造(又称实型铸造)是泡沫塑料模采用无黏结剂干砂结合抽真空技术的实型铸造,是将与铸件尺寸形状相似的泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

2、经检索,如中国专利文献公开了一种消失模铸造用设备【申请号:201911246378.9;公开号:cn110918905a】。这种设备括浸泡池,所述浸泡池底部的四角处均固定连接有固定块,四个所述固定块的底部均固定连接有支撑脚,所述浸泡池左右两侧靠近底部且靠近正面和背面的位置均固定连接有支撑固定座,所述浸泡池正面和背面靠近底部且靠近中央的位置均固定连接有支撑固定座;本发明消失模铸造用设备,通过设置的承重架、第一电动伸缩杆、浸泡箱、隔板和隔块等结构的设计,使工作人员在需要对多个体型较小的消失模进行浸泡时更加方便快捷,无需人工用力将消失模按压进浸泡池内进行浸泡,既节省了工作人员的体力,解决了传统消失模铸造工艺流程中浸泡耗费了大量时间的问题。

3、该专利中公开的通过铰链打开门框,再将需要浸泡且体型较小的消失模通过隔板和隔块有序的放入到浸泡箱内,当放入完毕后,关闭门框并利用固定卡扣将门框固定,此时,打开第一电动伸缩杆开关,使第一电动伸缩杆回缩,利用第一电动伸缩杆将承重架沉入浸泡池内,同时打开驱动电机开关,利用驱动电机带动转动,利用搅拌叶将浸泡池中的特殊液体搅拌均匀,使消失模浸泡效果更好,当浸泡箱完全沉入浸泡池中时,特殊液体通过通孔和过滤网进入到浸泡箱内对消失模进行渲染,但是,通过该浸泡的方式对eps白模进行涂料会造成涂层的厚度不均匀,若涂层厚度较小,则在砂箱内进行填砂时容易发生破裂,使涂层的保护效果较差,若涂层厚度较大,则会在模型浇铸冷却后,附着在电机壳的表面难以自行脱落,使涂层的清理难度增大,因此在对eps白模进行涂料时,使涂料在eps白模表面均匀涂覆很有必要。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种降低电机壳表面粗糙度的消失模铸造设备及其工艺,该发明要解决的技术问题是:如何实现eps白模在涂料工序中涂料均匀性的提高。

2、本发明的目的可通过下列技术方案来实现:

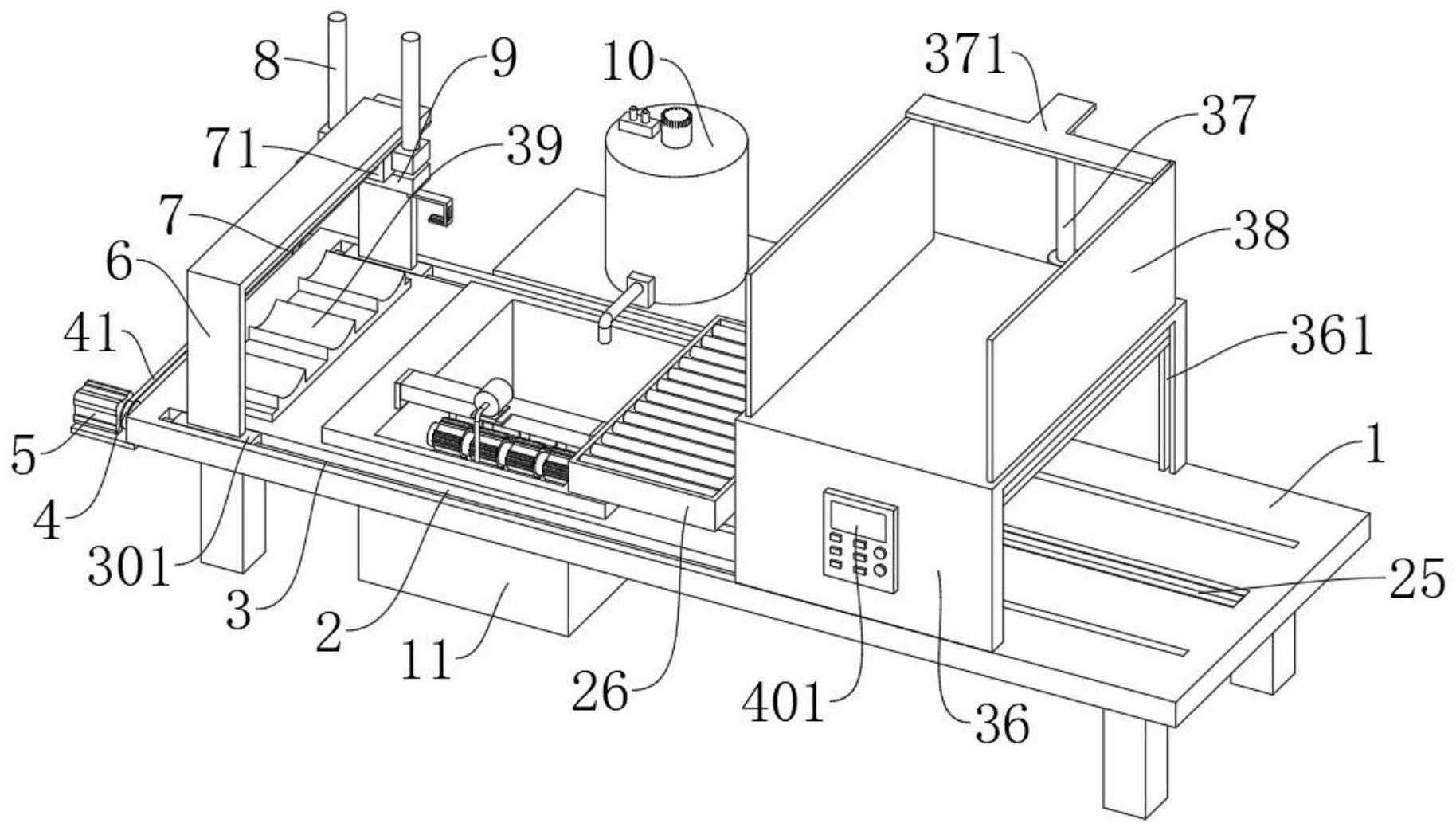

3、一种降低电机壳表面粗糙度的消失模铸造设备,包括机架,所述机架上开设有两个滑腔,滑腔内转动连接有丝杠,丝杠的另一端固定连接有第一带轮,两个第一带轮通过第一皮带连接,机架上固定连接有第一电机和弧面置物台,第一电机的输出轴端与其中一个第一带轮固定连接,丝杠上螺纹连接有第一螺纹座,第一螺纹座与滑腔滑动连接,两个第一螺纹座之间固定连接有u型立架,弧面置物台位于u型立架的下方,u型立架上通过调节组件连接有驱动框,驱动框上通过驱动组件连接有两个l型夹板,l型夹板上转动连接有多个竖导辊,l型夹板的底侧固定连接有弧面框,弧面框内转动连接有多个横导辊,机架上固定连接有涂料搅拌机和涂料池,涂料池上设置有喷涂组件,涂料池内通过翻转组件连接有两个安装辊,安装辊上固定连接有多个驱动套,驱动套上固定连接有多个圆头拨板,安装辊内开设有多个安装腔,安装腔内固定连接有往复弹簧,往复弹簧的另一端固定连接有导向块,导向块与安装腔滑动连接,导向块的另一端固定连接有涂料刷,涂料刷位于驱动套的外周,涂料刷上固定连接有多个软刷片,机架上固定连接有第二气动滑台和智能烘干仓,第二气动滑台上滑动连接有第二气动滑座,第二气动滑座上固定连接有晾干框,晾干框内固定连接有多个晾置杆,智能烘干仓上设置有开关组件,智能烘干仓的内壁上固定连接有光电测径仪,智能烘干仓的前侧固定连接有数据面板。

4、本发明的工作原理是:将制成的电机壳eps白模放置在弧面置物台上,将水和耐高温涂料加入涂料搅拌机中进行混合加工制成适当浓度的涂料,然后将其倒入涂料池内,使涂料液面的高度高于安装辊,以备使用,通过调节组件将驱动框移动到eps白模的上方,使用驱动组件控制两个l型夹板相互远离,在调节组件的作用下使得两个l型夹板向下移动到eps白模的两侧,然后驱动组件再控制两个l型夹板相互靠近,移动到eps白模的内部,使l型夹板上的竖导辊与eps白模端部相抵触,弧面框上的横导辊与eps白模内壁相抵触,此时eps白模可以在两个l型夹板之间进行旋转,第一电机启动,在第一皮带的作用下,驱动两个第一带轮同步转动,进而通过丝杠和第一螺纹座带动u型立架移动到涂料池的上方,调节组件驱动eps白模向下移动到涂料池的内部,位于两个安装辊之间,并与驱动套上的圆头拨板相抵触,此时,eps白模下半部分浸入到涂料液面内,使用翻转组件驱动两个安装辊进行同向转动,从而通过圆头拨板拨动eps白模进行旋转,在往复弹簧和导向块的作用下,涂料刷上的多个软刷片可以进入到eps白模外壁的间隙中进行涂料,旋转过程中多个竖导辊、横导辊与eps白模之间形成相对滑动,从而可以提高eps白模旋转使的流畅性,并且可以使eps白模上下移动,起到一定的震荡效果,更有利于涂料均匀,并且eps白模旋转过程中,喷涂组件可以对eps白模的外壁进行喷淋涂料,进一步提高涂料的效果和均匀性,第一次涂料完成后,使用驱动组件和丝杠将eps白模移动到晾干框的上方,并将其放置在晾置杆上,然后通过第二气动滑台将晾干框移动到智能烘干仓的内部,然后使用开关组件将智能烘干仓的左右两侧的开口进行关闭,进而开始烘干作业,第一次烘干完成后,使用光电测径仪对eps白模的外径进行检测,并通过数据面板对涂料前eps白模的外径数据进行对比,分析其涂层厚度是否达到mm的要求,然后再将eps白模送到涂料池内进行第二次涂料,再次送入智能烘干仓进行第二次烘干,烘干完成后,再次使用光电测径仪对eps白模的外径进行检测,并分析其涂层厚度是否达到mm的厚度要求,检测完成后,将eps白模移动到智能烘干仓的右侧,工作人员将其取走,进行后续工序的加工;通过上述原理,使eps白模在涂料工序中进行涂料时的均匀性得到提高,使得白模涂料后的表面更光滑,从而可以提高eps白模的生产质量,有助于后续电机壳浇铸成型后表面粗糙度的降低,进而提高电机壳的成型质量。

5、所述调节组件包括第一气动滑台,第一气动滑台与u型立架固定连接,第一气动滑台上滑动连接有第一气动滑座,第一气动滑座上固定连接有液压杆,液压杆的输出端与驱动框固定连接。

6、采用以上结构,在工作时,第一气动滑台通过第一气动滑座带动驱动框移动到eps白模所在位置的上方,然后液压杆带动驱动框向下移动,使两个l型夹板位于eps白模的左右两端,然后在驱动组件的作用下对eps白模进行夹持,并且没有完全夹紧,eps白模可以在两个l型夹板之间进行旋转。

7、所述驱动组件包括第三电机,第三电机与驱动框固定连接,第三电机的输出轴端固定连接有主锥齿轮,驱动框内转动连接有双向螺纹杆,双向螺纹杆的中部固定连接有副锥齿轮,主锥齿轮与副锥齿轮啮合,双向螺纹杆上螺纹连接有两个第二螺纹座,第二螺纹座与l型夹板固定连接。

8、采用以上结构,在对eps白模进行抓取时,第三电机通过主锥齿轮与副锥齿轮的啮合驱动双向螺纹杆进行转动,在两个第二螺纹座的作用下分别带动两个l型夹板相互远离,然后液压杆带动驱动框向下移动,使两个l型夹板位于eps白模的左右两端,然后第三电机反转使两个l型夹板相互靠近,并使竖导辊与eps白模的端部相抵触,此时并未完全夹紧,eps白模可以在两个l型夹板之间进行旋转,便于涂料工序的进行。

9、所述喷涂组件包括喷淋盒,涂料池上固定连接有两个安装板,两个安装板与喷淋盒固定连接,喷淋盒固定连接有输料泵,输料泵上固定连接有送料管和吸料管,吸料管的另一端延伸至涂料池内,送料管的另一端与喷淋盒固定连接,喷淋盒上固定连接有多个喷淋头。

10、采用以上结构,在eps白模进行旋转涂料的过程中,输料泵通过吸料管和送料管将涂料池内部的涂料吸入到喷淋盒中,再经由多个喷淋头将涂料喷涂在eps白模的外周上,从而可以提高对eps白模涂料的均匀性。

11、所述翻转组件包括两个驱动轴,两个驱动轴均与涂料池转动连接,安装辊与驱动轴固定连接,驱动轴的另一端固定连接有第二带轮,两个第二带轮通过第二皮带连接,涂料池上固定连接有第二电机,第二电机的输出轴端与其中一个第二带轮固定连接。

12、采用以上结构,当eps白模移动到涂料池的内部,并位于两个安装辊之间,与驱动套上的圆头拨板相抵触时,第二电机开启,在第二皮带的作用下使两个第二带轮同向转动,从而驱动两个安装辊进行转动,带动多个驱动套进行翻转,使圆头拨板可以拨动eps白模的外壁使其发生旋转,进而在涂料液面内进行转动,由于eps白模的结构使其外壁不平整,在旋转的过程中亦会发生上下移动,从而产生震荡效果,并且在涂料刷和多个软刷片共同配合下,有利于提高涂料的全面性和均匀性。

13、所述晾干框上固定连接有驱动柱和微型气泵,晾干框内壁的底侧呈斜面结构,驱动柱内开设有行程腔,行程腔底侧的左右两端分别开设有第一排气口和第一进气口,微型气泵通过气管与第一排气口、第一进气口固定连接,行程腔内滑动连接有活塞板,活塞板上固定连接有内滑筒,内滑筒与行程腔滑动连接,内滑筒内滑动连接有滑杆,行程腔的左右两侧与内滑筒内壁的左侧均固定连接有限位条,滑杆的另一端固定连接有支撑框,支撑框内固定连接有第一弹簧,第一弹簧的另一端固定连接有刮料板,刮料板与支撑框滑动连接,刮料板的底侧与晾干框相抵触,晾干框内设置有放料组件。

14、采用以上结构,当eps白模完成涂料后,将eps白模移动到晾干框的上方,并将其放置在晾置杆上,然后eps白模表面多余的涂料会滴落到晾干框的内部进行收集,微型气泵将气体从第一进气孔输送到行程腔的内部,从而推动活塞板带动内滑筒向左侧移动,从而带动滑杆推动支撑框向左侧移动,当内滑筒和滑杆均移动到最左侧时,与限位条相抵触,从而使内滑筒与行程腔之间、滑杆与内滑筒之间均形成有间隙,便于其在微型气泵的作用下向右移动,进而带动刮料板移动,刮料板在移动的过程中,在第一弹簧的作用下,始终与晾干框内壁的底侧相贴合,从便于对收集的涂料进行刮除,并在放料组件的配合下排出到涂料池内进行回收利用,减少资源浪费;清除结束后,微型气泵从第一排气口将气体输送到行程腔的内部,从而推动活塞板带动内滑筒向右侧移动,当内滑筒移动到最右侧与限位条相抵触时,气体进入到内滑筒的内部,从而推动滑杆带动支撑框向右侧移动,进而带动刮料板回到初始位置,并且在晾干框内壁底侧的斜面结构的作用下,刮料板缩回到支撑框的内部,通过该结构的设置,可以减小驱动柱对空间的占用。

15、所述内滑筒的右侧开设有第二排气口,第一进气口与第二排气口相连通,内滑筒的左侧开设有第二进气口,第二进气口与第一排气口相连通。

16、采用以上结构,微型气泵在工作时,将气体通过气管和第一进气口输送到行程腔内部后,气体通过内滑筒和活塞板上的第二排气口进入到内滑筒的内部,从而推动滑杆向左侧移动到与内滑筒内部的限位条相抵触;当气体从第一排气口进入到行程腔内部时,气体通过活塞板推动内滑筒向右侧移动,当内滑筒移动到最右侧并与限位条相抵触后,气体从内滑筒左侧的第二进气口进入到内滑筒的内部,从而推动滑杆向右侧移动到与内滑筒内壁的右侧相贴合,从而使其回到初始位置。

17、所述放料组件包括第二弹簧,第二弹簧另一端固定连接有l型杆,l型杆与刮料板相抵触,l型杆上固定连接有直杆,直杆的另一端通过连接块固定连接有出料嘴,出料嘴的底侧开设有出料口,晾干框的左侧开设有放料孔,出料嘴位于放料孔内。

18、采用以上结构,由于晾晒框内部收集的涂料会通过放料孔流出,并沿着晾晒框左侧的外壁流淌并向下滴落,甚至由于晾晒框的生产加工质量的问题,造成晾晒框外壁的底侧不平整而存在倾斜的状况,导致向下滴落的涂料会沿着外壁左侧流淌到底侧,并残留在底面上,从而在移动晾晒框的过程中,使涂料滴落到机架上,不便于对其进行清洁,因此,在对晾晒框内部收集的涂料进行清理时,刮料板向左侧移动时,刮料板对l型杆向右的压力解除,l型杆在第二弹簧的作用下向左侧移动,从而带动直杆推动出料嘴向左移动到放料口的外侧,使出料嘴和出料口位于涂料池的上方,从而在刮料板的作用下将晾干框内收集的涂料从出料口排出到涂料池内,进而回收利用,减少资源的浪费;在清理结束后,刮料板回到初始位置处,从而对l型杆形成向右的挤压,使其向右移动,从而通过直杆带动出料嘴回到放料口的内部,对放料口进行封堵,从而防止晾晒框内部的涂料直接从放料口流出,而残留在晾晒框的外壁上,并低落到机架上造成污染。

19、所述开关组件包括气动伸缩杆,气动伸缩杆与智能烘干仓固定连接,气动伸缩杆的输出端通过t型板固定连接有两个仓门板,智能烘干仓的左右两侧均开设有门槽,仓门板与门槽滑动连接。

20、采用以上结构,当第二气动滑台将晾干框移动到智能烘干仓的内部后,气动伸缩杆驱动t型板相对移动,从而带动两个仓门板沿着门槽向下滑动,使仓门板的底侧与机架相贴合,即可对智能烘干仓左右两侧的开口进行关闭,有利于提高对eps白模进行烘干的效果。

21、一种消失模的铸造工艺,包括以下步骤:

22、s1:将制成的电机壳eps白模放置在弧面置物台上,在调节组件、驱动框、驱动组件和两个l型夹板的共同作用下,将eps白模搬运到涂料池的上方;

23、s2:将eps白模移动到涂料池的内部、位于两个安装辊之间,并与驱动套上的圆头拨板相抵触,此时,eps白模下半部分浸入到涂料液面内,并在翻转组件、安装辊、驱动套、圆头拨板的作用下驱动eps白模进行旋转,并在涂料刷和多个软刷片以及喷涂组件的配合作用下,对eps白模进行均匀的涂料,完成第一次涂料,使涂层厚度在1mm左右;

24、s3:涂料完成后,将其搬运到晾置杆上放置,通过第二气动滑台将晾干框移动到智能烘干仓的内部,然后使用开关组件将智能烘干仓的左右两侧的开口进行关闭,进而开始烘干作业,烘干温度为40℃,烘干时间为2小时,完成第一次烘干;

25、s4:第一次烘干结束后,使用光电测径仪对eps白模的外径进行检测,并与涂料前的直径进行对比,并通过数据面板分析其第一次涂料的厚度是否达到1mm的厚度要求;然后再送入到涂料池内进行第二次涂料,涂料后再送入到智能烘干仓内进行烘干,烘干温度为50℃,烘干时间为4小时;

26、s5:第二次烘干完成后,再次使用光电测径仪对eps白模的外径进行检测,通过数据面板分析其涂层厚度达到2mm左右后,通过开关组件将智能烘干仓的两侧打开,第二气动滑台将晾干框移动到智能烘干仓的右侧,工作人员将其取走,再进行后续工序的加工处理。

27、与现有技术相比,本降低电机壳表面粗糙度的消失模铸造设备及其工艺具有以下优点:

28、1、将制成的电机壳eps白模放置在弧面置物台上,将水和耐高温涂料加入涂料搅拌机中进行混合加工制成适当浓度的涂料,然后将其倒入涂料池内,使涂料液面的高度高于安装辊,以备使用,通过调节组件将驱动框移动到eps白模的上方,使用驱动组件控制两个l型夹板相互远离,在调节组件的作用下使得两个l型夹板向下移动到eps白模的两侧,然后驱动组件再控制两个l型夹板相互靠近,移动到eps白模的内部,使l型夹板上的竖导辊与eps白模端部相抵触,弧面框上的横导辊与eps白模内壁相抵触,此时eps白模可以在两个l型夹板之间进行旋转,第一电机启动,在第一皮带的作用下,驱动两个第一带轮同步转动,进而通过丝杠和第一螺纹座带动u型立架移动到涂料池的上方,调节组件驱动eps白模向下移动到涂料池的内部,位于两个安装辊之间,并与驱动套上的圆头拨板相抵触,此时,eps白模下半部分浸入到涂料液面内,使用翻转组件驱动两个安装辊进行同向转动,从而通过圆头拨板拨动eps白模进行旋转,在往复弹簧和导向块的作用下,涂料刷上的多个软刷片可以进入到eps白模外壁的间隙中进行涂料,旋转过程中多个竖导辊、横导辊与eps白模之间形成相对滑动,从而可以提高eps白模旋转使的流畅性,并且可以使eps白模上下移动,起到一定的震荡效果,更有利于涂料均匀,并且eps白模旋转过程中,喷涂组件可以对eps白模的外壁进行喷淋涂料,进一步提高涂料的效果和均匀性,第一次涂料完成后,使用驱动组件和丝杠将eps白模移动到晾干框的上方,并将其放置在晾置杆上,然后通过第二气动滑台将晾干框移动到智能烘干仓的内部,然后使用开关组件将智能烘干仓的左右两侧的开口进行关闭,进而开始烘干作业,第一次烘干完成后,使用光电测径仪对eps白模的外径进行检测,并通过数据面板对涂料前eps白模的外径数据进行对比,分析其涂层厚度是否达到mm的要求,然后再将eps白模送到涂料池内进行第二次涂料,再次送入智能烘干仓进行第二次烘干,烘干完成后,再次使用光电测径仪对eps白模的外径进行检测,并分析其涂层厚度是否达到mm的厚度要求,检测完成后,将eps白模移动到智能烘干仓的右侧,工作人员将其取走,进行后续工序的加工;通过上述原理,使eps白模在涂料工序中进行涂料时的均匀性得到提高,使得白模涂料后的表面更光滑,从而可以提高eps白模的生产质量,有助于后续电机壳浇铸成型后表面粗糙度的降低,进而提高电机壳的成型质量。

29、2、当eps白模完成涂料后,将eps白模移动到晾干框的上方,并将其放置在晾置杆上,然后eps白模表面多余的涂料会滴落到晾干框的内部进行收集,微型气泵将气体从第一进气孔输送到行程腔的内部,从而推动活塞板带动内滑筒向左侧移动,从而带动滑杆推动支撑框向左侧移动,当内滑筒和滑杆均移动到最左侧时,与限位条相抵触,从而使内滑筒与行程腔之间、滑杆与内滑筒之间均形成有间隙,便于其在微型气泵的作用下向右移动,进而带动刮料板移动,刮料板在移动的过程中,在第一弹簧的作用下,始终与晾干框内壁的底侧相贴合,从便于对收集的涂料进行刮除,并在放料组件的配合下排出到涂料池内进行回收利用,减少资源浪费;清除结束后,微型气泵从第一排气口将气体输送到行程腔的内部,从而推动活塞板带动内滑筒向右侧移动,当内滑筒移动到最右侧与限位条相抵触时,气体进入到内滑筒的内部,从而推动滑杆带动支撑框向右侧移动,进而带动刮料板回到初始位置,并且在晾干框内壁底侧的斜面结构的作用下,刮料板缩回到支撑框的内部,通过该结构的设置,可以减小驱动柱对空间的占用。

30、3、由于晾晒框内部收集的涂料会通过放料孔流出,并沿着晾晒框左侧的外壁流淌并向下滴落,甚至由于晾晒框的生产加工质量的问题,造成晾晒框外壁的底侧不平整而存在倾斜的状况,导致向下滴落的涂料会沿着外壁左侧流淌到底侧,并残留在底面上,从而在移动晾晒框的过程中,使涂料滴落到机架上,不便于对其进行清洁,因此,在对晾晒框内部收集的涂料进行清理时,刮料板向左侧移动时,刮料板对l型杆向右的压力解除,l型杆在第二弹簧的作用下向左侧移动,从而带动直杆推动出料嘴向左移动到放料口的外侧,使出料嘴和出料口位于涂料池的上方,从而在刮料板的作用下将晾干框内收集的涂料从出料口排出到涂料池内,进而回收利用,减少资源的浪费;在清理结束后,刮料板回到初始位置处,从而对l型杆形成向右的挤压,使其向右移动,从而通过直杆带动出料嘴回到放料口的内部,对放料口进行封堵,从而防止晾晒框内部的涂料直接从放料口流出,而残留在晾晒框的外壁上,并低落到机架上造成污染。

- 还没有人留言评论。精彩留言会获得点赞!