液压弹性涨紧涡轮转子叶尖磨削夹具及加工方法与流程

本发明涉及航空发动机工艺装备及制造,特别地,涉及一种液压弹性涨紧涡轮转子叶尖磨削夹具及加工方法。

背景技术:

1、航空发动机涡轮的制造过程中,需要将叶片安装至涡轮盘上,组合成涡轮转子,装配后为了平衡涡轮,确保其在高速旋转时的稳定性和平稳,需组合磨削叶片的叶尖,保证沿周多处叶片的叶尖尺寸形位公差。在磨削过程中涡轮盘的装夹定位精度会直接影响到叶尖磨削的精度,因此需要高精度的磨削夹具。

2、授权公告号为cn106737012b的专利公开了一种涡轮转子磨工夹具,该磨工夹具包括:用于固定涡轮盘的支座组件、与支座组件间隙配合并用于压紧涡轮转子两个端面的定位组件;支座组件包括用于固定涡轮盘两侧的第一支座和第二支座,第一支座和第二支座经穿过涡轮盘中心的用于拉紧第一支座和第二支座的中心件连接。因为涡轮盘内孔尺寸公差较大,现有磨削夹具的中心件在穿设在涡轮盘内孔时,中心件与涡轮盘内孔间隙较大,无法实现精准定位,从而影响磨削精度。

技术实现思路

1、本发明提供了一种液压弹性涨紧涡轮转子叶尖磨削夹具,以解决现有磨削夹具的中心件在穿设在涡轮盘内孔时,中心件与涡轮盘内孔间隙较大,无法实现精准定位,从而影响磨削精度的技术问题。

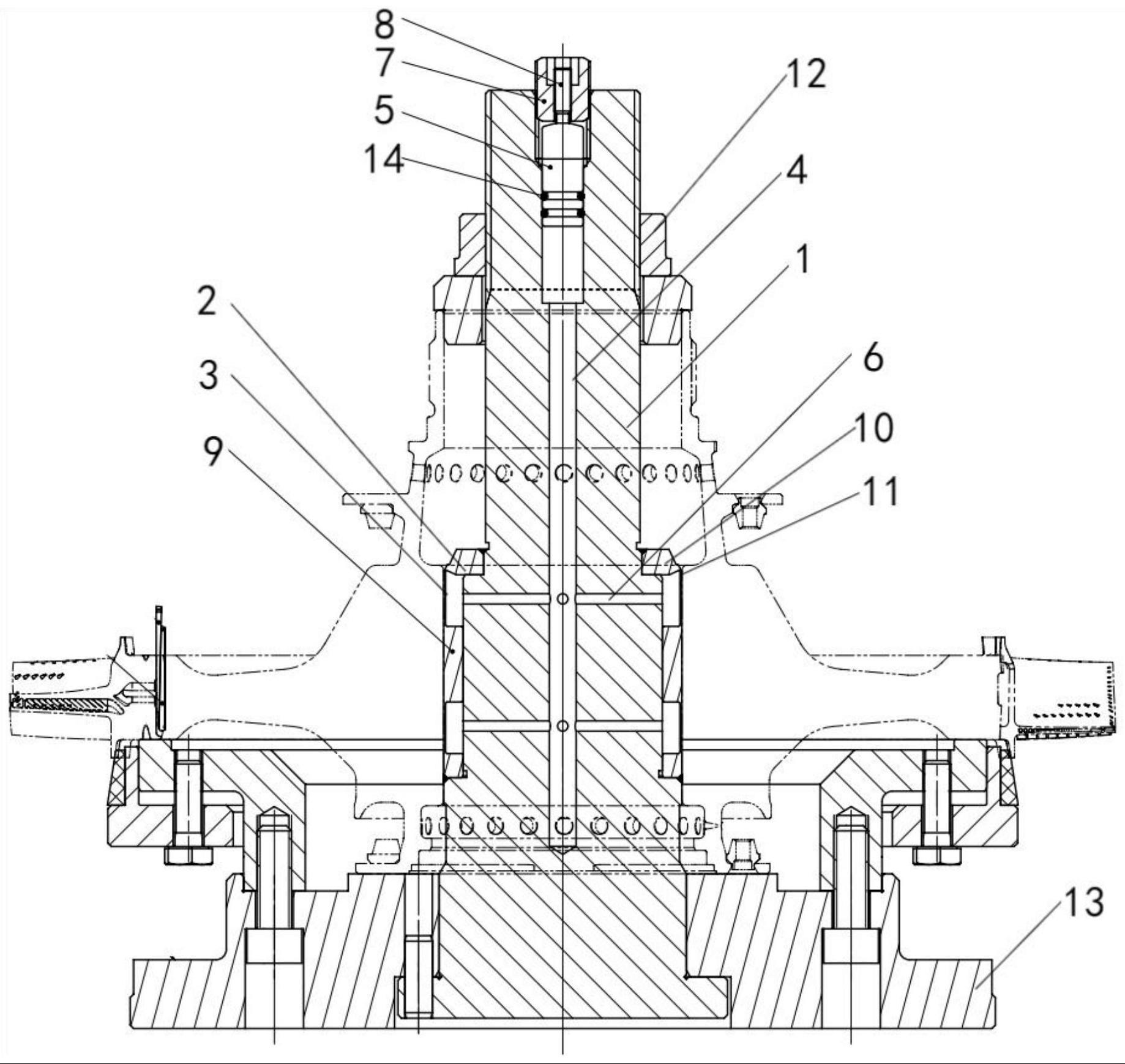

2、根据本发明的一个方面,提供一种液压弹性涨紧涡轮转子叶尖磨削夹具,包括用于定位涡轮转子轴心位置的定位组件和用于固定涡轮转子轴向位置的夹持组件;所述定位组件包括用于穿设在涡轮转子中心孔的拉杆,所述拉杆上设置有膨胀套,所述膨胀套内设置有与拉杆同轴的环形膨胀腔,膨胀腔靠近涡轮转子中心孔内壁的一侧形成有环形的膨胀壁,所述拉杆内设置有与膨胀腔连通的供油通道,所述膨胀壁在膨胀腔油压的作用下径向涨大以支撑涡轮转子中心孔内壁。

3、通过采用上述技术方案,定位组件对涡轮转子的轴心位置进行定位,夹持组件对涡轮转子的轴向位置进行固定,使涡轮转子保持稳定;为了使定位组件能够顺利插入到涡轮转子的中心孔内,拉杆与涡轮转子存在间隙,在将拉杆插入中心孔后,通过供油通道对膨胀腔进行加压,膨胀套在油压的作用下向径向涨大,能够消除了膨胀套与涡轮转子中心孔内壁之间的间隙,能够实现稳定的轴心位置定位,同时由于环形的膨胀壁是沿径向均匀涨大的,当涡轮转子安装的位置出现细微偏差时,膨胀壁在膨胀的过程中会对涡轮转子施加作用力使涡轮转子移动到轴心与拉杆轴线重合的位置,能够实现自定心,能够提升装夹的定位精准,从而提升叶尖磨削的精度。

4、可选的,所述供油通道包括沿拉杆长度方向设置的供油孔,所述供油孔内设置有注油塞以封闭供油通道,所述注油塞在供油孔内滑动以调节供油通道内的油压,所述拉杆上螺纹连接有堵头螺套,所述堵头螺套与注油塞抵接以推动注油在供油孔内滑动。

5、通过采用上述技术方案,供油通道内注满有液压油并通过注油塞封堵,在进行装置时只需旋转堵头螺套使堵头螺套轴向移动,进而推动注油塞向内移动,即可使膨胀腔内的压力增大,进而使膨胀臂膨胀;在完成磨削加工后,只需反向旋转堵头螺套,注油塞在液压油压力的作用下会自动复位,从而使膨胀腔内的压力减小,膨胀壁也会复位脱离涡轮转子中心孔内壁,以便于将涡轮转子从夹具上拆下,油压的调节无需外部油泵或其他压力源,使用较为方便。

6、可选的,所述堵头螺套内沿供油孔长度方向贯穿设置有微调孔,所述微调孔内螺纹连接有用于与所述注油塞抵接的微调螺栓。

7、通过采用上述技术方案,在调节完堵头螺套后,还能够通过旋转微调螺栓对注油塞的位置进行微调,以达到精准控制膨胀腔内压力的作用。

8、可选的,所述膨胀腔在膨胀套上沿拉杆轴向设置有两个,两膨胀腔之间设置有环形支撑段,所述支撑段壁厚大于膨胀壁壁厚。

9、通过采用上述技术方案,一方面,两个膨胀壁同时对涡轮转子中心孔内壁进行支撑,使涡轮转子不易因为受力不平衡发生偏转导致轴心偏离夹具中心,支撑段保持较厚壁厚,以便保证膨胀套的刚性,能够提升定位精度;另一方面,采用分段结构,高精度的膨胀壁分布在轴向的两端,有利于降低制造难度。

10、可选的,所述膨胀套的端部设置有与拉杆配合的安装环,所述安装环与膨胀壁连接的位置设置有环形的倒角槽使膨胀壁的轴向长度大于膨胀腔的轴向长度,所述倒角槽与膨胀腔连通,所述倒角槽的宽度自靠近腔的一侧向远离膨胀腔的一侧渐缩。

11、通过采用上述技术方案,膨胀套通过安装环与拉杆密封连接,安装环与膨胀壁之间设置的倒角槽使膨胀壁在膨胀过程中,膨胀壁受到液压油作用的面积更大,从而使膨胀壁在液压作用下能够发生更大的形变,能够更好的对涡轮转子进行定位和涨紧。

12、可选的,所述夹持组件包括底盘和锁紧套,涡轮转子位于底盘和锁紧套之间,拉杆一端与底盘连接另一端与锁紧套螺纹配合。

13、通过采用上述技术方案,底盘和锁紧套配合能够对涡轮转子进行稳定夹持。

14、可选的,所述供油孔与膨胀腔之间通过连接孔连接,所述连接孔沿拉杆轴向间隔分布有多个。

15、通过采用上述技术方案,在移动注油塞进行加压的过程中,压力能够通过连接孔均匀的作用在环形的膨胀壁上,能够避免膨胀壁因受力布局导致膨胀不均匀进而导致影响涡轮转子定位精度的现象。

16、可选的,所述底盘上设置有安装孔,所述拉杆穿设在所述安装孔内,所述拉杆上设置有安装台阶,所述安装台阶上设置有与所述底座螺纹连接的螺栓。

17、通过采用上述技术方案,通过螺栓进行连接使得拉杆能够和底盘进行灵活的拆装,在使用过程中,若拉杆上的膨胀套发生损坏或变形,能够及时将拉杆拆下进行维修或更换,以降低对车间生产的影响。

18、根据本发明的另一方面,还提供了一种液压弹性涨紧涡轮转子叶尖磨削夹具加工方法,其包括如下步骤:膨胀套采用弹簧钢作为材料,粗加工后热处理;半精加工膨胀套,在膨胀壁外圆留加工余量,其余尺寸均按设计尺寸加工完成;将膨胀套套设在拉杆上,膨胀套两端与拉杆焊接密封;以拉杆外圆为定位基准,磨削掉膨胀壁外圆预留的加工余量。

19、通过采用上述技术方案,在将膨胀套在焊接到拉杆上的过程中,焊接产生的热量可能会使膨胀套发生形变,因此先将粗加工后的膨胀套焊接到拉杆上,然后再进行精加工,一方面能够避免焊对膨胀套精度的影响,另一方面能够消除装配误差,使膨胀套膨胀壁的轴线与拉杆的轴线重合。

20、进一步地,在以拉杆外圆为定位基准,磨削掉膨胀壁外圆预留的加工余量的步骤前,还包括如下步骤:通过供油通道向膨胀腔内注入液压油,然后依次安装注油塞和堵头螺母以封闭供油通道。

21、通过采用上述技术方案,在精加工膨胀壁的过程中,供油通道以及膨胀腔内的液压油能够对膨胀壁起到支撑作用,减少膨胀壁在加工过程中因为刀具切削力产生形变,提升膨胀壁的加工精度。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、通过供油通道对膨胀腔进行加压,膨胀套在油压的作用下向径向涨大,能够消除了膨胀套与涡轮转子中心孔内壁之间的间隙,能够实现稳定的轴心位置定位,同时由于环形的膨胀壁是沿径向均匀涨大的,当涡轮转子安装的位置出现细微偏差时,膨胀壁在膨胀的过程中会对涡轮转子施加作用力使涡轮转子移动到轴心与拉杆轴线重合的位置,能够实现自定心,能够提升装夹的定位精准,从而提升叶尖磨削的精度。

24、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!