一种低屈强比高塑性500MPa级汽车底盘用钢及其生产方法与流程

本发明涉及钢铁生产,具体涉及一种低屈强比高塑性500mpa级汽车底盘用钢及其生产方法。

背景技术:

1、随着汽车轻量化的发展,汽车行业不断升级换代,汽车主机厂对汽车结构用钢的要求越来越高,对于部分成型复杂的汽车底盘结构件,如左右前纵梁后部本体、左右前纵梁后部加强板、后副车架上下板等,对材料的塑性变形能力要求极其严格,需要兼具高强度和高塑性的钢材。而且传统的汽车结构用钢屈强比较高,在变形较大的位置容易发生冲压开裂、冲压缩颈减薄等缺陷,适应性较差;而钢材的屈强比愈小,钢材在受力超过屈服点工作时的可靠性愈大,钢结构的安全性愈高。

2、专利cn102719755a中记载了一种高强度高成型性能的汽车结构用热轧酸洗板及其生产方法,该专利的不足之处在于其卷取温度设置在了ar1相变区间,生产时会导致奥氏体残余,加上其设置的冷速较慢,奥氏体残余持续在高温下会长大,容易使得钢卷晶粒异常长大,从而影响钢材性能,不利于实际应用。同时该热轧酸洗板中添加了cr、ti合金元素,成本增加;同时其酸洗时的平整延伸率(1%~2%)较高,容易使钢板发生加工硬化,影响材料的塑性变形能力。

3、专利cn109440005a中记载了一种saph440晶粒细化钢及其生产方法,该专利的不足之处在于该钢种延伸率在35%~37%之间,对于成型复杂塑性要求极高的汽车结构零部件并不适用。此外该钢种利用b元素进行强化,虽然能增加钢种的强度,但同时也使钢脆性增大,影响钢的塑性变形能力。

4、专利cn111979478a中记载了一种薄规格saph440带钢及其生产方法,该专利中带钢厚度规格为1.6~2.5mm,钢种采用了ti、b元素进行强化,不仅合金成本较高,而且b元素会增加钢的脆性,使得塑性下降;该钢种的延伸率为32%~40%,不适用于成型复杂对塑性要求极高的汽车结构零部件。

5、由此可见,现有技术大多采用添加nb、ti、cr、b等合金元素的方法来增加汽车结构钢的强度,不仅生产成本高,而且随着钢种的强度增加,延伸率会大幅度下降,同时在传统的轧制工艺下,钢卷抗拉强度超过500mpa后,延伸率大多在40%以下,屈强比较大。

技术实现思路

1、针对现有材料无法同时满足部分汽车底盘用钢的高强度、高塑性以及安全性要求的技术问题,本发明提供一种低屈强比高塑性500mpa级汽车底盘用钢及其生产方法。

2、第一方面,本发明提供一种低屈强比高塑性500mpa级汽车底盘用钢的生产方法,包括:

3、(1)冶炼、连铸:以重量百分比计,钢水的成分组成为:c 0.09%~0.12%,si≤0.03%,mn 1.55%~1.95%,p≤0.010%,s≤0.004%,alt 0.050%~0.065%,其余为fe和不可避免的杂质;利用c、mn元素起到固溶强化的作用,ti元素容易与n发生反应,导致强度不稳定,nb元素合金价格高,而且容易提高屈强比,si元素会影响钢卷表面质量。

4、(2)热轧:将钢坯送入加热炉,钢坯的出炉温度为1190~1230℃,在炉时间≥160min;出炉后开启全道次除鳞,除鳞压力≥25mpa,保证除鳞效果;粗轧采用大压下率,道次压下率范围26%~40%,粗轧末道次出口温度为960~1000℃;精轧出口温度控制在760~800℃;

5、(3)冷却、卷取:采用层流冷却模式;卷取温度为660~700℃;

6、(4)缓冷、平整:在缓冷区域进行堆垛缓冷,缓冷时间≥48小时,使晶粒均匀化;缓冷至室温后采用热轧平整,平整轧制力≤2500kn,平整延伸率≤0.8%;对表面浪形、塔形等缺陷进行修整处理,避免平整使其加工硬化影响塑性变形;

7、(5)酸洗、涂油;

8、(6)进行性能检验和表面检查,合格后进行包装,得到成品。

9、进一步的,步骤(1)中,钢坯的残余元素控制要求:nb≤0.005%,ti≤0.005%,v≤0.005%,mo≤0.05%,cu≤0.05%,cr≤0.05%,ni≤0.05%,b≤0.0006%;有害气体控制要求:o≤0.0030%,n≤0.0040%,h≤0.0002%;减少残余元素和有害气体对钢坯性能的影响。

10、进一步的,步骤(1)中,冶炼使用lf单联精炼,软吹时间不低于12min,有效减少夹杂物存在;lf处理周期≥25min。

11、进一步的,步骤(1)中,连铸全程保护浇注,中间包钢水过热度为20~35℃,吹氩流量2~10l/min,拉速控制在0.9~1.4m/min,要求恒拉速浇注,拉速波动±0.1m/min,保持钢水液面波动及过热度稳定,得到质量稳定的钢坯,钢坯厚度为230mm。

12、进一步的,步骤(2)中,粗轧为7个道次,后4个道次的压下率在25%~36%之间,得到的中间坯厚度控制在30~50mm之间。

13、进一步的,步骤(2)中,中间坯从粗轧到精轧机入口不控温,直接进入精轧,精轧采用7道次,钢卷厚度为1.5~8mm。

14、进一步的,步骤(3)中,采用前两段精准层流冷却模式,每组确保开1~2根冷却水管,冷速控制在8~16℃/s。

15、进一步的,步骤(4)中,缓冷区域周围有保温墙包围,专门用于放置保温产品,缓冷效果良好。

16、进一步的,步骤(5)中,酸洗的自由酸浓度控制在50~180g/l;涂油量确保在双面3800~4500mg/m2。

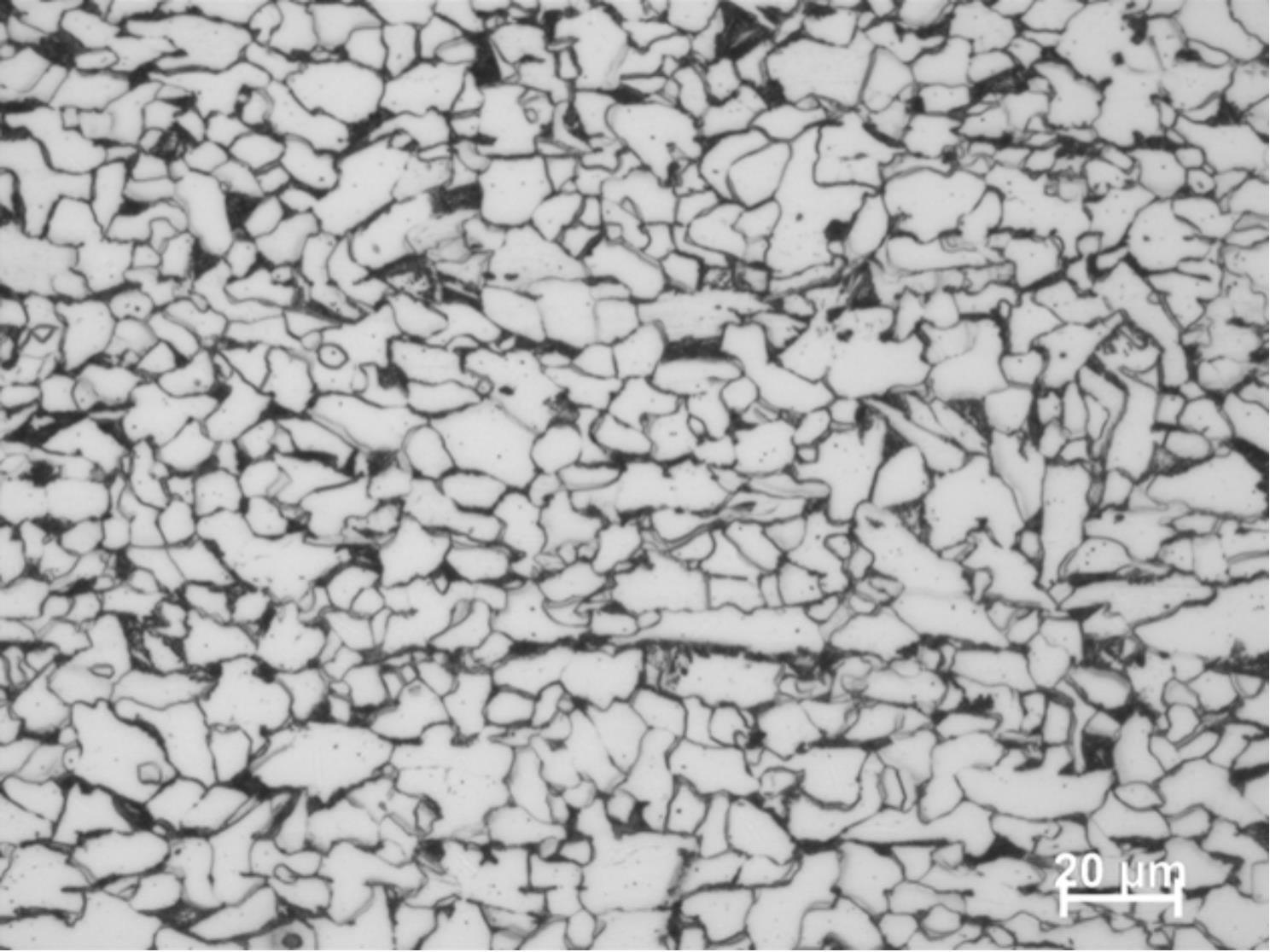

17、第二方面,本发明还提供一种采用上述生产方法制造的低屈强比高塑性500mpa级汽车底盘用钢,屈服强度为330~360mpa,抗拉强度为500~550mpa,屈强比≤0.71,延伸率a50≥40%;钢卷厚度为1.5~8mm,钢卷宽度为800~1900mm;显微组织为显微组织为铁素体+珠光体,铁素体占75%~85%,珠光体占15%~25%,平均晶粒尺寸≤10μm。

18、本发明的有益效果在于:

19、本发明提供的一种低屈强比高塑性500mpa级汽车底盘用钢及其生产方法,仅采用c、mn强化的低成本成分设计,不必额外添加硅、铬、铌、钒、钛等合金元素,合金成本显著减少;其热轧工艺上采用粗轧大压下率搭配精轧低温轧制,使钢的晶粒充分细化;钢卷采用高温卷取、堆垛缓冷等手段实现组织均匀化,性能稳定,屈强比低,安全性增加;通过控si和低温轧制,可减少氧化铁皮的产生,表面质量好;该钢种只进行热轧平整,不再进行酸洗平整,并严格控制平整轧制力,避免平整后加工硬化降低钢材的塑性。该低屈服比高塑性的汽车底盘用钢,成型性能好,塑性变形能力强,生产成本低,性能稳定,表面质量好,适应于各种成型复杂的汽车底盘结构件,具有广阔的市场前景。

技术特征:

1.一种低屈强比高塑性500mpa级汽车底盘用钢的生产方法,其特征在于,包括:

2.如权利要求1所述的生产方法,其特征在于,步骤(1)中,钢坯的残余元素控制要求:nb≤0.005%,ti≤0.005%,v≤0.005%,mo≤0.05%,cu≤0.05%,cr≤0.05%,ni≤0.05%,b≤0.0006%;有害气体控制要求:o≤0.0030%,n≤0.0040%,h≤0.0002%。

3.如权利要求1所述的生产方法,其特征在于,步骤(1)中,冶炼使用lf单联精炼,软吹时间不低于12min,lf处理周期≥25min。

4.如权利要求1所述的生产方法,其特征在于,步骤(1)中,连铸全程保护浇注,中间包钢水过热度为20~35℃,吹氩流量2~10l/min,恒拉速浇注,拉速控制在0.9~1.4m/min,拉速波动±0.1m/min,保持钢水液面波动及过热度稳定,得到质量稳定的钢坯,钢坯厚度为230mm。

5.如权利要求1所述的生产方法,其特征在于,步骤(2)中,粗轧为7个道次,后4个道次的压下率在25%~36%之间,得到的中间坯厚度控制在30~50mm之间。

6.如权利要求1所述的生产方法,其特征在于,步骤(2)中,中间坯从粗轧到精轧机入口不控温,直接进入精轧,精轧采用7道次,得到钢卷厚度为1.5~8mm。

7.如权利要求1所述的生产方法,其特征在于,步骤(3)中,采用前两段精准层流冷却模式,每组开1~2根冷却水管,冷速控制在8~16℃/s。

8.如权利要求1所述的生产方法,其特征在于,步骤(4)中,缓冷区域周围有保温墙包围。

9.如权利要求1所述的生产方法,其特征在于,步骤(5)中,酸洗的自由酸浓度控制在50~180g/l;涂油量为双面3800~4500mg/m2。

10.一种采用如权利要求1-9任一项所述生产方法制造的低屈强比高塑性500mpa级汽车底盘用钢,其特征在于,屈服强度为330~360mpa,抗拉强度为500~550mpa,屈强比≤0.71,延伸率a50≥40%;钢卷厚度为1.5~8mm,钢卷宽度为800~1900mm;显微组织为铁素体+珠光体,铁素体占75%~85%,珠光体占15%~25%,平均晶粒尺寸≤10μm。

技术总结

本发明涉及钢铁生产技术领域,具体涉及一种低屈强比高塑性500MPa级汽车底盘用钢及其生产方法。该生产方法包括冶炼、连铸、热轧、冷却、卷取、缓冷、平整、酸洗、涂油,性能检验和表面检查合格后进行包装,得到成品;该钢材的屈服强度为330~360MPa,抗拉强度为500~550MPa,屈强比≤0.71,延伸率A<subgt;50</subgt;≥40%。本发明仅采用C、Mn强化的低成本成分设计,合金成本显著减少;热轧工艺上采用粗轧大压下率搭配精轧低温轧制,采用高温卷取、堆垛缓冷等手段实现组织均匀化,性能稳定,屈强比低,安全性增加;该钢种只进行热轧平整,不再进行酸洗平整,并严格控制平整轧制力,避免平整后加工硬化降低钢材的塑性。

技术研发人员:董苗翠,郭朝海,张磊,李洪翠,汤化胜,李贺,文雄,刘坤,夏继年,杨西亚,马强

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!