基于应力诱发马氏体逆相变的高强β钛合金热处理方法

本发明属于钛合金,尤其涉及一种基于应力诱发马氏体逆相变的高强β钛合金热处理方法。

背景技术:

1、作为“第三合金”,钛合金一直以其优异的比强度、较低的密度、较高的硬度被广泛应用于航空航天、生物医学等前沿领域。随着市场对钛合金性能的要求越来越高,其高强度与塑性不匹配的缺点也被不断放大。如何通过成型方法及热处理调控使钛合金获得更好的性能一直都是钛合金研究的重点。

技术实现思路

1、为解决β钛合金板材高强度与低塑性不匹配的问题,提高板材力学性能,得到兼具高强度硬度和优良塑性的高强β钛合金,本发明提供一种基于应力诱发马氏体逆相变的高强β钛合金热处理方法,高强β钛合金具有多尺度微结构。

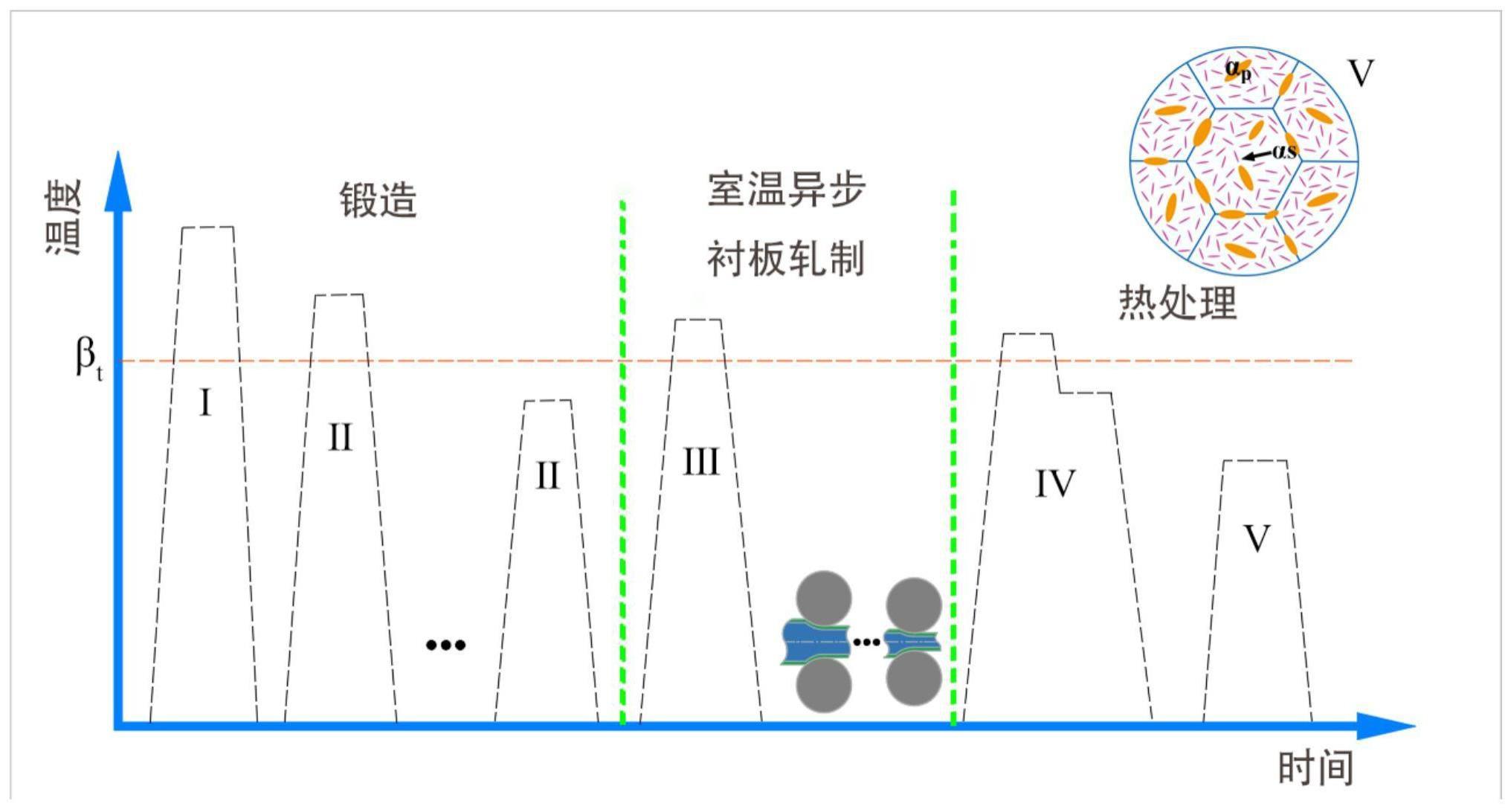

2、为实现上述目的,本发明提供了一种基于应力诱发马氏体逆相变的高强β钛合金热处理方法,包括以下步骤:

3、铸造如下质量组成的β钛合金铸锭:2-5%al,6-9%mo,2-4%v,1-4%cr,1-3%zr,余量为ti和不可避免的杂质元素;

4、对所述β合金铸锭进行均匀化处理和开坯锻造,然后进行降温自由多向锻造,终锻造温度在β转变温度以下30-70℃,得到锻件;铸态的铸锭经均匀化处理和开坯锻造后组织成分更加均匀,消除铸造缺陷,铸态粗大晶粒得到破碎。开坯锻造之后进行降温自由多向锻造,进一步细化晶粒,均匀化组织,提高其致密度;

5、在β转变温度以上20-50℃对所述锻件进行固溶处理;固溶处理可以消除锻造变形内应力;

6、进行固溶处理后的锻件进行室温异步轧制;相较于传统轧制,室温异步轧制可以降低轧制力,改善变形条件提高变形能力,再结合变形诱导塑性,使得单道次变形量得到增大,道次少,板材成形优良。轧制过程中产生应力诱导马氏体,对后续热处理构建β钛合金多尺度微结构提供条件,晶粒细化效果更加明显,合金塑形得到有效提升;

7、异步轧制后的产物进行热处理,异步轧制变形诱导马氏体使钛合金内部产生的能量驱动单相区退火处理发生恢复与再结晶,可以降低再结晶发生的温度,单相区退火后溶解到母相中。针状马氏体使再结晶完成得更加充分,退火后得到均匀的细小的等轴β晶粒;在双相区固溶处理得到微米级初生α相,长时间时效处理后得到非常细小的纳米级次生α相,弥散分布在β相内部。构建出多尺度微结构,β相的细晶强化和α相弥散强化使合金强度提高,最终得到兼备高强度与优良塑性的β钛合金。

8、进一步地,根据mo当量及d电子理论bo、md值设计原则设计β钛合金成分;本发明通过对钛合金成分进行设计,使得合金mo当量在9%-11%区间内,bo值在2.77-2.79区间内,md值在2.35-2.39区间内,此时合金为近β钛合金且冷变形机制为应力诱发马氏体转变,改善板材在轧制变形过程中的塑性变形能力;

9、铸造β钛合金铸锭的过程如下:以海绵钛、纯铝、纯铬、纯锆、铝钼合金(mo含量75.15%)和铝钒合金(v含量85.22%)作为原料,按各成分的重量百分比称取原料,混合后进行熔炼、铸锭,得到合金铸锭。

10、进一步地,根据mo当量及d电子理论bo、md值设计原则设计β钛合金成分的过程如下:

11、mo当量:

12、[mo]eq=1.0mo+0.67v+0.44w+0.28nb+0.22ta+1.6cr+2.9fe+1.54mn+1.25ni-1.0al

13、d电子理论bo、md值设计原则:

14、bo=σxi(bo)i

15、md=σxi(md)i

16、其中xi为合金元素i的原子分数,(bo)i和(md)i分别为合金元素i的bo和md值。

17、本发明基于变形机制为诱导马氏体相变的高强β钛合金,设计(mo)eq=9-11,bo=2.77-2.79,md=2.35-2.39。

18、进一步地,所述熔炼采用真空自耗电弧炉熔炼法(var法),熔炼4次后进行铸锭。

19、进一步地,所述均匀化处理的温度为1000℃,时间为1-2h;

20、所述降温自由多向锻造的过程中,温度每次降低30-50℃,每次变形量50%。

21、进一步地,所述固溶处理的时间为0.2-0.5h。

22、进一步地,所述异步轧制的过程中:异速比为1.1-1.5,分2-4道次轧制,总变形量为90%。

23、进一步地,所述异步轧制具体为:

24、将进行固溶处理后的锻件切割成规格为80×30×2mm的板坯,使用硬质合金钢作为衬板,使用异步轧机进行轧制,将异步轧机异速比设置为1.1-1.5,然后将板坯放入异步轧机进行轧制,所述板坯上下放置有衬板,分2-4道次轧制,最终得到厚度为0.05-0.2mm的β钛合金薄板,总变形量为90%。

25、进一步地,所述热处理为退火处理、固溶处理以及时效处理。

26、进一步地,所述退火处理为单相区短时退火处理,具体为:将异步轧制后产物加热到β转变温度以上10℃-50℃退火处理0-0.5h,得到等轴的细小的β晶粒,其中退火时间不为0;

27、所述固溶处理为:将退火后的产物随炉冷至β转变温度以下10℃-60℃固溶处理0-0.5h,得到微米级初生α相,其中固溶处理时间不为0;

28、所述时效处理为:将固溶处理后的产物在β转变温度以下200℃-500℃时效处理1-24h,得到纳米级次生α相。

29、本发明通过设计特定钛合金成分,采用室温异步轧制并结合热处理工艺,调控出具有多尺度微结构的高强β钛合金。所设计合金在轧制过程中由于大的室温变形而发生变形诱导马氏体相变,产生变形诱导塑性,提高冷变形能力。异步轧制的应用在提高变形量的同时有效避免了轧制过程中板材开裂的问题。对合金进行单相区短时退火处理、固溶处理以及时效处理,获得细小等轴β晶粒,析出微米级初生α相和纳米级次生α相,构建多尺度微结构,有效提高合金性能,从而获得性能优异的高强β钛合金薄板。通过本发明方法调控得到的板材抗拉强度可达1600mpa;延伸率可达9%。

30、一种基于应力诱发马氏体逆相变的高强β钛合金,根据上述方法处理得到,其相组成为等轴β晶粒、微米级初生α相和弥散分布在β相内部的纳米级次生α相,等轴β晶粒平均大小为11-26μm,微米级初生α相的平均尺寸大小为1.1-2.0μm,纳米级次生α相的平均尺寸大小为30-45nm;β钛合金抗拉强度为1300-1600mpa,延伸率为6-11%,断面收缩率为20-30%。

31、与现有技术相比,本发明具有如下优点和技术效果:

32、(1)经过合金成分设计,冷变形诱导马氏体变形机制与室温异步轧制变形工艺进行结合,β钛合金板材室温变形能力得到提升,变形量提高,有效细化晶粒尺寸,塑性得到提升。

33、(2)在热处理过程中构建多尺度微结构,保证β钛合金板材优异塑性的同时有效提升强度硬度,性能良好。

34、(3)工艺简单,易于操作,可以实现工艺参数有效控制。

- 还没有人留言评论。精彩留言会获得点赞!