一种M50NiL轴承钢棒材及其制备方法

本发明涉及一种航空轴承钢制备,特别是涉及一种m50nil轴承钢棒材及其制备方法。

背景技术:

1、m50nil作为航空主要轴承钢种,经渗碳处理后具有较好的高温稳定性及耐磨性,被广泛使用,国内对应钢中为g13cr4mo4ni4v。

2、为了满足高速、高温、大载荷苛刻工况条件以及高疲劳寿命服役性能的要求,使用真空感应+真空自耗熔炼方式及锻造+轧制热变形方式制备成高品质棒材。众所周知,航空轴承对可靠性及寿命一致性要求极高,高品质棒材是高品质轴承重要保障。

3、国内航空轴承钢研究起步较晚,特别是在高品质m50nil棒材制备工艺方面的研究比较少,一直存在冲击性能不稳定、晶粒粗大问题,亟需系统研制高品质m50nil轴承钢制备方法,解决现有棒材存在的质量问题,助力实现高品质航空轴承的制备。

技术实现思路

1、有鉴于此,本发明提供一种m50nil轴承钢棒材及其制备方法,主要目的在于制备一种高品质m50nil轴承钢棒材,以满足高速、高温、大载荷苛刻工况条件下长寿命轴承服役性能要求。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种m50nil轴承钢棒材的制备方法,其包括如下步骤:

4、制备自耗锭:先制备出满足设定要求的电极坯;其中,所述设定要求如下:所述电极坯中的t.o≤8ppm、s≤0.002wt%、p≤0.006wt%、ti≤0.0015wt%;对所述电极坯进行真空自耗重熔处理,得到自耗锭;其中,通过控制真空自耗重熔处理的参数,使自耗锭满足:t.o≤7ppm、s≤0.002wt%、p≤0.006wt%、ti≤0.0020wt%;

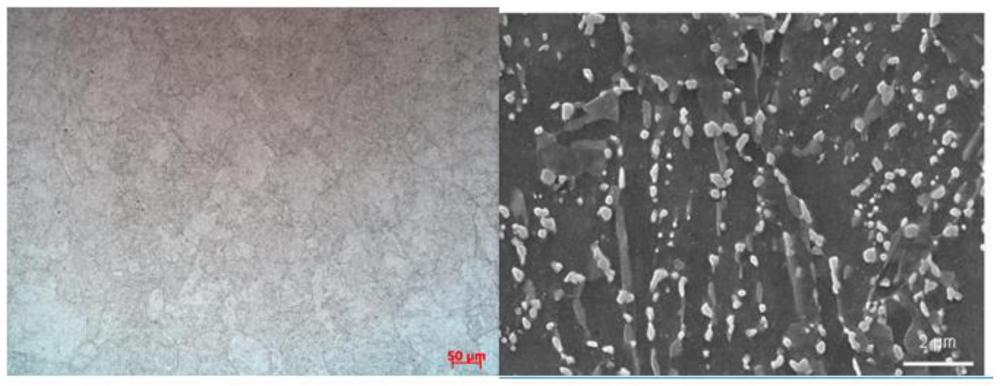

5、高温均匀化处理:对所述自耗锭进行高温均匀化处理,得到δ铁素体含量≤3%、碳化物的最大尺寸≤3μm的高温均匀化处理后的钢锭;

6、热变形处理步骤:对所述高温均匀化处理后的钢锭进行热变形处理,得到晶粒度≥5级、δ铁素体含量≤1%的热变形处理后的棒材;

7、第一退火处理:对所述热变形处理后的棒材进行第一退火处理,得到m50nil轴承钢棒材。

8、优选的,在所述制备自耗锭的步骤中:通过真空感应熔炼制备电极坯;优选的,所述真空感应熔炼制备电极坯的步骤,包括:在真空感应炉中对原料进行熔炼;其中,在精炼过程中:进行脱气,以将n控制在0.0040wt%以下、t.o控制在10ppm以下;然后,调整金属液的成分;随后,添加终脱氧元素,对金属液进行终脱氧;最后,对熔炼后的金属液进行浇注,制备成电极坯;进一步优选的,原料包括铁基原料、合金及碳;其中,所述铁基原料需满足:t.o≤25ppm、s≤0.001wt%、p≤0.004wt%、ti≤0.0010wt%;合金中的杂质元素需满足:使金属液中的s≤0.002wt%、p≤0.006wt%、ti≤0.0015wt%;进一步优选的,电极坯中的al元素需控制为0.05wt%以下;进一步优选的,通过添加合金来调节金属液的成分;添加的合金包括si、mn;进一步优选的,添加终脱氧元素时,需将金属液的温度控制在1550℃以下;在终脱氧时:精炼搅拌时间为30-50min、搅拌温度控制为1600℃以下,交替搅拌操作次数≥3次;进一步优选的,采用挡渣堰中间包对金属液进行浇注。关于上述步骤,需要说明的是:优选合金及铁基原材料,使杂质元素s、p、ti不超标,对熔炼工艺进行了优化,添加脱氧元素的温度及搅拌时间、搅拌温度,这样保证了t.o很低。在加入脱氧合金后,需要对搅拌温度及搅拌过程控制,以去除夹杂物。

9、优选的,在所述制备自耗锭的步骤中,将真空自耗重熔处理的参数控制如下:将熔池的中心深度和自耗锭的直径的比值控制为0.5-0.65。

10、优选的,在以自耗锭为原料进行后续步骤时,需将自耗锭的头端、尾端切除去掉后使用,以使所用自耗锭部分成分均匀、纯净度高。将自耗锭的头端(补缩端)去除150-180mm,将自耗锭的尾端(起弧端)去除30-50mm。

11、优选的,所述自耗锭的横截面的碳成分波动控制在≤0.04%,且所述自耗锭的横截面试样低倍组织无点状偏析。

12、优选的,在所述高温均匀化处理的步骤之前,还包括:对所述自耗锭依次进行第二退火处理、表面扒皮处理;优选的,所述第二退火处理,包括:先在820-860℃的温度下对自耗锭进行第一次保温,保温时间为1.5-2.5h/25mm,然后温度降低到730-780℃,在此温度下再对自耗锭进行第二次保温,保温时间为1-2h/25mm。

13、优选的,所述高温均匀化处理的步骤,包括:对所述自耗锭进行加热,使所述自耗锭先在500-600℃的温度下进行第一次保温处理,再在800-1000℃的温度下进行第二次保温处理,然后升温到1130-1230℃,在1130-1230℃的温度下进行高温均匀化扩散处理;优选的,所述高温均匀化扩散处理的时间≥25h;优选的,所述第一次保温处理的时间为2-6h;优选的,所述第二次保温处理的时间为2-6h。

14、优选的,在所述高温均匀化处理的步骤中:在所述第二次保温处理后、所述高温均匀化扩散处理之前,还包括:对所述自耗锭进行预变形处理,以促进铁素体转变及碳化物溶解;优选的,所述预变形处理,包括:先在1130-1150℃对自耗锭进行保温,然后进行镦粗、拔长处理;其中,锻造比≥2。在此,预变形可增加δ转变,相对温度低的情况下就能将δ进行了很好的降低。

15、优选的,在所述热变形处理的步骤中:若所需棒材的直径大于80mm,则所述热变形处理的步骤包括:对所述高温均匀化处理后的钢锭进行锻造处理,得到晶粒度≥5级、δ铁素体含量≤1%的热变形处理后的棒材;若所需棒材的直径小于等于80mm,则所述热变形处理的步骤包括:对所述高温均匀化处理后的依次钢锭进行锻造处理、轧制处理,得到晶粒度≥5级、δ铁素体含量≤1%的热变形处理后的棒材;优选的,所述锻造处理包括:采用至少两次镦粗拔长的操作;优选的,每次锻造比≥2、总锻造比≥8;优选的,每次拔长时,采用对称压下的方法,以确保所述m50nil轴承钢锭的中心位置不偏移;优选的,在变形过程中,锻造处理的温度不低于950℃;优选的,在所述轧制处理的步骤中:初轧制温度为1050-1150℃,单道次轧下量<30%,终轧温度为950-1050℃;优选的,热变形处理后进行冷却,优选的,当棒料温度≤300℃之后,进行所述第一退火处理。在此,关于上述热变形处理:变形工艺进一步降低δ含量,并且经大变形处理,棒材致密,经高精度x射线(精度最高达到1微米)未见孔洞类缺陷。

16、优选的,对所述热变形处理后的棒材进行第一退火处理后,得到的m50nil轴承钢棒材中,碳化物的最大尺寸≤2μm。

17、优选的,所述第一退火处理,包括:先在820-860℃的温度下对热变形处理后的棒材进行第一次保温,且保温时间为1.5-2.5h/25mm;然后将温度降低到730-780℃,在此温度下再对热变形处理后的棒材进行第二次保温,且保温时间为1-2h/25mm。。

18、另一方面,本发明实施例提供一种m50nil轴承钢棒材,其中,在所述m50nil轴承钢棒材中:δ铁素体含量≤0.1%、碳化物的最大尺寸≤2μm、t.o≤6ppm、夹杂物尺寸<10μm、夹杂物数的密度≤4个/mm2;所述m50nil轴承钢棒材的晶粒度≥5级;优选的,所述m50nil轴承钢棒材中的碳化物分布均匀,且碳化物的最大尺寸≤0.5μm;优选的,所述m50nil轴承钢棒材是由上述任一项所述的m50nil轴承钢棒材制备而成;优选的,所述m50nil轴承钢棒材经淬火、深冷、多次回火处理后,u口冲击值≥200j;进一步优选的,淬火温度为1030-1110℃;深冷温度≤-75℃;回火处理的温度为520-560℃;进一步优选的,回火处理的次数为三次。

19、与现有技术相比,本发明的m50nil轴承钢棒材及其制备方法至少具有下列有益效果:

20、本发明实施例提供一种m50nil轴承钢棒材的制备方法,其包括如下步骤:先制备出满足设定要求的电极坯(实现的高纯净电极坯);其中,设定要求如下:电极坯中的t.o≤8ppm、s≤0.002wt%、p≤0.006wt%、ti≤0.0015wt%;对电极坯进行真空自耗重熔处理,得到自耗锭;其中,通过控制真空自耗重熔处理的参数,使自耗锭满足:t.o≤7ppm、s≤0.002wt%、p≤0.006wt%、ti≤0.0020wt%;对自耗锭进行高温均匀化处理,得到δ铁素体含量≤3%、碳化物的最大尺寸≤3μm的高温均匀化处理后的钢锭;对高温均匀化处理后的钢锭进行热变形处理,得到晶粒度≥5级、δ铁素体含量≤1%的热变形处理后的棒材;对热变形处理后的棒材进行第一退火处理,得到m50nil轴承钢棒材。关于上述步骤需要说明的是:本发明先制备出高纯净的电极坯(通过优选原材料及真空感应炉纯净化熔炼,实现高纯净电极坯制备),在此基础上,对电极坯进行真空自耗重熔处理,并有效控制自耗锭中氧含量及截面碳偏析(优选通过控制自耗重熔参数,以控制自耗锭中凝固组织,获得低偏析的自耗锭);其中,自耗锭中t.o≤7ppm、s≤0.002%、p≤0.006%、ti≤0.0020%;自耗锭截面碳成分波动控制在≤0.04%。这样实现了低偏析高纯净m50nil自耗锭制备,为高品质轴承钢棒材的制备奠定了良好基础。然后,配合设定的高温均匀化处理步骤,得到δ铁素体含量≤3%,最大碳化物≤3μm的钢锭,再经过后续合理的热变形处理,制备出高品质m50nil轴承钢棒材,以满足高速、高温、大载荷苛刻工况条件下长寿命轴承服役性能要求。

21、进一步地,本发明提供的一种m50nil轴承钢棒材的制备方法,通过通过≥1130℃的高温均匀化处理工艺,并可联合高温均匀化前预变形工艺,使自耗锭中的δ铁素体含量≤3%,最大碳化物≤3μm,在此基础上,本发明再经过后续合理热变形工艺制定,棒材中δ铁素体含量≤1%,最大碳化物≤2μm,为航空、航天等领域高品质轴承制备提供了原材料,并且可以代替进口的m50nil棒材。

22、综上,本发明提供的一种m50nil轴承钢棒材的制备方法,通过真空感应与自耗双真空纯净化及低偏析处理+高温均匀化处理+热变形处理的创新工艺制定,通过关键工艺参数制定,实现了低氧纯净化控制以及低偏析控制,还将棒材中δ铁素体含量与碳化物尺寸得到最优控制,经最优性能处理后,使m50nil轴承钢u口冲击值≥200j。因此,本发明的方案将国内m50nil棒材性能大幅度提升,解决了冲击性能偏低问题,优于已有国内工艺制备的m50nil棒材及从外国进口的m50nil棒材。本发明的技术将进一步解决服役轴承的疲劳剥落问题,大大提升航空轴承寿命,有利于推动航空轴承制造进步。

23、另一方面,本发明提供一种m50nil轴承钢棒材,其中,该m50轴承钢棒材中的晶粒度为5级或更细,克服了国内棒材广泛存在部分混晶问题。由此可见,本发明实施例提供的m50nil轴承钢棒材的性能优异,为航空、航天等领域高品质轴承制备提供了原材料,并且可以代替进口的m50棒材。

24、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!