高速钢及其制备方法与流程

本发明涉及钢合金材料,特别涉及一种高速钢,同时本发明还涉及一种上述高速钢的制备方法。

背景技术:

1、螺杆是挤出机最重要的工作部件,有挤出机“心脏”之称,同样螺杆也是注塑机领域的。螺杆的选择是否合理将直接影响挤出机和注塑机的工作性能和制品的质量好坏。在某些严苛工况条件下,工具或零部件不仅经受运动部件或工作介质中硬的研磨颗粒直接接触引起磨损,还要经受潮湿、酸或其他腐蚀剂的腐蚀作用,一方面由于塑料中陶瓷颗粒、玻璃纤维等硬质强化相的存在导致这些零部件磨损加剧,另一方面塑料中腐蚀性成分也对零部件产生化学腐蚀。为了使应用于这些特殊工况的零部件具备长的使用寿命,所使用的工具钢必须具有高的耐磨性能和耐蚀性能。此外,应用于该领域的工具钢还需具备良好的强度和韧性,以使之能够承受应用工况的压力和扭转力,且为了便于加工至所需形状和尺寸,工具钢还需具备足够的可加工性和可磨削性。

技术实现思路

1、有鉴于此,本发明旨在提出一种高速钢,以提升其耐磨性能和耐蚀性能。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种高速钢,所述高速钢的化学组分按质量百分比计包括:c:0.86-0.90%,si:0.20-0.45%,mn:0.20-0.40%,cr:7.00-7.50%,w:5.00-5.50%,mo:1.70-2.20%,v:1.50-1.90%,co:0.50-2.00%,余量为fe和杂质。

4、进一步的,所述杂质包括s,且s:≤0.015%。

5、进一步的,所述杂质包括p,且p:≤0.030%。

6、进一步的,所述杂质包括n,且n≤0.006%。

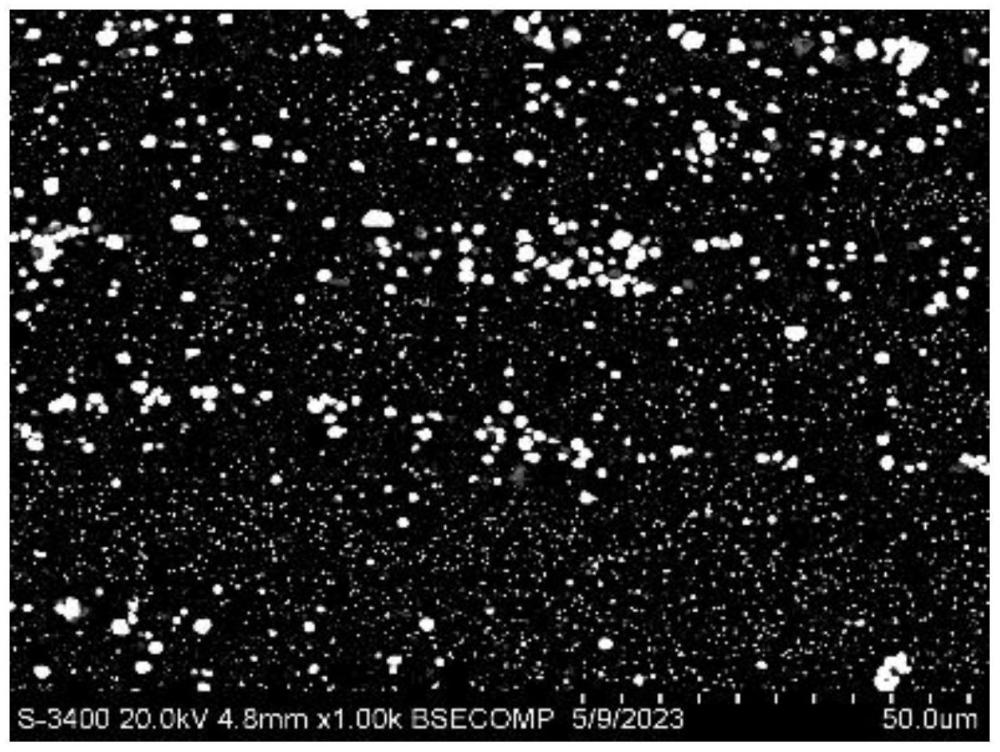

7、进一步的,所述高速钢的m6c碳化物含量占体积分数的3.5-4.1%。

8、进一步的,所述高速钢的m23c6碳化物含量占体积分数的10.3-11.1%。

9、进一步的,所述高速钢的mc碳化物含量占体积分数的1.9-2.1%。

10、本发明还提出了一种高速钢的制备方法,该方法包括以下步骤:

11、s1.制备钢锭;

12、s2.将s1制备的钢锭退火处理,然后加热至再结晶温度以上;

13、s3.将钢锭锻造,然后进行余热退火,轧制成扁钢;

14、s4.将所述扁钢进行球化退火处理。

15、进一步的,步骤s1所述钢锭的制备是熔融合金经lf炉外精炼,vd炉真空脱气,浇注成钢锭;或者熔融合金经esh炉外精炼,经喷射炉制备钢锭。

16、进一步的,步骤s4所述球化退火包括以下步骤:

17、s401.将所述扁钢以90-100℃/h的速率升温至770-790℃,保温;

18、s402.以90-100℃/h的速率升温至880-890℃,保温;

19、s403.以≥50℃/h的速率快速降温至770-790℃;

20、s404.缓慢降温到670-690℃;

21、s405.随炉冷到550℃出炉。

22、本发明通过合金成分的设计,并通过w+mo的有机配合,加入co元素提高热处理淬透性的多元复合的设计原则,综合考虑不同元素碳化物在凝固过程中析出及长大的机理,而使得本钢种具有优异的高耐磨性和高耐腐蚀性。本发明中,特定的化学成分及配比是实现其耐磨性能的必要条件,各化学组分作用及原理如下

23、具体而言,本发明中c(碳)的含量需要控制在0.86%-0.90%,其作用是作为碳化物的组成元素之一,部分元素固溶于基体,提高基体强度。c元素含量不高于0.90%,以保证钢水在凝固过程中不产生或者少产生莱氏体组织,也有助于控制mc碳化物数量以及碳化物偏析控制;c元素不低于0.86%,以保证热处理后达到合适的硬度。

24、w(钨)元素的作用,w元素是中碳化物形成元素,与碳元素形成m6c碳化物,该碳化物阻止晶粒的长大,提高钢的高温硬度及耐磨性。w元素含量不高于5.50%,以保证钢水在凝固过程中少产生m6c骨骼状的莱氏体组织,防止后期热加工难以破碎,影响钢的塑性;w元素不低于5.00%,以保证形成足够的碳化物,提高钢的耐磨性以及红硬性。w和c的含量控制优选使本钢种m6c碳化物体积分数含量3.5%-4.1%。

25、mo(钼)元素的作用,mo元素是中碳化物形成元素,在非平衡冷却情况下,mo元素形成的碳化物发生相变,产生亚稳态的m2c碳化物,呈片状的、扇形分布的m2c在凝固后冷却后进行锻造加热、保温时分解为细小的m6c+mc,并使其易于分布均匀,增加钢的韧性并提高其热塑性,提高碳化物的稳定性以及钢的强度耐磨性。因此本发明mo元素含量控制在1.70-2.20%。

26、w(钨)元素与mo(钼)元素与c(碳)形成碳化物的当量关系是1.0%w相当于1.8%mo,w和mo可以相互替代,本发明控制w当量[w]=w+mo/1.8,4.44≤[w]≤5.32,w当量≥4.44,保证热处理后室温m6c含量大于3.5%,w当量≤5.32保证液相中析出的m6c碳化物≤2.6%,使得材料具有较高的耐磨性同时,减少冶炼过程中复合碳化物的形成概率。

27、cr(铬)元素的作用,cr元素能够促进m23c6碳化物的析出,同时,部分cr元素部分固溶于基体,主要作用为提高钢的淬透性和回火硬度。本发明cr元素的含量为7.00~7.50%,优选的m23c6碳化物体积分数含量10.3%-11.1%。

28、v(钒)元素的作用,v元素是强碳化物形成元素,在凝固过程中形成先共晶和共晶mc。v含量增大,先共晶mc析出温度与共晶mc析出温度差值越大,先共晶mc颗粒越大。综合考虑到钢材的淬回火硬度以及mc颗粒度,本发明中v的含量为1.50-1.90%,v和c的含量控制优选使本钢种mc碳化物体积分数含量1.9-2.1%。

29、si(硅)元素强化铁素体,增强钢热处理的二次硬化能力,降低钢的临界冷却速度,提高钢的淬透性,本发明中si元素的含量控制在0.20-0.45%。

30、mn(锰)元素使得切削容易碎断,有利于提高加工表面的质量。s(硫)是金属夹杂物形成元素,为改善消除s与fe等其它元素形成低熔点非金属夹杂的危害,控制适量mn与s形成mns,但mns在压延方向延伸分布,使压延方向的韧性降低,因此s含量越低越好,本发明中s元素的含量控制在≤0.015%,mn元素的含量控制在0.20-0.40%。

31、co(钴)元素和铁形成连续固溶体,co在使用过程中阻抑、延缓其他元素碳化物的析出和聚集,明显提升钢的热强性和高温硬度,提高材料的淬透性。本发明中co元素的含量控制在0.50-2.00%。

32、n(氮)元素的作用,n元素与钢中v元素的结合能力比c强,它部分置换mc中的c原子,形成m(cn)型碳氮化物,氮的融入使先共晶碳化物析出温度提高,△t值增大,从而使mc一次碳化物尺寸增大。本发明为减小mc碳化物颗粒尺寸,需要控制n含量≤0.006%。

- 还没有人留言评论。精彩留言会获得点赞!