一种钠化提钒尾渣提钒脱钠及资源化利用的方法与流程

本发明涉及冶金固废资源综合利用,尤其涉及钠化提钒尾渣提钒脱钠及资源化利用的方法。

背景技术:

1、钠化提钒尾渣物相主要由铁的橄榄石及辉石固溶体、氧化铁固溶体、硅酸钙固溶体、硅酸钠固溶体、长石固溶体、钒酸铁固溶体、含钛的氧化物固溶体等组成,其中钠主要分布在硅酸钠固溶体中。

2、目前钢厂产生大量的钠化提钒尾渣,目前主要处理方式是销售给周边提钒企业进一步提取有价钒,提钒后的残渣堆放处理,没有实现全量资源化利用,对周围环境有影响。

技术实现思路

1、为了解决上述现有技术中存在的技术问题,本发明提供了一种钠化提钒尾渣提钒脱钠及资源化利用的方法。

2、为实现上述目的,本发明实施例提供了如下的技术方案:

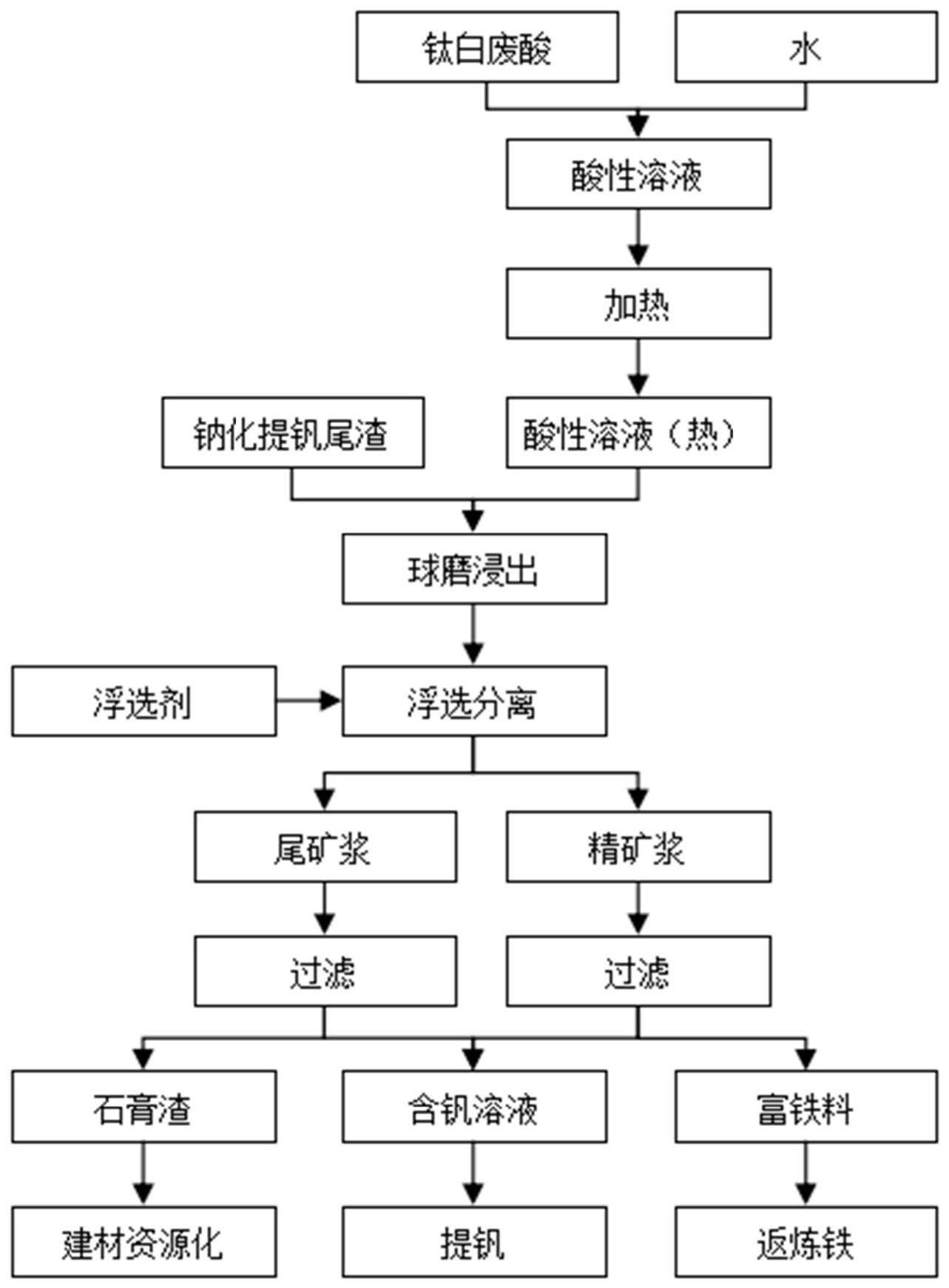

3、第一方面,在本发明提供的一个实施例中,提供了钠化提钒尾渣提钒脱钠及资源化利用的方法,该方法包括以下步骤:

4、步骤s1、配置ph0.5~1.0的酸性溶液,并将其加入至50~90℃;

5、步骤s2、将钠化提钒尾渣与加热后的酸性溶液置入球磨机中进行球磨浸出处理,以获得矿浆,其中固液比为5:1~10:1;

6、步骤s3、对矿浆进行分离处理,以获得分离矿浆;

7、步骤s4、对所述分离矿浆进行过滤脱水处理,以得到富铁料、石膏渣以及选矿中水。

8、作为本发明的进一步方案,该包括如下步骤:

9、步骤s1、配置ph0.7~0.8的酸性溶液,并将其加入至60~80℃;

10、步骤s2、将钠化提钒尾渣与加热后的酸性溶液置入球磨机中进行球磨浸出处理,以获得矿浆,其中固液比为6:1~9:1;

11、步骤s3、对矿浆进行分离处理,以获得分离矿浆;

12、步骤s4、对所述分离矿浆进行过滤脱水处理,以得到富铁料、石膏渣以及选矿中水。

13、作为本发明的进一步方案,该包括如下步骤:

14、步骤s1、配置ph0.75的酸性溶液,并将其加入至70℃;

15、步骤s2、将钠化提钒尾渣与加热后的酸性溶液置入球磨机中进行球磨浸出处理,以获得矿浆,其中固液比为7.5:1;

16、步骤s3、对矿浆进行分离处理,以获得分离矿浆;

17、步骤s4、对所述分离矿浆进行过滤脱水处理,以得到富铁料、石膏渣以及选矿中水。

18、作为本发明的进一步方案,所述步骤s1、配置ph0.7~0.8的酸性溶液,并将其加入至60~80℃,包括:

19、利用钛白废酸或酸性废水配制成phph0.7~0.8的酸性溶液。

20、作为本发明的进一步方案,所述钛白废酸的酸度为20~25%,所述酸性废水的酸度为2~5%。

21、作为本发明的进一步方案,所述分离处理为浮选分离处理,其中浮选药剂为十二烷基苯磺酸钠或油酸钠。

22、作为本发明的进一步方案,所述浮选药剂的添加量为0.05-2kg/t。

23、作为本发明的进一步方案,所述浮选药剂的添加量为0.1kg/t。

24、作为本发明的进一步方案,在步骤s4、对所述分离矿浆进行过滤脱水处理以得到富铁料、石膏渣以及选矿中水,之后还包括:

25、对分别对富铁料和石膏渣进行干燥处理。

26、作为本发明的进一步方案,在步骤s4、对所述分离矿浆进行过滤脱水处理以得到富铁料、石膏渣以及选矿中水,之后还包括:

27、对选矿中水进行多次循环富集后以提取钠、钒、镁。

28、本发明提供的技术方案,具有如下有益效果:

29、本发明提供的钠化提钒尾渣提钒脱钠及资源化利用的方法,该方法包括:步骤s1、配置ph0.5~1.0的酸性溶液,并将其加入至50~90℃;步骤s2、将钠化提钒尾渣与加热后的酸性溶液置入球磨机中进行球磨浸出处理,以获得矿浆,其中固液比为5:1~10:1;步骤s3、对矿浆进行分离处理,以获得分离矿浆;步骤s4、对所述分离矿浆进行过滤脱水处理,以得到富铁料、石膏渣以及选矿中水。本发明ph控制在0.5~1.0,可以实现尾渣中钒、镁、钠元素的浸出,同时铁、锰等元素不被大量浸出,浸出液温度控制在50~90℃,提高后续浸出温度,提高钠、钒、镁的溶解度;采用球磨浸出工艺,通过球磨强化措施,增大提钒尾渣的比表面积,有利于提高钠、钒、镁的浸出效果。

30、本发明的这些方面或其他方面在以下实施例的描述中会更加简明易懂。应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

技术特征:

1.一种钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,该方法包括如下步骤:

2.如权利要求1所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,该包括如下步骤:

3.如权利要求1所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,该包括如下步骤:

4.如权利要求1所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,所述步骤s1、配置ph0.7~0.8的酸性溶液,并将其加入至60~80℃,包括:

5.如权利要求4所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,所述钛白废酸的酸度为20~25%,所述酸性废水的酸度为2~5%。

6.如权利要求1所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,所述分离处理为浮选分离处理,其中浮选药剂为十二烷基苯磺酸钠或油酸钠。

7.如权利要求6所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,所述浮选药剂的添加量为0.05-2kg/t。

8.如权利要求6所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,所述浮选药剂的添加量为0.1kg/t。

9.如权利要求1所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,在步骤s4、对所述分离矿浆进行过滤脱水处理以得到富铁料、石膏渣以及选矿中水,之后还包括:

10.如权利要求9所述的钠化提钒尾渣提钒脱钠及资源化利用的方法,其特征在于,在步骤s4、对所述分离矿浆进行过滤脱水处理以得到富铁料、石膏渣以及选矿中水,之后还包括:

技术总结

本发明涉及冶金固废资源综合利用技术领域,具体涉及钠化提钒尾渣提钒脱钠及资源化利用的方法。该方法包括以下步骤:步骤S1、配置Ph0.5~1.0的酸性溶液,并将其加入至50~90℃;步骤S2、将钠化提钒尾渣与加热后的酸性溶液置入球磨机中进行球磨浸出处理,以获得矿浆,其中固液比为5:1~10:1;步骤S3、对矿浆进行分离处理,以获得分离矿浆;步骤S4、对所述分离矿浆进行过滤脱水处理,以得到富铁料、石膏渣以及选矿中水。本发明pH控制在0.5~1.0,可以实现尾渣中钒、镁、钠元素的浸出,同时铁、锰等元素不被大量浸出,浸出液温度控制在50~90℃,提高后续浸出温度,提高钠、钒、镁的溶解度;采用球磨浸出工艺,通过球磨强化措施,增大提钒尾渣的比表面积,有利于提高钠、钒、镁的浸出效果。

技术研发人员:郝建璋,曾冠武,任艳丽,李治桥

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!