一种叠层式薄板发汗冷却结构的制作方法

本发明属于航天和航空飞行器/发动机领域的主动热防护设计领域,具体涉及一种叠层式薄板发汗冷却结构。

背景技术:

1、发汗冷却技术通过增压装置将液态冷却工质输运至高热部位,并从预置的多孔层向外壁面渗出,依靠液态工质的相变吸收大量的结构热量,同时工质汽化后在高热表面形成气膜层,可以有效阻隔高温气流对结构的直接加热,具有较高的冷却效率。与此同时,发汗冷却还具有减小表面气动阻力、降低表面红外目标特性等优点,现已成为航空航天各类高速飞行器和火箭发动机主动热防护的关键技术和主要途径。

2、飞行器设计通常追求极端轻质化,以实现更高、更快、更远的目标。将发汗冷却技术应用于空天飞行器身部大面积等区域时,将面临厚度和重量的严重制约。此外,大面积发汗冷却的工程化应用还必须解决工质的均匀分配和供给难题,否则极易因为部分区域冷却工质的输运不畅导致局部结构高温,进而出现“传热恶化”。因此,薄壁构件的多孔发汗结构必须在有限厚度内实现工质的大面积均匀化和同步化供给。

3、发汗冷却结构在原理可行的基础上,还必须考虑工艺的可实现性。目前,能够制备用于渗流发汗的金属微孔构件的工艺一般包括丝网烧结和3d打印等技术。与烧结工艺相比,3d打印可以实现多孔和实体区域的一体化成型,结构内部输运流道可设计性强,这其中,激光选区熔化(slm)3d打印技术具有成型精度高、微观组织精确可控、近净成形等显著优势,是多孔发汗结构的优选工艺。但该技术在结构成型后,内部流道充满金属粉末,必须及时予以清除,在结构设计时也应兼顾考虑粉末清出的便捷性,避免出现闭腔等情形。

4、综合设计和工艺,既满足工质输运需求,又满足工艺清粉需求,是薄板发汗冷却结构设计的难点所在。目前,针对薄壁构件的发汗冷却结构,尚未有公开检索的文献报道。

技术实现思路

1、为解决上述问题,本发明提出了一种适应激光选区熔化3d打印技术的叠层式薄板发汗冷却结构,通过不同尺度的覆斗型积液单元的叠层和阵列设计,实现较小厚度内工质的大面积同步化、均匀化供给,同时便于3d打印后粉末的清除。积液腔结构还可以起到抵抗热冲击和短时大过载、适应不同曲面外形变化的作用。

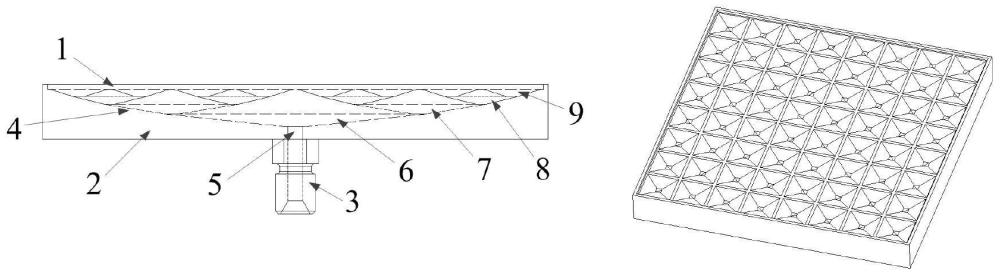

2、一种叠层式薄板发汗冷却结构,包括多孔表层、实体基板和接管嘴;所述实体基板内部含有工质的输运腔道,底部中心位置开设工质入口;所述多孔表层的外壁面是待冷却表面,内壁面与工质接触;工作时,冷却工质由工质入口进入输运腔道中,到达末端的多孔表层,冷却工质经多孔表层内部的微孔向外壁面渗出;所述接管嘴与工质入口相连,通过3d打印直接成型或通过焊接方式与实体基板固连。

3、所述输运腔道由四级积液腔叠层组合而成,与工质入口相连的为一级积液腔,向上依次为二级积液腔、三级积液腔和四级积液腔;每一层级积液腔均包含同样结构的单元,每一个单元均呈覆斗型;由一级积液腔至四级积液腔,层级依次降低,包含的覆斗型单元的数量以四的倍数增长,同时覆斗型单元的体积同步缩小。

4、进一步的,针对平面尺寸为100mm×100mm的平板薄壁构件,所述一级积液腔包含的覆斗型单元共1个,厚度为2.5mm;二级积液腔包含的覆斗型单元共4个,厚度为2mm;三级积液腔包含的覆斗型单元共16个,厚度为1.5mm;四级积液腔包含的覆斗型单元共64个,厚度为1.5mm;输运腔道的总厚度为7.5mm,实体基板的厚度为1.5mm,加上7.5mm厚的输运腔道和1mm厚的多孔表层,整个薄壁构件总厚度为10mm。

5、进一步的,所述二级积液腔的小厎平面位于一级积液腔的覆斗型单元的四个角点位置,对称排布;同样地,由二级积液腔到三级积液腔,由三级积液腔到四级积液腔,结构均一致;冷却工质由一级积液腔经四个角点进入二级积液腔的4个覆斗型单元时,流动阻力相同,工质将被均匀分为4份,分别进入4个覆斗型单元;依此类推,最终工质由工质入口5到达任意一个四级积液腔的覆斗型单元的路径完全相等,流阻亦完全一致。

6、进一步的,所述四级积液腔的64个覆斗型单元均匀阵列排布,相邻覆斗型单元之间的间隔宽度为1mm,单个覆斗型单元的平面尺寸为11.5mm×11.5mm,小底平面尺寸为2mm×2mm。

7、进一步的,所述覆斗型单元均预置泄出倾角,倾角为17.5°。

8、进一步的,通过激光选区熔化3d打印技术成型。

9、本发明的有益效果如下:

10、(1)叠层式积液腔结构可以在10mm厚度内实现冷却工质在大面积区域上的均匀化、同步化供给,有效避免因局部冷却工质输运不畅导致的传热恶化;

11、(2)覆斗型单元为金属粉末预置泄出倾角,解决了内含复杂流道的薄壁构件使用激光选区熔化3d打印技术成型后的清粉难题;

12、(3)覆斗型单元的存在,使工质始终充满积液腔,可以抵抗因飞行姿态突变等导致的瞬时热载荷冲击,增强发汗冷却结构的热环境适应性;

13、(4)覆斗型单元的入口较小,工质反流的阻力较大,可以避免单一区域的压力波动对其余单元工质供给的影响,在一定程度上抵抗短时的大过载,同时使发汗结构对曲面外形的适应性较强,提高了工程化应用的价值;

14、(6)薄壁构件可以作为标准化的装配模块,根据实际外形和面积进行通用化设计和批量化装配,逐一镶嵌、拼接组合而成大面积发汗冷却结构,实用性强。

技术特征:

1.一种叠层式薄板发汗冷却结构,其特征在于,包括多孔表层、实体基板和接管嘴;所述实体基板内部含有工质的输运腔道,底部中心位置开设工质入口;所述多孔表层的外壁面是待冷却表面,内壁面与工质接触;工作时,冷却工质由工质入口进入输运腔道中,到达末端的多孔表层,冷却工质经多孔表层内部的微孔向外壁面渗出;所述接管嘴与工质入口相连,通过3d打印直接成型或通过焊接方式与实体基板固连。

2.根据权利要求1所述的一种叠层式薄板发汗冷却结构,其特征在于,所述输运腔道由四级积液腔叠层组合而成,与工质入口相连的为一级积液腔,向上依次为二级积液腔、三级积液腔和四级积液腔;每一层级积液腔均包含同样结构的单元,每一个单元均呈覆斗型;由一级积液腔至四级积液腔,层级依次降低,包含的覆斗型单元的数量以四的倍数增长,同时覆斗型单元的体积同步缩小。

3.根据权利要求2所述的一种叠层式薄板发汗冷却结构,其特征在于,针对平面尺寸为100mm×100mm的平板薄壁构件,所述一级积液腔包含的覆斗型单元共1个,厚度为2.5mm;二级积液腔包含的覆斗型单元共4个,厚度为2mm;三级积液腔包含的覆斗型单元共16个,厚度为1.5mm;四级积液腔包含的覆斗型单元共64个,厚度为1.5mm;输运腔道的总厚度为7.5mm,实体基板的厚度为1.5mm,加上7.5mm厚的输运腔道和1mm厚的多孔表层,整个薄壁构件总厚度为10mm。

4.根据权利要求3所述的一种叠层式薄板发汗冷却结构,其特征在于,所述二级积液腔的小厎平面位于一级积液腔的覆斗型单元的四个角点位置,对称排布;同样地,由二级积液腔到三级积液腔,由三级积液腔到四级积液腔,结构均一致;冷却工质由一级积液腔经四个角点进入二级积液腔的4个覆斗型单元时,流动阻力相同,工质将被均匀分为4份,分别进入4个覆斗型单元;依此类推,最终工质由工质入口5到达任意一个四级积液腔的覆斗型单元的路径完全相等,流阻亦完全一致。

5.根据权利要求4所述的一种叠层式薄板发汗冷却结构,其特征在于,所述四级积液腔的64个覆斗型单元均匀阵列排布,相邻覆斗型单元之间的间隔宽度为1mm,单个覆斗型单元的平面尺寸为11.5mm×11.5mm,小底平面尺寸为2mm×2mm。

6.根据权利要求5所述的一种叠层式薄板发汗冷却结构,其特征在于,所述覆斗型单元均预置泄出倾角,倾角为17.5°。

7.根据权利要求5所述的一种叠层式薄板发汗冷却结构,其特征在于,通过激光选区熔化3d打印技术成型。

技术总结

一种叠层式薄板发汗冷却结构,可通过激光选区熔化3D打印技术成型,包括多孔表层、实体基板和接管嘴;所述实体基板内部含有工质的输运腔道,底部中心位置开设工质入口;所述多孔表层的外壁面是待冷却表面,内壁面与工质接触;工作时,冷却工质由工质入口进入输运腔道中,到达末端的多孔表层,冷却工质经多孔表层内部的微孔向外壁面渗出;所述接管嘴与工质入口相连,通过3D打印直接成型或通过焊接方式与实体基板固连。本发明综合设计和工艺,既满足工质输运需求,又满足工艺清粉需求。

技术研发人员:王培枭,盛江,聂亮,梅杰,姚军,张亮,曹占伟,陈伟华,周禹,高峰,付斌,李宇,高扬

受保护的技术使用者:北京临近空间飞行器系统工程研究所

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!