采用蓝光激光制备铜合金熔覆层的方法及制备的铜合金

本发明涉及激光熔覆制备涂层的,具体涉及一种采用蓝光激光制备铜合金熔覆层的方法及制备的铜合金。

背景技术:

1、铜及铜合金因其具有很高的导电性能、导热性能和良好的成形加工性能而广泛地应用于电气、机械和航空航天领域,如结晶器、电气转换开关和铁路接触线等。但铜及铜合金的硬度较低、耐磨性较差,在长时间的摩擦磨损下,材料的尺寸小于原有尺寸,材料表面的磨损失效相当严重,极大地影响了材料的稳定性和使用寿命,所以需要表面处理技术将材料增加到原有尺寸,从而提高材料的稳定性和使用寿命。而激光熔覆技术具有熔覆层较厚、熔覆层和基体呈冶金结合等特点,在很多高价值零件的修复、制造等方面有着广泛的应用。

2、激光熔覆是一种材料表面强化和加工技术,其原理是利用高密度激光束在基板表面输出功率,通过快速熔化快速冷却的方式,在铜合金基体材料上熔覆一层金属材料,通过控制激光功率、扫描速度、送粉速率等参数,使铜合金基体和熔覆材料达到良好的冶金结合,从而显著提高铜合金基体的硬度、耐蚀、抗氧化等性能。因此激光熔覆技术可以成为铜合金表面涂层的有效制备手段。

3、对于传统铜合金表面红外激光熔覆技术,许多研究人员进行了预置涂层、添加过渡层、控制熔覆头工作夹角和铜表面电镀其他金属等方法,但此类方法依然没有从根本上解决铜合金对红外激光的高反射问题,依然需要较高的激光功率才能形成熔池,而较高的激光功率会导致熔覆过程中产生粉末飞溅,产生安全隐患;会使部分熔覆材料烧损,进而影响涂层性能,同时也造成材料的浪费;而且这些方法都增加了一步工序,需要对铜合金表面进行粗化或黑化等预处理才能在一定范围内提高成形质量(但依然无法解决铜合金对红外激光反射率高的问题),使流程繁琐化。因此,铜合金对波长大于10.5μm的激光反射率极高,铜对红外激光的反射率高达90%以及其良好的导热性导致如果激光器的功率太小,铜合金基体上无法形成熔覆层。

4、如高森等采用同送粉式红外激光器在铜合金基体表面制备了致密的ni层,其采用了2500w的红外激光在喷砂粗化处理后的铜合金基体上激光熔覆。由于铜对波长大于10.5μm的激光反射率极高,如果红外激光器的功率太小,达不到激光熔覆的能量密度(10~156j/mm2)就无法在铜合金基体上形成稳定的熔覆层。由于铜表面对红外激光的高反射率,相关实验中都需要进行铜表面的处理,如喷砂粗化处理等,其目的都是降低红外激光的反射率。

5、如中国专利cn112430811b发明了一种铜表面激光熔覆铜合金方法,该发明在100℃-400℃下对铜合金基体进行预热,控制红外激光器工作夹角的方式进行激光熔覆,可以在实验中避免由于铜的高反射率使红外激光反射进入熔覆头,造成熔覆头的损毁,但是该方法在铜合金基体对红外激光的吸收率的提高方面见效不显著,因为铜合金基体对红外光的反射率高达90%,所以仍然需要较高的红外激光功率进行激光熔覆。

6、因此,需要一种更好地在铜合金表面熔覆铜合金熔覆层的制备方法。

技术实现思路

1、本发明的目的在于克服现有技术中的缺陷,提供一种采用蓝光激光制备铜合金熔覆层的方法及制备的铜合金。本发明的制备方法,既可以解决铜合金表面对红外激光反射率高的问题,又可以减少铜合金基体的表面处理工序,使整个成形过程的步骤减少,在实际生产生活当中,降低成本,简化工艺,并获得更优异的成形。

2、为了实现上述目的,本发明的技术方案如下:

3、本发明的第一个方面是提供一种铜合金表面蓝光激光制备铜合金熔覆层的方法,包括以下步骤:

4、(1)将激光头设置在待熔覆的铜合金基体表面;

5、(2)向待熔覆铜合金表面输送铜合金粉末;

6、(3)通过激光头向待熔覆铜合金表面发射蓝光激光束,按照预定路径扫描,在铜合金基体表面得到铜合金熔覆层。

7、作为一种优选的实施方式,步骤(1)中,

8、所述铜合金基体选自铬锆铜合金、弥散强化铜合金、锡青铜合金中的至少一种;

9、优选地,所述铬锆铜合金选自c18150铬锆铜、c18200铬锆铜、c15000铬锆铜、c17510铬锆铜或c15010铬锆铜中的至少一种;

10、所述弥散强化铜合金选自c 15715弥散强化铜、c15740弥散强化铜、c15760弥散强化铜中的至少一种;

11、所述锡青铜合金选自c51000锡青铜合金、c52100锡青铜合金、cc54400锡青铜合金、c90300锡青铜合金中的至少一种。

12、作为一种优选的实施方式,步骤(1)中,

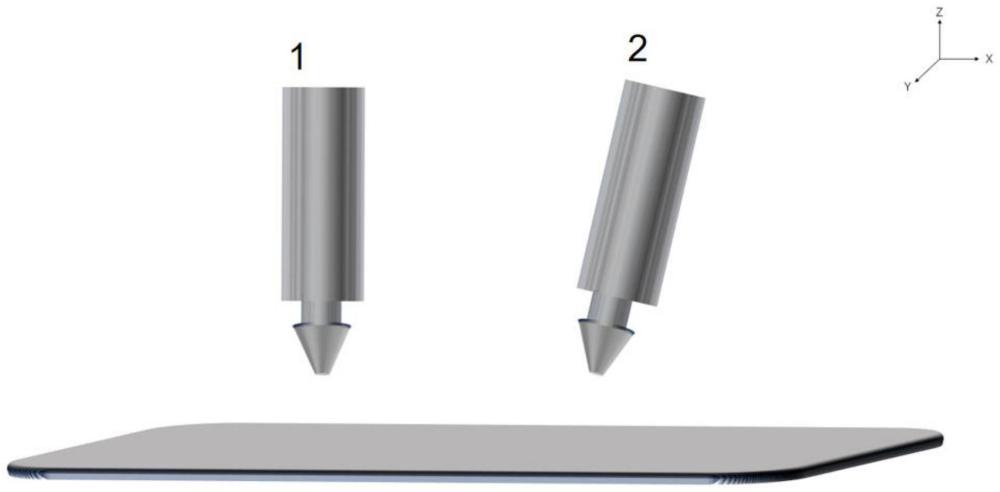

13、激光头向x轴方向进行了偏移,与待熔覆的铜合金基体表面呈80°-85°;和/或,如图1所示,激光头a1只向x轴方向偏移,到达激光头a’2的位置,激光头a’与x轴呈80°-85°。

14、激光头与待熔覆的铜合金基体表面的距离为15mm-20mm,比如为15mm、16mm、17mm、18mm、19mm、20mm以及上述任意两个参数组成的任意范围。

15、作为一种优选的实施方式,步骤(2)中,送粉气压为0.5mpa~2mpa,比如为0.5mpa、0.7mpa、0.9mpa、1.3mpa、1.5mpa、1.8mpa、2.0mpa以及上述任意两个参数组成的任意范围;和/或,

16、铜合金粉末的送粉流量为6-15g/min;比如为6g/min、7g/min、9g/min、11g/min、13g/min、15g/min以及上述任意两个参数组成的任意范围;和/或,

17、送粉喷嘴采用环形送粉喷嘴;送粉方式采用环形送粉方式。

18、作为一种优选的实施方式,步骤(2)中,所述铜合金粉末选自黄铜、青铜、白铜、红铜粉末中的至少一种;优选铜合金粉末中的铜质量含量要≥50%。

19、在本发明中,铜合金粉末优选选自黄铜(含铜和锌等)、青铜(含铜和锡、铝、铅、锌等)、白铜、红铜(含纯铜和锡、锌或铅等)粉末中的至少一种;更优选铜合金粉末选自cusn4.3pb5.2zn0.5。

20、作为一种优选的实施方式,步骤(3)中,

21、所述蓝光激光束选自波长420-450nm的激光束;比如为420nm、430nm、440nm、450nm以及上述任意两个参数组成的任意范围。

22、作为一种优选的实施方式,步骤(3)中,

23、蓝光激光束功率为1200w-2000w;比如为1200w、1400w、1600w、1800w、2000w以及上述任意两个参数组成的任意范围,光斑直径为1.0-1.5mm;比如为1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm以及上述任意两个参数组成的任意范围。

24、作为一种优选的实施方式,步骤(3)中,

25、扫描速度为14mm/s-20mm/s;比如为14mm/s、16mm/s、18mm/s、20mm/s以及上述任意两个参数组成的任意范围;

26、用蓝光激光按照螺旋形或弓字形的预定路径扫描。

27、在本发明中,螺旋形扫描方式如图2所示,其中箭头方向为激光头扫描路径的运行方向,激光头从中心蓝色部分作为起点开始,由内而外进行螺旋形扫描。

28、在本发明中,采用了弓字形和螺旋形扫描方式进行铜合金表面的激光熔覆。其中螺旋形扫描方式在激光熔覆过程中,温度场的分布会对熔覆层的组织和性能有很大的影响。采用由内而外的扫描方式,熔覆层的热量积累更高,上一道对下一道进行了预热,使后续熔覆时的温度梯度减小,大大改善了传统扫描方式的快热快冷,从而使熔覆层组织更加均匀致密,性能得到提升。而采用弓字形的扫描方式进行激光熔覆时,可以对基体表面进行高效的大面积熔覆,在实际应用中可以提高工作效率。

29、在本发明中通过扫描速度和熔覆铜合金的长度就可以计算蓝光激光束的发射时间。

30、作为一种优选的实施方式,步骤(4)中,

31、蓝光激光器出光和送粉器送出铜合金粉末是同时进行的。

32、更优选地,本发明提供了一种铜表面蓝光激光熔覆铜合金熔覆层的制备方法包括:

33、使用抛光机打磨、无水乙醇处理铜合金基体工件表面,使用干燥箱对铜合金粉末进行烘粉,在确定粉末聚集点与蓝光激光聚焦点重合后,喷嘴距离基本的距离为15-20mm。采用铜合金基体,同轴送粉的方式送粉。使用蓝光激光系统,在420-450mm波长蓝光下进行激光熔覆,蓝光激光功率为1200w-2000w,远低于同等情况下红光激光器进行铜表面激光熔覆铜合金粉末所需的3000-4000w。对铜合金基体未进行预热处理,实验中采用激光头弓字型的往返运动,采用14-20mm/s的扫描速度。在x、y轴方向的移动进行了多组对照实验,最终确定扫描参数,对铜合金粉末的出粉量进行了多组对照实验,确定了出粉以及保护气压参数,将激光头向x方向进行了偏移,形成了80°-85°的偏角,制备了表面光滑致密的熔覆层,并且在低功率,低能耗损失下大幅提升了铜合金基体的硬度和耐磨性。为了综合解决红光激光器在铜合金基体表面激光熔覆铜合金粉末的诸多问题,阐述蓝光激光器在铜合金表面激光熔覆铜合金粉末的优异性。

34、本发明的第二个方面是提供一种本发明的第一个方面任一所述的方法制备的覆盖铜合金熔覆层的铜合金,所述铜合金包括铜合金熔覆层和铜合金基体,其中铜合金熔覆层覆盖在铜合金基体的表面。

35、目前,红外激光器是激光熔覆领域应用最广泛的热源,可适用于大部分金属材料的表面熔覆。但是铜合金材料导热性极高且对红外激光反射率高达90%,在激光功率过低时,反射余10%的激光能量会迅速被铜传导,导致铜合金基体上无法形成熔池,在激光功率过高时,会降低熔池的稳定性,导致裂纹、气孔等缺陷的形成,而本发明使用蓝光激光器代替红外激光进行铜合金表面的激光熔覆,蓝光是一种波长在420-450nm范围内的可见光,铜合金基体对这一波段的蓝光激光吸收率高达65%,相比之下,是红外激光的13倍,很好地解决了高反射率问题;由于铜合金基体的导热性极高,为了减少剩余激光能量的传导,在红外激光下进行铜合金表面激光熔覆时,需要对铜合金基体进行300℃下的预热;目前进行红外激光熔覆时,红外光斑一般在2mm左右,根据激光能量密度公式,此光斑下的红外激光能量密度较低,而本发明使用蓝光激光器进行铜合金表面的激光熔覆时蓝光光斑在1.3mm左右,激光能量密度较高,可以充分熔化低熔点铜合金,从而在铜合金表面制备连续致密的铜合金熔覆层。

36、此外,在铜合金基体上制备铜合金熔覆层中,如果采用红外光辅助蓝光激光熔覆进行激光熔覆,需要较大的红外激光功率,其中90%的红外激光会被铜合金基体反射,只有10%的红外激光产生作用,而提高蓝光激光器的功率即可在铜合金基体表面形成连续致密稳定的熔覆层;其次,采用红外光辅助蓝光激光熔覆进行激光熔覆时,大量的红外激光会被反射到熔覆头,造成熔覆头的损毁,而且红外激光器造价昂贵,本发明采用蓝光激光器进行铜合金表面的激光熔覆,极大地降低了铜合金表面制备铜合金熔覆层制备的成本和后期维护成本;而且,采用红外光辅助蓝光激光熔覆进行激光熔覆时,极高的红外激光功率会造成熔覆层材料的蒸发,极大影响了熔覆层的成型和性能;最后采用红外光辅助蓝光激光熔覆进行激光熔覆时,极大的红外激光功率会造成激光熔覆过程中粉末的飞溅,使熔覆层表面出现缺陷,极大地影响了材料整体的成型和性能。

37、针对此类问题,本发明采用光斑直径为1.3mm左右的蓝光激光器进行铜合金基体的激光熔覆,很好地解决了铜合金基体对红外激光的高反射率问题,增大了激光能量密度,导致对熔池的热输入更高,充分熔化低熔点铜合金,极大提升了铜合金的表面成型质量,对铜表面激光熔覆具有非常重要的意义。

38、因此,本发明提供了一种铜表面蓝光激光熔覆铜合金熔覆层的制备方法,运用最新的蓝光激光器进行铜表面激光熔覆铜合金熔覆层的制备。形成了无气孔、裂纹、表面连续致密的熔覆层,在低功率、低损耗下进行了蓝光激光熔覆,提高了铜合金基体的硬度和耐磨性,呈现了优于传统红光激光器下性能的提升效果。实现了可以运用于实际大规模工业生产中低能耗、低污染情况下对铜合金基体表面性能提升新的可能。

39、与现有技术相比,本发明至少具有以下优点:

40、本发明使用蓝光激光器对铜合金表面进行激光熔覆,不需要进行预热处理就可以在铜合金基体表面形成稳定的铜合金熔覆层,说明蓝光激光器在铜合金表面激光熔覆具有极大潜力。

41、本发明使用1500w左右的蓝光激光器进行铜合金表面的激光熔覆,根据激光能量密度公式:能量密度(w/cm2=激光功率(w)/激光斑面积(cm2)),本发明控制蓝光斑大小在1.3mm左右,增大了蓝光能量密度,可以在铜合金基体表面形成连续致密的熔覆层,而且不需要进行复杂的铜表面粗化处理,说明蓝光激光器在铜合金表面激光熔覆具有极大潜力。

- 还没有人留言评论。精彩留言会获得点赞!