一种自愈合涂层制备工艺及设备的制作方法

本发明属于双极板涂层,尤其是涉及一种自愈合涂层制备工艺及设备。

背景技术:

1、质子交换膜燃料电池(pemfc)不仅具有一般燃料电池的高效率、无污染、无噪声、可连续工作的特点,还具有功率密度高、工作温度低、启动快、使用寿命长等优点。在电动车、可移动电源等方面都有广阔的应用前景,已引起越来越多国家和企业的重视。

2、双极板是质子交换膜燃料电池的关键材料之一。目前已商业化的石墨双极板有很好的耐蚀性、导电性和导热性,但其孔隙率大、机械强度低、加工性能差,占电堆重量的70%~80%和成本的40%~60%。相对于石墨双极板,金属材料双极板的强度高、加工性能好,气体不透过性能够阻隔氧化剂和还原剂,可制成很薄的双极板(最薄厚度可达0.1mm~0.3mm),能大幅度提高电池组的比能量和比功率,并且可显著降低双极板的成本,是pemfc商业化最有潜力的双极板材料。但是,金属材料在燃料电池工作环境中易于发生腐蚀或钝化,降低了电池性能,目前在金属双极板表面制备耐蚀、低接触电阻涂层是解决这一问题的主要方法。

3、现有的金属双极板防护涂层主要包括贵金属涂层、金属陶瓷涂层、石墨涂层、导电聚合物涂层等。采用贵金属及其化合物做涂层材料虽然防护效果较好,但提高了pemfc的制造成本。导电聚合物涂层化学性能不稳定性,与基体的结合力也不能满足实际应用要求。金属陶瓷涂层本身电导率较高,化学稳定性好,满足金属双极板表面涂层材料既要抗蚀又能导电的要求。但目前物理沉积如磁控溅射等方法制备的单一金属陶瓷涂层缺陷难以避免,基体易发生腐蚀,且由于涂层与基体间的结合较差,在pemfc频繁启停条件下易导致涂层失效。

技术实现思路

1、本发明的目的是针对上述背景技术中提出的现有双极板防护涂层在燃料电池工作环境下易腐蚀钝化、现有工艺制备基体易被腐蚀、涂层与基体结合性差等问题,提供一种可以自行愈合修复、覆膜控制较为稳定、耐腐蚀能力超强的一种自愈合涂层制备工艺及设备。

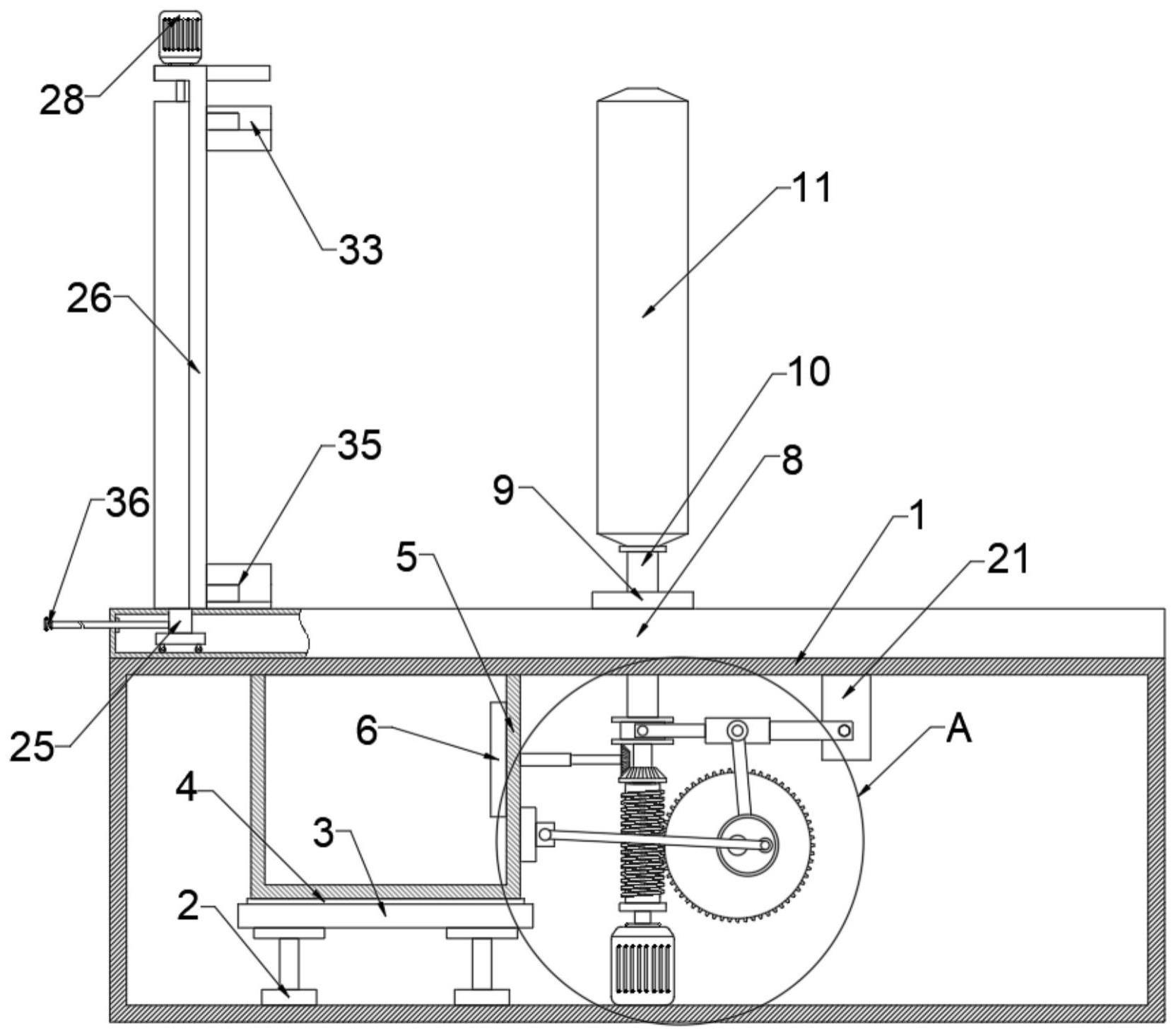

2、为达到上述目的,本发明采用了下列技术方案:一种自愈合涂层制备工艺及设备,包括主体外壳,所述主体外壳内底部固定连接有一对支撑底座,所述支撑底座上固定连接有滑轨盘,所述滑轨盘上滑动连接有滑动板,所述滑动板上设置有超声清洗池,所述超声清洗池侧壁上设置有搅拌框,所述搅拌框内设置有搅拌扇叶;

3、所述主体外壳顶部固定连接有安装外壳,所述安装外壳上固定连接有转动座,所述转动座内转动连接有连接轴,所述连接轴上同轴固定连接有打磨辊轴,所述主体外壳内设置有驱动机构,所述安装外壳上设置有滑动夹持机构。

4、进一步,所述驱动机构包括固定连接于主体外壳内底部的驱动电机,所述驱动电机的输出端同轴固定连接有蜗杆,所述主体外壳内壁上转动连接有蜗轮,所述蜗杆与蜗轮相互啮合。

5、进一步,所述蜗杆远离驱动电机一端与连接轴同轴固定连接,所述连接轴同轴固定连接有主动锥齿轮,所述连接轴远离蜗杆一端转动连接有转动端口,所述转动端口上转动连接有连接板,所述蜗轮转轴上设置有同步轮,所述同步轮远离圆心位置与蜗轮转轴同轴固定连接,所述同步轮外侧套设有传动环,所述传动环上固定连接有转动杆,所述转动杆与连接板中部转动连接。

6、进一步,所述主体外壳内顶部固定连接有配合板,所述连接板远离转动端口一端转动连接于配合板上,所述超声清洗池靠近蜗杆一侧固定连接有振动座,所述振动座上转动连接有连接杆,所述连接杆远离振动座一端转动连接于同步轮远离圆心位置,所述搅拌扇叶转轴贯穿超声清洗池且同轴固定连接有伸缩杆,所述伸缩杆的输出端同轴固定连接有从动锥齿轮,所述主动锥齿轮与从动锥齿轮啮合。

7、进一步,所述滑动夹持机构包括滑动连接于安装外壳内底部的滑动车,所述滑动车顶部固定连接有夹持板,所述安装外壳上对应夹持板位置开设有滑动通槽,所述安装外壳上对应超声清洗池位置开设有投放口,所述夹持板一侧设置有夹持外壳,所述夹持板顶部固定连接有伺服电机,所述伺服电机的输出端贯穿夹持板且同轴固定连接有主齿轮,所述主齿轮紧贴于夹持外壳内顶部。

8、进一步,所述夹持外壳内顶部转动连接有一对副齿轮,两个所述副齿轮与主齿轮分别啮合,两个所述副齿轮底部同轴固定连接有螺纹杆,所述螺纹杆上螺纹连接有螺母,两个所述螺母之间固定连接有固定横杆,所述夹持外壳与夹持板上对应螺纹杆位置开设有贯穿槽,所述螺母上固定连接有连接端口,所述连接端口紧贴于夹持板远离夹持外壳的一面,两个所述连接端口之间固定连接有主夹持板,所述夹持板上固定连接有一对固定座,两个所述固定座上固定连接有副夹持板,所述滑动车一端固定连接有推动杆,所述推动杆与安装外壳侧壁滑动连接且远离滑动车一端固定连接有握持把手。

9、进一步,一种自愈合涂层制备工艺,包括以下步骤:

10、将经由一种自愈合涂层制备设备处理的ss36l不锈钢基底取出,并使用脉冲直流偏压用氩等离子体清洁基底,再采用脉冲直流偏压直流磁控溅射法沉积厚度约为0.2μm的黏附cr层,沉淀初始cr夹层后,将氮气引入腔室,以产生最外层的crn层,以此得到crn/cr双层结构涂层,cr是内层,与双极板基底接触,粘接基板和外层crn,同时也是该双层结构涂层拥有自愈合能力的基础,crn是外层,作为防腐层,拥有优秀的导电率。且cr、crn和不锈钢基底之间的热扩散系数近似,应力作用减弱,能够提高彼此之间的结合力,加强该防腐涂层的耐用性,在ht-pemfc中,高温、磷酸腐蚀环境下,燃料电池正常工作时阴极端通入氧气,其阴极端产生的高电势会最终导致cr层被氧化,形成致密的氧化膜,修复pvd法制备出的涂层的固有缺陷。

11、进一步,一种自愈合涂层制备工艺,包括以下步骤:

12、将经由一种自愈合涂层制备设备处理的ss36l不锈钢基底取出,并使用脉冲直流偏压用氩等离子体清洁基底,再采用脉冲直流偏压直流磁控溅射法沉积厚度约为0.2μm的黏附cr层,降低对cr靶的溅射电流的同时增大对c靶的溅射电流,两者共溅射沉积crc中间层,采用周期性更改偏压(50v/600v)的方式沉积石墨碳膜,可选周期数0-20,时间控制在2h以内,两种偏压持续时间与周期数呈倍数缩放,最终得到cr-crc-c三层结构涂层。

13、与现有的技术相比,本发明的优点在于:

14、1、本发明提出了在高温质子交换膜燃料电池(ht-pemfc)的工作条件下,调控各类参数以得到自愈合涂层的方法,制备条件更为符合实际使用场景。

15、2、现有的制备双极板涂层技术大部分是pvd法,pvd法制备涂层薄膜不可避免的会引入缺陷,而这些缺陷是导致涂层失效的最主要原因:电解液通过缺陷直接与金属双极板接触,造成腐蚀。因此通过特定的涂层结构与工艺条件,能够使得涂层具备相应的自愈合能力,修复这些缺陷。

16、3、磁控溅射法作为pvd法的其中一种,可被用于制备金属、半导体、绝缘体等多材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点。上世纪70年代发展起来的磁控溅射法更是实现了高速、低温、低损伤。

- 还没有人留言评论。精彩留言会获得点赞!