用于熔模铸造的多分模面分段式蜡模模具的制作方法

本发明涉及熔模铸造,特别是涉及一种用于熔模铸造的多分模面分段式蜡模模具。

背景技术:

1、熔模精密铸造是一种少切削或无切削的铸造工艺,一般用中温蜡做成蜡件模型(蜡模),然后利用蜡模制作壳模,即在蜡模的组树上涂上硅溶胶和锆粉、硅溶胶和莫来粉制成的浆料以及涂挂不同粒度的锆砂和莫来砂,干燥后进行脱蜡,脱蜡工序是将壳模中的中温蜡在高温和高压下从壳模中流出来,从而得到壳模,即由耐火材料形成的空壳,再将金属熔化后灌入壳模,待金属冷却后将壳模敲碎得到金属铸件,这种加工金属的工艺也称为熔模铸造或失蜡铸造,是铸造行业中的一项优异的工艺技术。

2、使用熔模铸造,需要先通过射蜡模具制作蜡模,蜡模的结构一般与待铸造的产品结构一致,或根据铸造方法略有调整。蜡模模具一般将产品从最大截面处分成两部分,分别制作模具(上模、下模),然后将其合模形成完整的模具,进行射蜡得到蜡模。而对于结构复杂的产品,尤其是截面面积多变的蜡模,按照上述方法会导致无法脱模,因此无法制作,因此,一般用于铸造结构简单、或形状较为规则的产品。

3、如中国发明专利申请202010845954公开了一种壳体模具的铸造模具及其开模与合模方法,其在产品的最大截面处设置分模面,该位置也是该产品的对称面,该产品沿该对称面不完全对称。分模面的两侧分别是上模板、下模板(即上模、下模),由于分模面在最大截面处,脱模时不会造成干涉,如果产品结构较为复杂,例如将其产品与止回口型芯4对应的结构转动90°,则该模具会产生无法脱模的问题。而这种类似情况在很多产品中都存在的。例如对于本社区内的附图中拟铸造的产品,其截面多变,侧面伸出有多个凸起,产品上还设置有多个孔,在现有技术中难以制作蜡模。

技术实现思路

1、本发明的目的在于针对现有技术的不足,而提供一种用于熔模铸造的多分模面分段式蜡模模具,其采用多个分模面对蜡模分段式进行成型和脱模,克服了现有技术中蜡模脱模困难的难题。

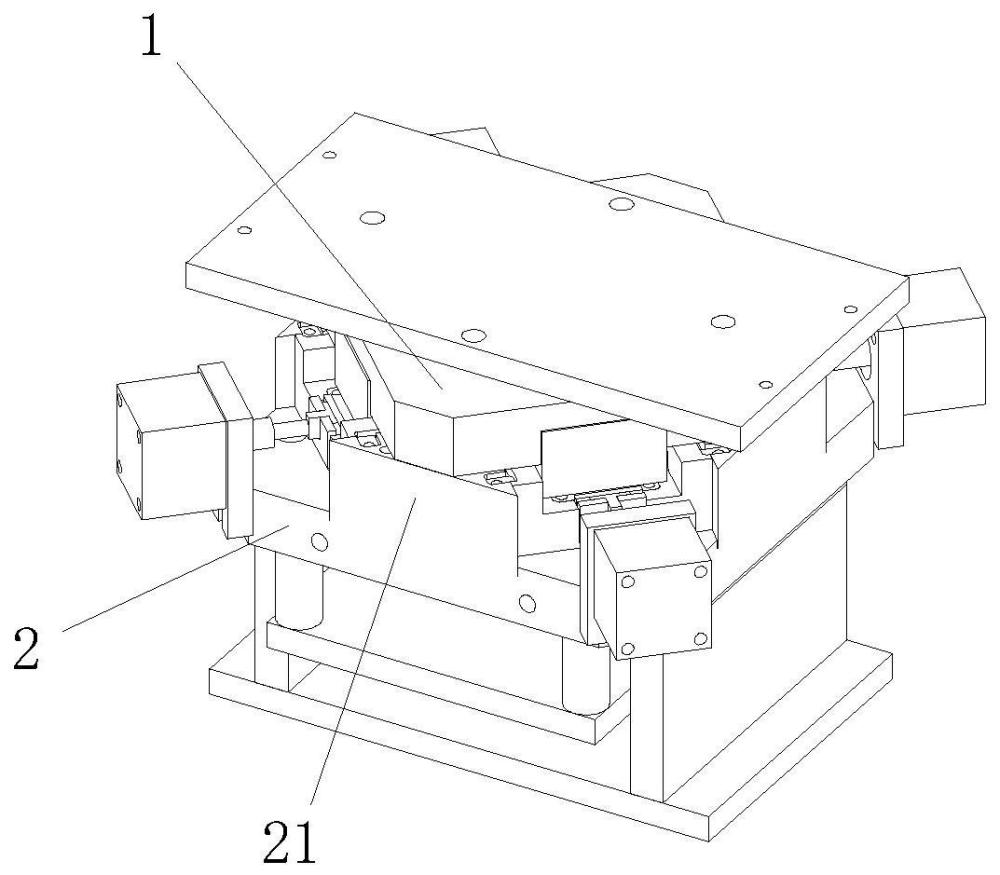

2、本发明解决其技术问题所采用的技术方案是:一种用于熔模铸造的多分模面分段式蜡模模具,其包括上模、下模、抽壳模,所述上模的腔体用于成型蜡模一端,所述下模的腔体用于成型蜡模另一端,所述抽壳模的腔体用于成型蜡模中部,所述抽壳模与所述上模抵触的上端面设置有第一分模面,所述抽壳模与所述下模抵触的下端面设置有第二分模面,所述抽壳模与所述上模或下模滑动连接,所述抽壳模包括环绕设置于蜡模周围的若干个瓣体、驱动该瓣体沿水平方向滑动的驱动装置,当该瓣体远离蜡模时,其位于所述上模或下模的腔体投影区域外。

3、通过上述的技术方案,将产品有较多凸出结构的方向定义为侧面,使用抽壳模成型侧面,抽壳模的两侧分别对应产品的两端,使用上模和下模成型,从上模至下模的方向定义为轴向,抽壳模的瓣体滑动的方向定义为侧向。抽壳模的两端面分别设置有第一分模面和第二分模面。对于上模和下模,其脱模的方向为轴向,通过合理设置第一分模面和第二分模面的位置,即可使得上模和下模能够顺利脱模。对于抽壳模,由于蜡模侧面有多个凸出结构,将抽壳模分成多个瓣体,并将瓣体脱模时沿不碰撞凸出结构的方向进行滑动,从而可以沿侧向脱模,并且由于不碰撞蜡模的凸出结构,因此不会发生干涉。具体使用时,可以先将上模与蜡模沿轴向脱离,然后将抽壳模的瓣体分别与蜡模沿侧向脱离,最后将下模与蜡模脱离。由于瓣体与蜡模脱离时,其位于所述下模(或上模)的腔体投影区域外,因此不会对下模与蜡模的脱离造成干涉。瓣体的滑动是在未注射蜡液或者蜡模成型后,并且其滑动是沿上模或下模滑动,因此,通过上模和下模的限位,可以精确控制抽壳模的位置和精度,并使其在蜡模成型的过程中固定,保证蜡模的质量。

4、作为进一步的方案,所述下模设置有导向座,所述瓣体的底面沿第二分模面与所述下模滑动连接,所述瓣体的两侧分别与导向座滑动连接,所述上模设置有锁紧块,合模时,所述锁紧块从远离蜡模的一端沿水平方向抵触所述瓣体,所述导向座设置有限制所述瓣体滑动位置的限位块。

5、通过上述的方案,抽壳模与下模滑动连接,下模通过导向座、分模面对抽壳模的瓣体进行导向,可以精确的的控制瓣体的位置,在合模后,通过上模的锁紧块锁紧抽壳模,使其固定避免射蜡时发生移动。

6、作为进一步的方案,所述瓣体沿水平方向设置有用于成型蜡模中部伸出的凸块的凸块腔体,所述瓣体的滑动方向与凸块腔体的伸出方向一致。瓣体的滑动方向有两种设置方式,一种是一个瓣体对应一个凸块,此时,瓣体的滑动方向应与凸块腔体的伸出方向一致,这样才能顺利脱模;另一种是使用两个瓣体共同成型一个凸块,此时,只要求瓣体滑动时不与凸块发生碰撞即可。

7、作为进一步的方案,所述瓣体设置有侧向抽芯,所述侧向抽芯与所述瓣体滑动连接,侧向抽芯可以成型产品的空腔或上述凸块内的空腔。

8、作为进一步的方案,所述侧向抽芯沿水平方向布置,其滑动方向与所述瓣体的滑动方向相同。

9、作为进一步的方案,所述驱动装置包括气缸、伸缩杆,所述气缸与所述下模固定连接,所述伸缩杆的前端与所述侧向抽芯连接,所述侧向抽芯设置有用于驱动所述瓣体滑动的驱动块,所述瓣体设置有第一抵触面、第二抵触面,所述驱动块与第一抵触面或第二抵触面之间留有间隙,当驱动块靠近腔体时,所述驱动块抵触所述第一抵触面,当驱动块远离腔体时,所述驱动块抵触所述第二抵触面。

10、通过上述方案,可以利用驱动装置移动瓣体和侧向抽芯,具体的,蜡模腔体移动时,气缸驱动伸缩杆伸出,使得侧向抽芯向蜡模腔体的方向移动一段距离,然后驱动块抵触第一抵触面,使得瓣体和侧向抽芯一起移动一段距离,到达终点,形成蜡模腔体,可以注射蜡液。形成蜡模后进行脱模时,气缸驱动伸缩杆缩回,使得侧向抽芯先向外侧移动一段距离,然后驱动块抵触第二抵触面,使得瓣体和侧向抽芯一起移动一段距离,侧向抽芯和瓣体与蜡模弯曲脱离。该过程使得脱模时,侧向抽芯的移动距离更长,能够实现与蜡模完全脱离,同时也使得侧向抽芯与瓣体分步与蜡模脱离,减少阻力,防止蜡模变形。

11、作为进一步的方案,所述抽壳模包括四个瓣体,也可以使用根据产品的结构需要使用其他数量的瓣体。并且,可以将抽壳模设置为多层,每层有多个瓣体,脱模时分别进行脱模。

12、作为进一步的方案,合模时,所述导向座的上端面与所述上模的下端面抵触,该上端面与所述第一分模面重合,所述第一分模面设置有浇道,所述浇道沿水平方向依次穿过导向座、抽壳模后连通至腔体。

13、作为进一步的方案,所述第一分模面位于腔体从上至下截面轮廓第一次收缩处的上方,收缩第二分模面位于腔体从下至上截面轮廓第一次收缩处的下方。

14、作为进一步的方案,所述下模设置有沿竖直方向布置的端部抽芯。

15、通过上述的技术方案,可以在下模的端部形成空腔,在脱模时,可以固定下模,向下移动端部抽芯,也可以固定端部抽芯,向上移动下模(以及抽壳模),从而将蜡模与端部抽芯脱离。

16、本发明的有益效果是:包括上模、下模、抽壳模,所述上模的腔体用于成型蜡模一端,所述下模的腔体用于成型蜡模另一端,所述抽壳模的腔体用于成型蜡模中部,所述抽壳模与所述上模抵触的上端面设置有第一分模面,所述抽壳模与所述下模抵触的下端面设置有第二分模面,所述抽壳模与所述上模或下模滑动连接,所述抽壳模包括环绕设置于蜡模周围的若干个瓣体、驱动该瓣体沿水平方向滑动的驱动装置,当该瓣体远离蜡模时,其位于所述上模或下模的腔体投影区域外,本发明结构科学,提供了一种新的蜡模模具结构,可以用于制作现有技术难以的一些蜡模结构,如侧面设置有多个凸块,其制作蜡模后便于脱模。

- 还没有人留言评论。精彩留言会获得点赞!