一种特种索具全自动压力浇铸装置及浇铸方法

本发明属于钢/铝/铜丝绳索具浇铸装置,涉及一种特种索具全自动压力浇铸装置及浇铸方法。

背景技术:

1、浇铸索具是将高温金属液体以浇铸方式使钢/铝/铜丝绳与浇铸接头连接的一种索具,金属液体凝固后与钢/铝/铜丝绳、浇铸接头成型称为“浇铸接头”。浇铸索具广泛应用于矿山、吊具、缆索等起到牵引或组合连接作用。浇铸索具服役使用时,失效位置通常为钢/铝/铜丝绳与索接头连接处即“浇铸接头”处,因此浇铸接头质量是衡量浇铸索具性能的关键。

2、目前浇铸锁具采用手工浇铸的方式制作,手工浇铸接头的质量主要由浇铸结构与生产制造过程两个重要因素决定:1)浇铸结构:由于浇铸接头内部存在密布的金属丝,导致金属液体充型难,手工浇铸易存在浇不足及缩孔疏松等问题;同时,浇铸过程的热影响对钢/铝/铜丝绳根部金属丝的性能有极大影响,钢/铝/铜丝受热温度越高力学性能下降越明显;2)生产制造过程:钢/铝/铜丝绳和浇铸接头装配后需进行明火预热、高温金属液体浇铸、浇铸后的控温冷却等,整个流程工序复杂,通过手工操作不可控因素多,特别是明火预热接头及金属液体转移浇铸难以量化控制,一方面浇铸接头内部往往有大量疏松、缩孔等浇铸质量问题,降低了浇铸接头质量;另一方面是不同批次浇铸接头质量一致性差。因此,亟需一种自动化浇铸设备替代手工浇铸,减少人工的影响,以提高浇铸接头的质量和稳定性。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种特种索具全自动压力浇铸装置及浇铸方法,通过该装置结合压铸技术,实现浇铸过程全自动化控制,提高了浇铸索具的性能与质量稳定性。

2、本发明的技术方案是:

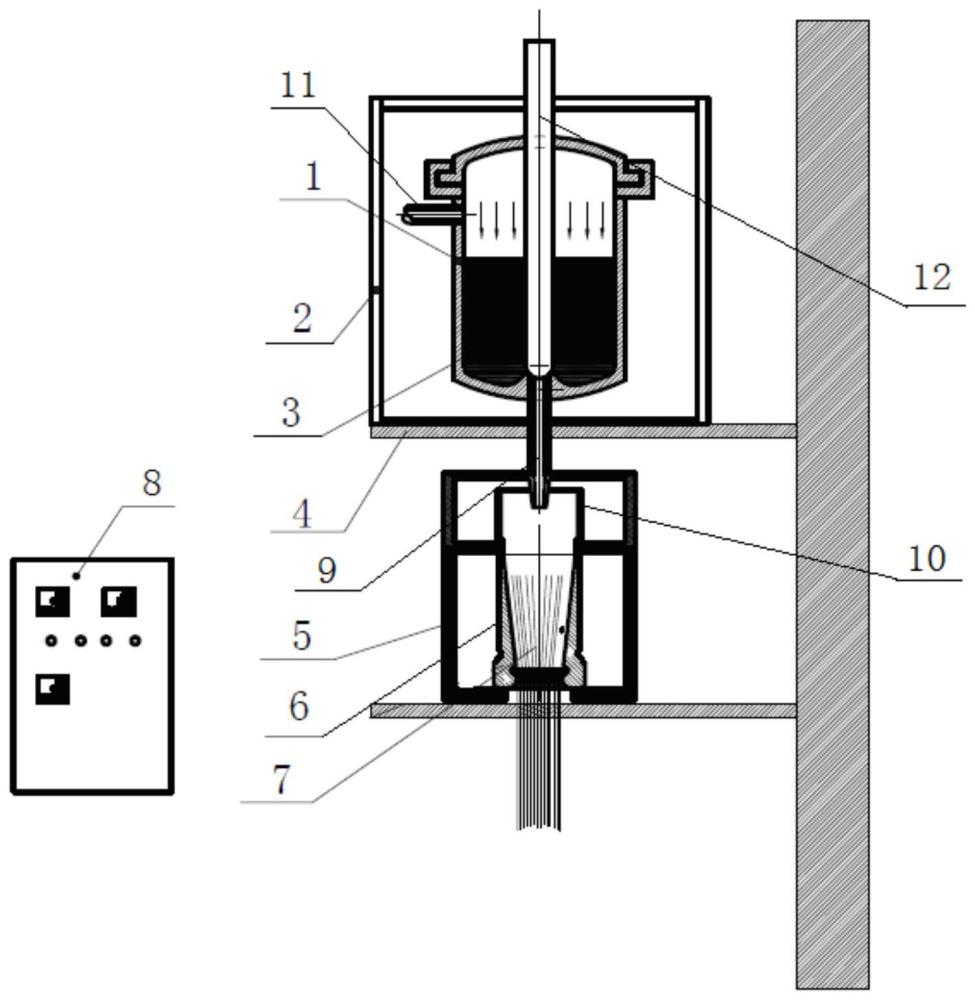

3、本发明提供一种特种索具全自动压力浇铸装置,该装置包括:加压坩埚、加热炉、预热/保温炉、加压机构、自动升降台和自动控制系统;所述加压坩埚设置在加热炉内,加热炉和预热/保温炉多设置在自动升降台上,加热炉用于加热熔化加压坩埚中的浇铸金属,预热/保温炉对浇铸索具的浇铸接头进行预热并在浇铸后进行保温控制冷却,加压机构与加压坩埚连接将浇铸金属液体快速地压铸入浇铸接头中,所述自动控制系统用于对加热炉、预热/保温炉、加压机构和自动升降台进行控制。

4、在本发明的特种索具全自动压力浇铸装置中,所述加压机构为气压机构,气压机构通过气管与加压坩埚连接,所述加压坩埚底部设有导管,导管出口端伸入浇铸接头的冒口中,加压坩埚中设置塞杆,塞杆顶端从加热炉中伸出,塞杆底端封堵在导管入口端,通过塞杆控制浇铸金属液体的流出启停。

5、在本发明的特种索具全自动压力浇铸装置中,所述加压机构为液压缸或气缸,将活塞设置到加压坩埚中,所述加压坩埚底部设有导管,导管出口端伸入浇铸接头的冒口中,导管上设置阀门,通过活塞加压将浇铸金属液体压入浇铸接头的冒口中。

6、在本发明的特种索具全自动压力浇铸装置中,所述加压机构为耐高温加压泵,耐高温加压泵通过导管将浇铸金属液体泵入浇铸接头的冒口中。

7、在本发明的特种索具全自动压力浇铸装置中,所述加热炉设置于预热/保温炉上方并与浇铸索具同轴布置,通过自动升降台控制导管与浇铸接头的连接和分离。

8、在本发明的特种索具全自动压力浇铸装置中,加热炉和预热/保温炉内都设置热电偶,所述自动控制系统采集热电偶的温度,并控制加入炉和预热/保温炉的工作温度。

9、在本发明的特种索具全自动压力浇铸装置中,所述加热炉为感应加热炉、电阻加热炉和热流道加热炉。

10、本发明还提供一种特种索具全自动压力浇铸方法,具体包括如下步骤:

11、1)首先裁剪规定长度的钢、铝或铜丝绳,对丝绳进行拆股、捋直、清洗、摆丝、喷砂、涂助焊剂,并与浇铸接头进行装配,备用;

12、2)将浇铸接头安装固定到预热/保温炉中,设定预热/保温炉温度;

13、3)选择熔点温度低于丝绳温度的合金,放入加压坩埚中,加压自动控制系统设定加压机构的加压参数,设定加热炉温度使合金完全熔化为金属液体;

14、4)调整自动升降台使导管插入至浇铸接头的冒口就位;

15、5)加热炉、预热/保温炉达到设定温度参数后,使导管和加压坩埚连通,在加压机构的作用下金属液体高速注入浇铸接头;

16、6)浇铸完后,自动升降台升高使导管和浇铸接头分离;

17、7)自动控制系统调整预热/保温炉的温度对冒口保温一定时间,再将浇铸接头自然空冷至室温。

18、本发明至少具有以下优点及有益效果:

19、1)可以显著提高浇铸索具质量稳定性:传统索具浇铸为人工操作,将固体金属块放入坩埚中并利用普通电炉加热熔化后取出坩埚将金属液人工倒入浇铸接头,浇铸速度不稳定;同时采用明火或加热网预热接头,因此预热温度难以精确控制,且人工转移金属液体浇铸过程,金属液体温度迅速下降,致使浇铸质量不稳定;本发明采用金属液体熔化、接头预热与浇铸过程原位、一体化自动控制,不仅减少了人为参与,且设备简单、控制精确、安全且高效地完成浇铸过程,稳定控制浇铸质量。

20、2)可以显著提高索具性能:传统索具浇铸,采用明火对浇铸接头预热时容易使钢/铝/铜丝绳过热,使其力学性能下降;本发明装备结合压铸技术,采用加压方式将金属液体快速高速地压入浇铸接头,增加金属液体流动性,可以有效提高结构的致密性,同时还可以降低浇铸接头浇铸金属液体的温度和索节的预热温度,从而减少钢/铝/铜丝绳受热后的力学性能衰减,提高索具力学性能。

21、3)可以显著提高操作效率、操作安全性,减少人力成本:传统索具浇铸需要2~4人配合,且金属液体浇入接头时产生对人体有害的气体。本发明装备只需1人远程操控,操作简单、效率高、安全性好。

22、4)本发明装置结合压铸技术将高温金属液体快速压入浇铸接头提高金属液体流动性与充型能力,设计制造自动化浇铸装备避免人工操作因素影响,实现浇铸过程参数化、定量化对于提高浇铸索具性能与质量稳定性具有重要的价值。

技术特征:

1.一种特种索具全自动压力浇铸装置,其特征在于,该装置包括:加压坩埚、加热炉、预热/保温炉、加压机构、自动升降台和自动控制系统;所述加压坩埚设置在加热炉内,加热炉和预热/保温炉多设置在自动升降台上,加热炉用于加热熔化加压坩埚中的浇铸金属,预热/保温炉对浇铸索具的浇铸接头进行预热并在浇铸后进行保温控制冷却,加压机构与加压坩埚连接将浇铸金属液体快速地压铸入浇铸接头中,所述自动控制系统用于对加热炉、预热/保温炉、加压机构和自动升降台进行控制。

2.如权利要求1所述的特种索具全自动压力浇铸装置,其特征在于,所述加压机构为气压机构,气压机构通过气管与加压坩埚连接,所述加压坩埚底部设有导管,导管出口端伸入浇铸接头的冒口中,加压坩埚中设置塞杆,塞杆顶端从加热炉中伸出,塞杆底端封堵在导管入口端,通过塞杆控制浇铸金属液体的流出启停。

3.如权利要求1所述的特种索具全自动压力浇铸装置,其特征在于,所述加压机构为液压缸或气缸,将活塞设置到加压坩埚中,所述加压坩埚底部设有导管,导管出口端伸入浇铸接头的冒口中,导管上设置阀门,通过活塞加压将浇铸金属液体压入浇铸接头的冒口中。

4.如权利要求1所述的特种索具全自动压力浇铸装置,其特征在于,所述加压机构为耐高温加压泵,耐高温加压泵通过导管将浇铸金属液体泵入浇铸接头的冒口中。

5.如权利要求2或3所述的特种索具全自动压力浇铸装置,其特征在于,所述加热炉设置于预热/保温炉上方并与浇铸索具同轴布置,通过自动升降台控制导管与浇铸接头的连接和分离。

6.如权利要求1所述的特种索具全自动压力浇铸装置,其特征在于,加热炉和预热/保温炉内都设置热电偶,所述自动控制系统采集热电偶的温度,并控制加入炉和预热/保温炉的工作温度。

7.如权利要求1所述的特种索具全自动压力浇铸装置,其特征在于,所述加热炉为感应加热炉、电阻加热炉和热流道加热炉。

8.一种使用权利要求1至7之一所述装置的特种索具全自动压力浇铸方法,其特征在于,具体包括如下步骤:

技术总结

本发明涉及一种特种索具全自动压力浇铸装置及浇铸方法,装置包括:加压坩埚、加热炉、预热/保温炉、加压机构、自动升降台和自动控制系统;加压坩埚设置在加热炉内,加热炉和预热/保温炉多设置在自动升降台上,加热炉用于加热熔化加压坩埚中的浇铸金属,预热/保温炉对浇铸索具进行预热并在浇铸后进行保温控制冷却,加压机构与加压坩埚连接将浇铸金属液体快速地压铸入浇铸索具中,自动控制系统用于对加热炉、预热/保温炉、加压机构和自动升降台进行控制。通过自动化控制制造浇铸索具,采用压力铸造增加浇注速度提升金属液体充型能力与浇铸接头致密性,有效降低金属液体与浇铸接头的过热度,减少浇铸时钢/铝/铜丝绳受到高温后的力学性能衰减。

技术研发人员:王雪东,朱觉顺,邓璐,张潇,李再华,王胜杰,欧阳斌,李健,杨昱仑,陈响军,王培,何智洋,李殿中,李依依

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!